Проектирование и производство литых заготовок. Учебное пособие. (Кечин, 2002)

.pdf91

При отсутствии данных стоимости литья на базовом предприятии можно воспользоваться ориентировочными ценами на отливки, изготовляемые в песчаных формах, которые приведены в табл. 3.20.

Таблица 3.20.

Оптовые цены на отливки, руб. за тонну.

Сплав |

Масса одной от- |

|

|

Группа сложности |

|

|||||

|

ливки, кг |

1 |

2 |

3 |

4 |

|

5 |

|||

Чугун |

3-10 |

1950 |

|

2400 |

|

2850 |

|

3360 |

|

3900 |

CЧ -10 |

|

|

|

|

||||||

CЧ - 20 |

10-20 |

1750 |

|

2150 |

|

2600 |

|

3100 |

|

3650 |

CЧ - 30 |

50-200 |

1650 |

|

2000 |

|

2450 |

|

2950 |

|

3450 |

и др. |

|

|

|

|

|

|

|

|

|

|

Сталь |

3-10 |

2200 |

|

2650 |

|

3250 |

|

3950 |

|

4750 |

15Л,20Л |

|

|

|

|

||||||

25Л,30Л |

10-20 |

2000 |

|

2450 |

|

3050 |

|

3700 |

|

4600 |

35Л,40Л |

20-50 |

1850 |

|

2300 |

|

2850 |

|

2500 |

|

4300 |

45Л,50Л |

50-200 |

1750 |

|

2150 |

|

2700 |

|

3300 |

|

4100 |

55Л |

|

|

|

|

|

|

|

|

|

|

Алюминиевые |

0,5-1,0 |

11850 |

|

13000 |

|

14300 |

|

15700 |

17300 |

|

1-3 |

11400 |

|

12550 |

|

13850 |

|

15250 |

16860 |

||

сплавы |

|

|

|

|||||||

3-10 |

10900 |

|

12050 |

|

13350 |

|

14750 |

16350 |

||

АЛ-2, АЛ-4, АЛ-9 |

|

|

|

|||||||

10-20 |

10600 |

|

11750 |

|

13050 |

|

14450 |

16050 |

||

и др. |

|

|

|

|||||||

20-50 |

10350 |

|

1150 |

|

12800 |

|

14200 |

15700 |

||

|

|

|

|

|||||||

Характеристика групп сложности отливок приведена в разделе 3.1 настоящего пособия.

Цена одой тонны стружки принимается по следующим ориентировочным данным: чугунная 200 руб./т, стальная (углеродистая) – 270 руб./т, латунная4000 руб./т, бронзовая (оловянная) 5000 руб./т.

Зная все составляющие формулы (3.2) находим Мо стоимость заготовок по трем варианта литья.

Размер заработной платы станочника (с начислениями) зависит от трудоемкости операций механической обработки заготовки. Как правило, сравниваемые варианты получения отливки отличаются степенью близости формы заготовки к форме детали, объемом удаляемого материала, и, следовательно, трудоемкостью обработки. Независимо от способа получения отливки трудоемкость отделочных (финишных) операций будет одной и той же. Поэтому при сравнении нужно принимать во внимание только трудоемкость удаления лишнего металла менее точной, более массивной заготовки до приведения ее размеров в соответствие с размерами отливки, форма которой наиболее приближена к форме готовой детали. Заработная плата станочника определяется по формуле:

Зп 1,2,3 = (Тшт1,2,3Ч/60)Кн, руб |

(3.5) |

92

где Тшт 1,2,3 время обработки детали на операциях удаления лишнего металла сравниваемых вариантов оливок, мин;

Ч часовая тарифная ставка станочника, выполняющего работу по обработке заготовки, руб.;

Кн коэффициент учитывающий начисления на заработную плату. Штучное время Тшт определяется по формуле:

Тшт = То+Тв+Тп.з.+Торг.тех.обсл, |

(3.6), |

где То основное (машинное) время, мин |

|

То=Li/nS, |

(3.7) |

где L расчетная длина обрабатываемой поверхности, мм; |

|

i число проходов;

n частота вращения шпинделя, об/мин; S подача, мм/об.

Режимы обработки: число проходов i, частота вращения шпинделя n, подача S, разряд работы определяем по общемашиностроительным нормативам времени и режимов резания для соответствующего вида обработки и типа производства [8, 9, 10, 20].

Тв вспомогательное время, мин; Тп.з. подготовительно-заключительное, мин;

Торг.тех.обсл. время организационно-технического обслуживания, мин определяется в соответствии с нормативами приведенных затрат, приходящихся на один час работы оборудования при выполнении i-й операции по справочникам [11, 12, 17, 18, 19]. В табл. 3.21 из источника [11], с. 323 приведена структура (%) штучно - калькуляционного времени при различных видах механической обработки.

Таблица 3.21.

Структура % штучно-калькуляционного времени.

Элементы штучно- |

|

Вид обработки |

|

|||

калькуляционного вре- |

|

|

|

|

|

|

токарная |

револь- |

фрезер- |

шлифо- |

свер- |

||

мени |

верная |

ная |

вальная |

лильная |

||

Основное |

36,2 |

45,2 |

41,0 |

48,0 |

51,4 |

|

|

|

|

|

|

|

|

Вспомогательное |

28,3 |

29,4 |

41,0 |

29,0 |

28,8 |

|

|

|

|

|

|

|

|

Подготовительно- |

18,6 |

9,9 |

4,3 |

6,5 |

5,9 |

|

заключительное |

||||||

|

|

|

|

|

||

Время организационно- |

|

|

|

|

|

|

технического обслужи- |

16,9 |

15,5 |

13,7 |

16,5 |

13,9 |

|

вания |

|

|

|

|

|

|

|

|

|

|

|

|

|

Величина часовых тарифных ставок Ч, коэффициента Кн, учитывающего начисления на заработную плату принимается по данным базового предпри-

93

ятия. При отсутствии такой возможности, можно воспользоваться ориентировочными данными часовых тарифных ставок (табл. 3.22).

Часовые тарифные ставки в рублях. |

|

|

Таблица 3.22. |

||||

|

|

|

|

|

|||

Условия труда |

|

|

Разряды |

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

|

|

|

|

||||||

Нормальные для сдель- |

5,03 |

5,48 |

6,06 |

6,70 |

7,50 |

8,63 |

|

щиков |

|

||||||

|

|

|

|

|

|

|

|

Для повременщиков, за- |

4,71 |

5,12 |

5,66 |

6,27 |

7,05 |

8,07 |

|

нятых на МРС. |

|

||||||

|

|

|

|

|

|

|

|

Коэффициент начисления на заработную плату Кн включает дополнительную заработную плату в размере 20% от заработной платы и начисление по социальному страхованию. Для упрощения расчетов, дополнительную заработную плату определяют общим коэффициентом Кн =1,3.

На основании экономического расчета только по двум составляющим технологической себестоимости Мо и Зп определяем рациональный вариант изготовления отливки.

Если сопоставляемые варианты по технологической себестоимости оказываются равноценными, как в случае изготовления отливок «Планшайба» по 2- му и 3-му вариантам, то предпочтение следует отдать варианту, имеющему более высокие основные натуральные показатели (табл. 3.23).

Основные натуральные показатели процессов литья. |

Таблица 3.23. |

||

|

|

||

Наименование показателя |

2-й |

3-й |

|

вариант |

вариант |

|

|

|

|

||

Коэффициент использования металла отливки |

90 |

90 |

|

Удельная норма расхода электрической энергии и |

0,15 |

0,05 |

|

топлива |

|

|

|

Удельная норма расхода металла |

1,80 |

1,20 |

|

Трудоемкость изготовления заготовки, мин |

12,67 |

9,45 |

|

Число заняты рабочих |

5 |

5 |

|

Коэффициент использования оборудования |

0,82 |

0,9 |

|

Коэффициент использования производственной |

0,6 |

0,87 |

|

площади |

|

|

|

Сравнивая основные натуральные показатели процессов литья по второму и третьему вариантам литья, приходим к выводу, что литье заготовки «Планшайба» центробежным способом является более рациональным, экономически целесообразным вариантом литья.

94

Расчет технико-экономического обоснования рационального варианта технологического процесса получения литых заготовок можно также провести по методикам [13, 14, 15, 16].

Контрольные вопросы

1.Из каких составляющих складывается себестоимость изготовления

детали?

2.По каким составляющим себестоимости производится сравнение вариантов изготовления отливки?

3.Как рассчитываются припуски на механическую обработку отли-

вок?

4.Как рассчитывается заработная плата станочников?

5.Как производится выбор способа получения отливки, если сопоставляемые варианты по себестоимости равноценны?

95

Сравнительная характеристика основных видов и способов литья. |

|

|

Таблица 3.3. |

||||||

|

|

|

|||||||

|

|

|

мин. тол- |

|

кл. точн. размеров |

шерох. по- |

Коэффициент |

Экономически |

|

|

способы изготовления |

масса |

материал |

верхн. отлив- |

использ. |

целесообразная |

|||

виды литья |

форм и отливок |

отливки, кг |

щина стен- |

отливки |

отливок, ГОСТ |

ки, Rа, ГОСТ |

материала |

партия отливок, |

|

|

|

|

ки, мкм |

|

26645-85 |

2789-73, мкм |

отливки |

шт. |

|

|

|

|

|

|

|

||||

Литье в разовые |

Ручная формовка |

0,1-50000 |

3-6 |

Все |

11т-14 |

50-100 |

0,71 |

1 и более |

|

сплавы |

|||||||||

песчано-глинистые |

|

|

|

|

|

|

|

||

|

|

|

Все |

|

|

|

|

||

формы |

Машинная формовка |

0,1-2000 |

3-6 |

7-12 |

25-50 |

0,71 |

200 и более |

||

сплавы |

|||||||||

|

|

|

|

|

|

|

|

||

|

Песчано-смоляные |

0,1-70 |

2-6 |

Все |

4-11 |

5,0-40 |

0,9 |

400 и более |

|

|

формы |

сплавы |

|||||||

|

|

|

|

|

|

|

|||

Специальное литье |

По выплавляемым мо- |

0,01-150 |

1-6 |

Все |

3-5 |

0,4-6,3 |

0,93 |

1000 и более |

|

в оболочковые и |

делям |

|

|

сплавы |

|

|

|

|

|

По газифицируемым |

|

|

|

|

|

|

|

||

разовые формы |

0,3-380 |

2-6 |

Сталь, чугун |

6-13 |

10-63 |

0,8 |

1 и более |

||

моделям |

|||||||||

|

|

|

|

|

|

|

|

||

|

В керамические формы |

10,0-2000 |

1,5-6,5 |

Все |

4-6 |

0,4-6,3 |

0,9 |

5 и более |

|

|

сплавы |

||||||||

|

|

|

|

|

|

|

|

||

Специальное литье |

Литье в кокиль |

0,01-30 |

3 |

Цветные |

4-10 |

4,0-20 |

0,85 |

400 и более |

|

в постоянные ме- |

сплавы |

||||||||

|

|

|

|

|

|

|

|||

таллические ли- |

|

|

|

|

|

|

|

|

|

Литье в облицованный |

0,1-160 |

3-6 |

Сталь, чугун |

6-15 |

5,0-40 |

0,75 |

60 и более |

||

тейные формы |

|||||||||

кокиль |

|||||||||

|

|

|

|

|

|

|

|

||

|

Литье под давлением |

0,01-30 |

0,8-1,2 |

Цветные |

3-8 |

3,2-10,0 |

0,98 |

1000 и более |

|

Специальное литье |

сплавы |

||||||||

|

|

|

|

|

|

|

|||

Литье с кристаллизаци- |

4-30 |

2,0-4 |

Цветные |

3-10 |

6,3-16,0 |

0,9 |

400 и более |

||

с применением |

ей под давлением |

сплавы |

|||||||

внешних воздейст- |

|

|

|

|

|

|

|||

|

|

|

Все |

|

|

|

|

||

вий на жидкий и |

Центробежное литье |

0,01-500 |

3 |

5-12 |

25-50 |

0,75 |

100 и более |

||

сплавы, |

|||||||||

кристаллизующий- |

|||||||||

ся металл |

|

|

|

биметаллы |

|

|

|

|

|

Литье под низким |

0,01-0,03 |

1,5-2,5 |

Все |

5-11 |

5,0-20 |

0,85 |

1000 и более |

||

|

|||||||||

|

давлением |

сплавы |

|||||||

|

|

|

|

|

|

|

|||

Непрерывное |

В вертикальных и го- |

5-85 |

10-20 |

Все |

4-10 |

6,3-20,0 |

0,9 |

1000 и более |

|

ризонтальных кристал- |

|||||||||

литье |

сплавы |

||||||||

лизаторах |

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

||

94

4. ОСОБЕННОСТИ И ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ РАЗЛИЧНЫХ СПОСОБОВ ЛИТЬЯ

4.1. Литье в разовые песчано-глинистые формы

4.1.1.Сущность и особенности процесса

Вразовых песчаных формах производят ~ 80% от всего объема выпуска отливок. Это объясняется универсальностью процесса (широкие технологические возможности процесса обеспечивают получение любых отливок как по массе, так и по роду металла), низкой себестоимостью и сравнительно легкой и быстрой технологической подготовкой производства отливок широкой номенклатуры.

Литье в сырые формы – самое распространенное в цехах серийного и массового производства. В последние годы изготовление сырых форм получило дальнейшее развитие благодаря эффективному использованию современных формовочных машин и автоматических линий.

Машинная формовка по металлическим моделям с механизированным выемом моделей из полуформы является экономичным вариантом изготовления наиболее сложных по конфигурации тонкостенных отливок в серийном и массовом производстве и обеспечивает 8 – 13 для цветных и 9 – 14 для черных сплавов классы размерной точности ГОСТ 26645 – 85. При этом меньшие значение классов точности относятся к простым отливкам и условиям массового автоматизированного производства, большие - к сложным отливкам единичного и серийного производства, средние – к отливкам средней сложности и условиям механизированного серийного производства.

Применение при этом машинного способа изготовления стержней с калибровкой их перед сборкой форм в кондукторах позволяет в дальнейшем обеспечить безразметочную механическую обработку отливок в приспособлениях.

Прогрессивной технологией изготовления отливок в единичном и мелкосерийном производстве является использование машинной формовки по координатным плитам с незакрепленными моделями. Данная технология обеспечивает 9 – 13 для цветных 10 – 14 для черных сплавов классы размерной точно-

сти, ГОСТ 26645 – 85.

При всех преимуществах сырых форм им свойственны недостатки, в частности, непроизводительная переработка около 70% формовочных смесей, не участвующих в процессах формирования отливок; значительный брак по газовым раковинам, засорам и др. дефектам. Отсюда вытекает задача перехода от обычных к оболочковым, сухим, более прочным формам и стержням. Решая эти задачи, литейщики используют новые свойства и новые составы формовочных

истержневых смесей.

Внастоящее время в литейном производстве применяют свыше 100 различных технологических процессов изготовления стержней и форм, более 40 видов связующих материалов, свыше 300 различных противопригарных покрытий и т.д.

95

Наиболее перспективны отвечающие современным требованиям литейного производства процессы, при которых затвердевание стержней, изготовленных из смесей с органическими или неорганическими связующими материалами, происходит в ящиках. Для единичного и серийного производства чаще применяются процессы изготовления стержней из самотвердеющих смесей.

В связи с бурным развитием химической промышленности и широким применением в литейном производстве синтетических смол смеси, содержащие смолы, в настоящее время используются не только при изготовлении стержней, но также и форм.

Новые технологические процессы в зависимости от условий производства позволяют регулировать продолжительность затвердевания смесей в широких пределах от нескольких минут до 40…60 мин.

При изготовлении стержней для массового производства быстроходные смесители непрерывного действия устанавливаются непосредственно над пескострельными машинами, а продолжительность затвердевания смеси исчисляется секундами. Вместе с этим новые технологические процессы получения песчаных форм стабилизируют и повышают показатели точности, снижают шероховатость поверхности отливок и повышают эффективность их использования.

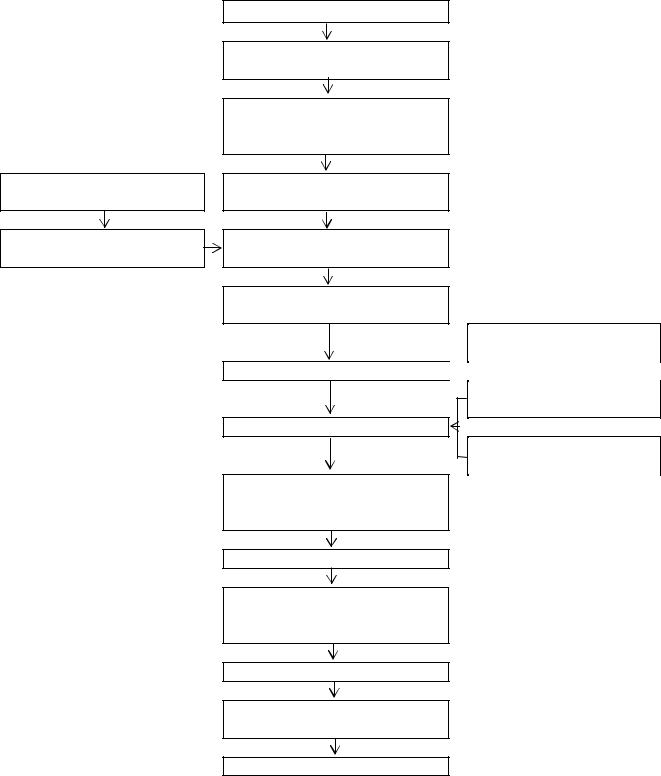

Последовательность технологического процесса получения отливок в разовой песчано-глинистой форме приведена на рис. 4.1.

Весь цикл изготовления отливки [21] состоит из ряда основных и вспомогательных операций, осуществляемых как параллельно, так и последовательно в различных отделениях литейного цеха. Модели, стержневые ящики и другую оснастку изготовляют, как правило, в модельных цехах.

Литейная разовая песчано-глинистая форма (рис. 4.2) в большинстве случаев состоит из двух полуформ: верхней 7 и нижней 9, которые получают уплотнением формовочной смеси вокруг соответствующих частей (верхней и нижней) деревянной или металлической модели в специальных рамках – опоках 3 и 5.

96

Чертеж детали

Разработка чертежа отливки

Разработка чертежей моделей и стержневых ящиков

Подготовка исходных формовочных материалов

Приготовление формовочных и стержневых смесей

Изготовление моделей и стержневых ящиков

Изготовление полуформ и стержней

Сушка (подтверждение) полуформ и стержней

Подготовка исходных шихтовых материалов

Сборка формы

Выплавка сплава, его пе-

Выплавка сплава, его пе-

регрев

Заливка формы

Внепечная обработка сплава

Затвердевание сплава, охлаждение отливки в форме

Выбивка отливок из формы

Отделение литников, прибылей, очистка поверхностей, удаление стержней

Термообработка

Повторная очистка поверхностей

Контроль отливки

Рис. 4.1. Технологический процесс получения отливок в разовой песчаноглинистой форме.

97

Рис. 4.2. Литейная разовая песчано-глинистая форма:

1 – литниковая система; 2 – полость формы; 3 – нижняя опока; 4 – штырь; 5 – верхняя опока; 6 – прибыль; 7 – верхняя полуформа; 8 – стержень; 9 – нижняя полуформа; 10 – знаковая часть стержня.

Модель отличается от отливки увеличенными размерами на величину усадки сплава, наличием формовочных уклонов, облегчающих извлечение модели из формы, наличием плоскости разъема и знаковых частей 10, предназначенных для установки стержня 8, образующего внутреннюю полость (отверстие) в отливке. Стержень изготавливают из смеси, например кварцевого песка, отдельные зерна которого скрепляются при сушке или химическом отверждении специальными крепителями (связующими). В верхней полуформе с помощью соответствующих моделей выполняется воронка, каналы стояка и шлакоуловителя, а в нижней полуформе 9 каналы питателей. В целом воронка и все каналы образуют литниковую систему 1, по которой из разливочного ковша поступает литейный сплав в полость формы 2, и дополнительные полости прибы-

98

ли 6. Прибыли являются дополнительным резервуаром жидкого расплава, который необходим для питания отливки при усадке металла в процессе его кристаллизации. Прибыли, как правило, устанавливаются над массивными частями отливки.

После уплотнения смеси модели собственно отливки, литниковой системы и прибылей извлекают из полуформ. Затем в нижнюю полуформу 9 устанавливают стержень 8 и накрывают верхней полуформой. Необходимая точность соединения полуформ обеспечивается фиксирующими штырями 4. Перед заливкой сплава во избежание поднятия верхней полуформы жидким расплавом опоки скрепляют друг с другом специальными скобами, или на верхнюю опоку устанавливают груз.

При ручном способе изготовления литейной формы формовка по разъемной модели в двух опоках начинается с изготовления нижней полуформы и производится в такой последовательности:

1.Нижнюю половину модели (не имеющую центрирующих шипов) кладут плоскостью разъема вниз на подмодельную доску, припыливают модельной пудрой и накрывают нижней опокой (рис. 4.3, а).

2.Через сито просеивают облицовочную смесь, покрывая модель слоем толщиной 15…20 мм, а остальную часть опоки засыпают с избытком наполнительной формовочной смесью.

3.Уплотняют смесь ручной трамбовкой.

4.Линейкой срезают излишки формовочной смеси заподлицо с опокой.

5.Иглой накалывают вентиляционные каналы (рис. 4.3, б).

6.Набитую опоку переворачивают на 180°.

7.На нижнюю полумодель устанавливают верхнюю полумодель и припыливают ее.

8.Плоскость разъема формы посыпают разделительным сухим песком.

9.На нижнюю опоку по штырям накладывают верхнюю опоку.

10.Устанавливают модели шлакоуловителя, стояка и выпора.

11.Просеивают облицовочную смесь, уплотняя ее руками вокруг моделей литниковой системы (рис. 4.3, в).

12.Засыпают верхнюю опоку с избытком наполнительной смесью.

13.Уплотняют формовочную смесь трамбовкой и линейкой срезают излишки смеси заподлицо с верхней опокой.

14.Иглой накалывают вентиляционные каналы в верхней полуформе и гладилкой вырезают возле стояка литниковую чашу (рис. 4.3, г).

15.Удаляют из формы модели стояка и выпора (рис. 4.3, д).

16.Снимают верхнюю опоку и переворачивают на 180° (рис. 4.3, е).

17.Кистью смачивают формовочную смесь вокруг полумоделей.