Проектирование и производство литых заготовок. Учебное пособие. (Кечин, 2002)

.pdf

187

Высоту верхнего вертикального знака следует принимать не менее 0,5 от высоты нижнего знака.

Для массового и крупносерийного производств допускается назначать высоту нижнего и верхнего знаков одинаковыми.

При отсутствии верхнего вертикального знака высоту нижнего знака допускается увеличивать до 50% по сравнению с указанными в табл.5.7.

Уклоны на знаковых поверхностях должны соответствовать указанным в табл.5.8.

Таблица 5.8.

Уклоны на знаковых поверхностях.

Высота знака, |

|

Уклон знаков модельного комплекта |

|

||||

|

Для низа |

Для верха |

|

||||

мм |

|

|

|

||||

|

угол, ° |

|

мм |

угол, ° |

|

мм |

|

|

|

|

|

||||

До 40 |

|

10 |

|

4,5 |

15 |

|

8,2 |

Св.40 до |

63 |

7 |

|

5,5 |

10 |

|

9,0 |

Св.63 до 100 |

6 |

|

8,5 |

8 |

|

11,7 |

|

Св.100 до |

160 |

5 |

|

11,5 |

6 |

|

16,0 |

Св.160 до |

250 |

5 |

|

14,0 |

6 |

|

19,0 |

Св.250 до |

400 |

5 |

|

17,0 |

6 |

|

23,0 |

Св.400 до |

630 |

4 |

|

21,0 |

5 |

|

27,5 |

Св.630 до 1000 |

3 |

|

25,0 |

4 |

|

32,2 |

|

Для удобства сборки между знаками литейной формы и стержня предусматриваются зазоры, размеры которых в зависимости от габаритов знаков, длины стержней и точности изготовления модельного комплекта колеблются от 0,2 мм (высота, длина знака до 25 мм) до 3,0 мм (высота, длина знака до 600 мм).

В качестве материала для изготовления моделей и стержневых ящиков применяют: дерево, алюминиевые, медные сплавы, чугуны, пластмассы.

Данные для выбора толщина стенок металлических моделей и стержневых ящиков приведены в табл. 5.9, 5.10.

|

Толщина стенок металлических моделей. |

Таблица 5.9. |

||||

|

|

|

||||

|

Средний размер, |

Толщина стенки модели, мм из сплава |

|

|||

|

мм |

Алюминиевый |

Медный сплав |

Чугун |

|

|

|

длина+ширинамодели |

|

||||

|

сплав |

|

||||

|

2 |

|

|

|

|

|

|

|

|

|

|

||

|

До 200 |

6-7 |

4-6 |

6-7 |

|

|

200-400 |

|

7-8,5 |

6-7 |

6,5-7,5 |

|

|

400-600 |

|

8,5-10 |

7-8 |

7,5-8,5 |

|

|

600-800 |

|

10-11 |

8-9 |

8,5-9,5 |

|

|

800-1000 |

|

11-12 |

9-10 |

9,5-11 |

|

|

188

Толщина стенок стержневых ящиков. |

|

Таблица 5.10. |

|||

|

|

|

|||

Ящики |

Толщина стенки ящика, мм для стержней |

|

|||

мелкие |

|

средние |

крупные |

|

|

|

|

|

|||

Алюминиевые |

8 |

|

10 |

12-15 |

|

Чугунные |

9 |

|

7-8 |

10 |

|

Величина припуска на усадку выбирается в зависимости от материала отливки. Среднее значение литейной усадки для различных сплавов приведено в табл. 5.11.

Литейная усадка сплавов. |

|

Таблица 5.11. |

||

|

|

|

||

Сплав |

|

Литье |

Литейная усадка, % |

|

Серый чугун |

|

мелкое |

0,8-1,2 |

|

|

среднее |

0,6-1 |

|

|

|

|

крупное |

0,4-0,8 |

|

Медные оловянные |

|

мелкие |

1-1,2/1,6-2 |

|

|

средние |

0,9-1,1/1,5-1,9 |

|

|

сплавы |

|

|

||

|

крупные |

0,8-1/1,4-1,8 |

|

|

|

|

|

||

Медные безоловянные |

|

мелкие |

1-1,5 |

|

сплавы |

|

|

||

|

средние |

0,8-1,4 |

|

|

Алюминиевые и маг- |

|

|

||

|

крупное |

0,8-1,3 |

|

|

ниевые сплавы |

|

|

||

|

|

|

|

|

Примечание: нижние пределы применяются для деталей с затруд- |

|

|||

ненной усадкой, отливаемых в сухие формы. |

|

|

||

|

|

|

|

|

Согласно ГОСТ 20131-80 – "Плиты модельные. Типы. Основные размеры. Технические требования". Модельные плиты изготавливаются литьем из стали, чугуна и легких цветных сплавов; сварными из стального проката, из пластмассы.

Толщину подмодельных плит с учетом ребер жесткости выбирают в пределах 45…100 мм.

ГОСТ 3212-92 – "комплекты модельные" устанавливает девять классов точности изготовления модельных комплектов. Допуски размеров модельных комплектов взаимоувязаны с допусками размеров отливок по ГОСТ 26645-85 и приведены в табл. 5.12.

Класс точности модельного комплекта назначается в соответствии с табл.

5.13.

|

|

|

|

|

|

|

189 |

|

|

|

|

|

|

|

|

|

|

|

Допуски размеров модельных комплектов. |

|

|

Таблица 5.12. |

|||||||||||||

|

|

|

|

|

|

|

|

|

|||||||||

|

Интервал |

|

Допуски размеров модельных комплектов для классов точности, |

|

|||||||||||||

|

номиналь- |

|

|

|

|

|

|

|

мм |

|

|

|

|

|

|

|

|

|

ных разме- |

|

1 |

|

2 |

3 |

4 |

5 |

6 |

7 |

|

8 |

|

9 |

|

||

|

ров, мм |

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

До 10 |

|

0,04 |

|

0,07 |

0,11 |

0,18 |

0,28 |

0,44 |

0,72 |

|

1,00 |

|

- |

|

||

|

Св.10 до 16 |

|

0,05 |

|

0,08 |

0,13 |

0,20 |

0,32 |

0,50 |

0,80 |

|

1,26 |

|

- |

|

||

|

Св.16 до 25 |

|

0,06 |

|

0,09 |

0,14 |

0,22 |

0,36 |

0,56 |

0,90 |

|

1,44 |

|

2,2 |

|

||

|

Св.25 до 40 |

|

0,06 |

|

0,10 |

0,16 |

0,25 |

0,40 |

0,61 |

1,00 |

|

1,60 |

|

2,5 |

|

||

|

Св.40 до 63 |

|

0,07 |

|

0,11 |

0,18 |

0,28 |

0,44 |

0,72 |

1,14 |

|

1,80 |

|

2,8 |

|

||

|

Св.63 до 100 |

|

0,08 |

|

0,13 |

0,20 |

0,32 |

0,50 |

0,80 |

1,26 |

|

2,00 |

|

3,2 |

|

||

|

Св.100 до |

|

0,09 |

|

0,14 |

0,22 |

0,36 |

0,56 |

0,90 |

1,44 |

|

2,20 |

|

3,6 |

|

||

|

160 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Св.160 до |

|

0,10 |

|

0,16 |

0,25 |

0,40 |

0,64 |

1,00 |

1,60 |

|

2,50 |

|

4,0 |

|

||

|

250 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Св.250 до |

|

0,11 |

|

0,18 |

0,28 |

0,44 |

0,72 |

1,14 |

1,80 |

|

2,80 |

|

4,4 |

|

||

|

400 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Св.400 до |

|

0,13 |

|

0,20 |

0,32 |

0,50 |

0,80 |

1,26 |

2,00 |

|

3,20 |

|

5,0 |

|

||

|

630 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Св.630 до |

|

0,16 |

|

0,22 |

0,36 |

0,56 |

0,90 |

1,44 |

2,20 |

|

3,60 |

|

5,6 |

|

||

|

1000 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Класс точности модельного комплекта. |

|

|

|

Таблица 5.13. |

||||||||||||

|

|

|

|

|

|

|

|

|

|

||||||||

|

Класс точности отливок по ГОСТ |

|

Класс точности модельного ком- |

|

|

|

|||||||||||

|

|

26645-85 |

|

|

|

|

|

плекта |

|

|

|

|

|

|

|

||

|

|

|

4,5 т |

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

5,6 |

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

7,7т |

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

8,9т |

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

9,10 |

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

|

|

11т,11 |

|

|

|

|

|

6 |

|

|

|

|

|

|

|

|

|

|

|

12,13т |

|

|

|

|

|

7 |

|

|

|

|

|

|

|

|

|

|

13,14 |

|

|

|

|

|

|

8 |

|

|

|

|

|

|

|

|

|

|

15,16 |

|

|

|

|

|

|

9 |

|

|

|

|

|

|

|

|

Пример условного обозначения точности модельного комплекта (МК): металлического для отливки 9,10 класса

Точность МК-5 – металл ГОСТ 3212-92.

Шероховатость рабочей поверхности модельного комплекта стержневых ящиков должна соответствовать Rа=1,25-0,63 мкм по ГОСТ 2789-73.

Размеры и расположение крепежных пазов у подмодельных плит должны соответствовать пазам стола формовочной машины, применяемой для изготовления литейной формы.

190

При расположении на одной подмодельной плите нескольких моделей расстояния между кромками моделей отливок и моделей литниковой системы зависят от массы отливки. В табл. 5.14. даны рекомендуемые расстояния между моделями и внешними границами формы.

|

|

|

|

|

Таблица 5.14. |

||

Расстояния между моделями и границами литейной формы. |

|

|

|||||

|

От верха |

От низа |

От моде- |

От кром- |

|

От кром- |

|

|

|

ки шла- |

|

||||

Масса |

модели |

модели |

ли до |

ки стоя- |

Между |

коулови- |

|

отливки, |

до верха |

до низа |

стенок |

ка до |

кромка- |

теля до |

|

мм |

опоки, |

опоки, |

опоки, |

стенки |

ми моде- |

кромки |

|

|

мм |

мм |

мм |

опоки, |

лей, мм |

модели, |

|

|

|

|

|

мм |

|

мм |

|

|

|

|

|

|

|

|

|

До 5 кг |

40 |

40 |

30 |

30 |

30 |

30 |

|

5-10 |

50 |

50 |

40 |

40 |

40 |

40 |

|

10-25 |

60 |

60 |

40 |

50 |

50 |

30 |

|

25-50 |

70 |

70 |

50 |

50 |

60 |

40 |

|

50-100 |

90 |

90 |

50 |

60 |

70 |

50 |

|

100-250 |

100 |

100 |

60 |

70 |

100 |

60 |

|

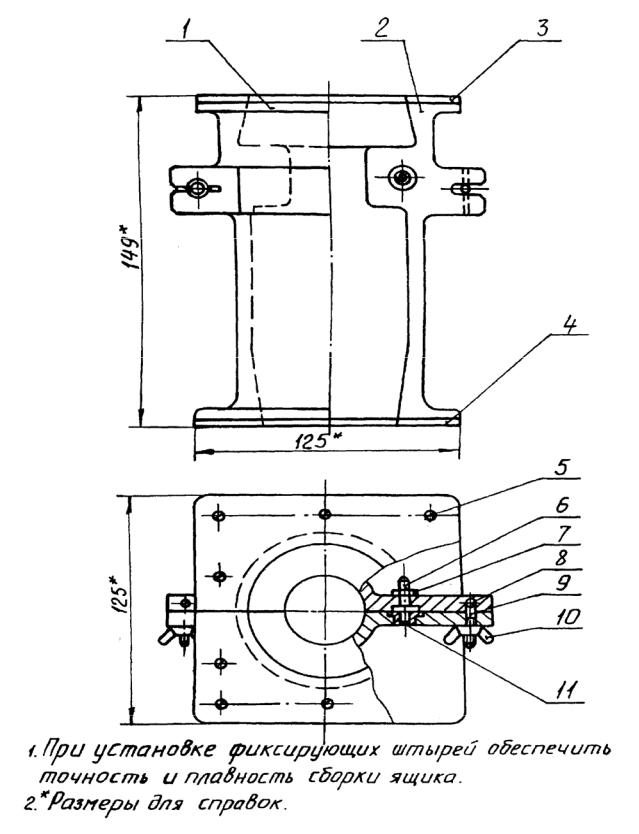

Пример конструктивного оформления модельной оснастки приведен на рис. 5.9.

5.2.2.1. Выбор и расчет литниковой системы и прибылей Расчет литниковой системы заключается в выборе места подвода металла,

определения типа литниковой системы, расчете продолжительности заливки, расчете сечений основных элементов литниковой системы.

Подвод металла к тонким сечениям отливки можно рекомендовать для чугунных и стальных отливок, неоднородных по толщине стенок, в особенности, если они имеют довольно большие линейные размеры и относительно тонкие сечения.

Подвод металла в массивные части отливки рекомендуется для отливок, склонных к образованию больших усадочных раковин. Такой подвод металла создает направленное затвердевание, при котором "вышележащая часть отливки служит прибылью для нижележащей".

Тип литниковой системы определяется методом подвода металла в полость формы, основные из которых следующие: подвод металла сверху, подвод металла снизу, подвод металла сбоку, подвод металла на нескольких уровнях. Существуют следующие рекомендации по выбору типа литниковых систем:

Подвод металла сверху желателен при изготовлении массивных толстостенных отливок из различных сплавов, сравнительно простых по конфигурации, имеющих относительно небольшую высоту.

191

1.Модели фиксировать на плите штифтами с последующим закреплением винтами.

2.Торцевые поверхности винтов и штифтов разместить заподлицо с моделями.

3.*Размеры для справок.

Рис. 5.9. Модельный комплект низа формы.

1-плита; 2-штырь; 3-модели отливки; 4-винт; 5-штифт; 6-модели питателей.

192

Подвод металла снизу применятся для тонкостенных отливок сравнительно небольшой высоты имеющих сложную конфигурацию.

Подвод металла сбоку применяется для всех видов литья. Он облегчает изготовление формы, наиболее приемлем для чугунных и стальных отливок.

Подвод металла на нескольких уровнях рекомендуется для отливок, имеющих значительную высоту и сложную конфигурацию.

Выбранный способ подвода металла к отливке и тип литниковой системы должны обеспечить: наиболее короткий путь металла, чтобы он сильно не охлаждался; отделение от металла шлака и др. включений; спокойное заполнение формы; не создавать торможение усадки при затвердении отливки; получение качественной отливки при возможно меньшем расходе металла на литниковую систему.

Существует множество методик для расчета элементов литниковой системы [38], из которых можно выделить: расчетную, расчетно-графическую, определение сечений элементов литниковой системы по номограммам.

Расчет литниковых систем сводится к определению наименьшего сечения литниковой системы Fн.с.. По сечению Fн.с определяют остальные элементы литниковой системы.

∑ F |

= |

Q |

, см2 |

(5.1) |

|

tK |

|||||

н.с. |

|

|

|

где Fн.с. - суммарное наименьшее сечение литниковой системы;

Q - масса жидкого металла, заливаемого через литниковую систему, кг; t - продолжительность заливки, кг/см2 сек;

K - объемный коэффициент отливки.

K = |

Q |

, |

(5.2) |

|

|||

|

V |

|

|

где V- объем отливки, дм3; |

|

||

t = S3 δQ - для мелких отливок; t = S |

δQ - для крупных отливок; |

||

где S - коэффициент, учитывающий способ заливки и толщину стенок отливки;

δ - приведенная толщина стенки отливки, мм.

Наиболее простым и достаточно надежным способом определения Fн.с. является способ с использованием табличных данных: табл. 5.15; 5.16 для отли-

вок из чугуна, стали и цветных сплавов. |

|

|

После определения ∑FПИТ сечение шлакоуловителя FШЛ |

и стояка FСТ ус- |

|

танавливают из соотношения: |

|

|

- |

для серого чугуна ∑FПИТ : FШЛ : FСТ =1:1,2 :1,4 |

(5.3) |

- |

для стали ∑ FПИТ : FШЛ : FСТ =1:1,1:1,2 |

(5.4) |

- |

для алюминиевых сплавов ∑FПИТ : FШЛ : FСТ = 4 : 2 :1 |

(5.5) |

- |

для медных сплавов ∑ FПИТ : FШЛ : FСТ = 2 : 2 :1 |

(5.6) |

193

Так как сталь и некоторые цветные сплавы имеют повышенную усадку, то во избежание образования усадочных раковин в отливке, в массивных частях ее, ставят прибыли. Примерный размер прибылей определяется следующим образом: диаметр прибыли берется в 1,3 большим толщины стенки или питаемого узла; высота прибыли в 1,5 больше ее диаметра; протяженность прибыли составляет 30…40% от протяженности отливки.

Таблица 5.15. Суммарное сечение питателей для отливок из черных сплавов.

Масса |

|

Для чугуна |

|

|

Для стали |

|

|

питатели |

|

|

Питатели |

|

|

отливки, |

∑FПИТ , |

Длина |

кол-во |

∑FПИТ , |

Длина |

кол-во, |

кг |

см2 |

мм, не |

шт. |

см2 |

мм, не |

шт. |

|

более |

более |

||||

|

|

|

|

|

||

До 10 |

0,3-0,85 |

10-30 |

1-3 |

4,2-3,6 |

10-20 |

1-3 |

10-50 |

0,6-1,5 |

30-35 |

3-4 |

5-8 |

25-30 |

2-4 |

50-100 |

1-1,5 |

30-35 |

5-6 |

8-11 |

30-35 |

3-5 |

100-200 |

1-1,5 |

30-35 |

7-8 |

11-16 |

35-40 |

4-6 |

|

|

|

Таблица 5.16. |

|

Суммарное сечение питателей для отливок из цветных сплавов. |

||||

|

Для цветных сплавов |

|

|

|

Масса отливки, кг |

∑FПИТ , см2 |

Кол-во питателей |

Длина мм, не бо- |

|

|

|

|

лее |

|

0,2-1,8 |

0,3-0,85 |

1-2 |

10-30 |

|

1,8-5,2 |

0,65-0,85 |

2-3 |

25-30 |

|

5,2-14,8 |

0,85-1 |

3-4 |

30-35 |

|

14,8-29,3 |

1,0-1,5 |

4-5 |

35-50 |

|

5.2.3. Проектирование стержневых ящиков Конструкция стержневого ящика зависит от формы и размеров стержня и

способа его изготовления. По конструкции ящики подразделяют на неразъемные (вытряхные) и разъемные, которые для удаления из них стержня разбираются на две и больше частей.

Размер рабочей полости и стержневого ящика увеличивается на величину усадки отливки, табл. 5.1. Для свободного удаления стержня из ящика на соответствующих его поверхностях предусматривают формовочные уклоны, табл. 5.1, 5.2, 5.8.

Разъемные стержневые ящики выполняются с горизонтальным, вертикальным или иным разъемом [21]. Части разъемного ящика скрепляют с помощью клиньев, крючков, стяжек.

Металлические стержневые ящики выполняют тонкостенными, толщину стенки выбирают в зависимости от материала и размеров ящика, табл. 5.10.

С целью увеличения жесткости стержневой ящик с внешней стороны снабжается ребрами жесткости, а в плоскостях набивки и разъема для увеличения прочности – бортиками, которые для предохранения от быстрого износа

194

бронируют отдельными пластинами. Основные правила конструирования ящиков регламентирует ГОСТ 13355-74 – "Ящики стержневые металлические".

Большое распространение получили пескодувный и пескострельный способы изготовления стержней.

Все большее применение находят способы изготовления стержней в нагреваемой оснастке и из холоднотвердеющих смесей (Х.Т.С.). Нагреваемая оснастка состоит из соответственно стержневого ящика, системы нагрева, системы толкателей для удаления стержня из ящика, системы спаривания и вентиляции. Она должна выдерживать значительные внутренние термические напряжения, возникающие при нагреве до 300°С и последующем охлаждении, и сохранять при этом высокую прочность.

При изготовлении стержней пескодувным способом из ХТС необходимо использовать увеличенные в полтора-два раза формовочные уклоны, так как стержни извлекаются из ящиков в отвержденном состоянии. Предусматривается механизированное извлечение стержней системой толкателей.

Процесс изготовления стержней выбранным способом и применяемое оборудование см. в работе [39] и др.

Пример оформления конструктивной схемы стержневого ящика см. на рис.

5.10.

5.2.4. Выбор опок.

Опоки классифицируются по способу изготовления, конфигурации, массе, размерам и применению. По способу изготовления применяют опоки: цельнолитые, сварные, сварно-литые. По конфигурации подразделяются на прямоугольные, квадратные, круглые и фасонные. По массе: до 30 кг; до 50, более 50 кг. По применению: парные для машинной формовки, для ручной и пескометной формовки, одиночные верхние опоки для формовки в почве, автоматные опоки.

Размеры опок выбирают – в зависимости от размеров модельной оснастки и стола машины. Характеристикой служит размер опок в свету (т.е. без учета толщины стенок и уклонов) или средний размер длина плюс толщина, а для круглых опок – диаметр. В табл. 5.14 даны рекомендуемые расстояния между моделями и внешними границами формы. По ним можно подсчитать необходимые размеры опок. Расчетные размеры опок приводятся в соответствие с размерами, рекомендуемым ГОСТом 2133-75 – "Опоки литейные и основные размеры".

Контрольные вопросы

1.Каков порядок проектирования технологии изготовления отливок в мелкосерийном и единичном производстве?

2.Как производится проектирование технологии изготовления отливок в крупносерийном и массовом производстве?

3.Чем отличается чертеж модели от чертежа отливки?

4.Как проектируются стержневые ящики и опоки?

195

Рис. 5.10. Стержневой ящик.

1-бурт; 2-корпус ящика; 3,4-плиты; 5-винты; 6-штырь; 7-гайка; 8-ось; 9- откидной болт; 10-гайка "барашек"; 11-втулка.

|

196 |

|

Приложение А |

|

Основные государственные стандарты. |

17819-84 |

Оснастка технологическая литейного производства. Термины и |

|

определения. |

18111-93 |

Машины литейные. Термины и определения. |

19200-80 |

Отливки из чугуна и стали. Термины и определения дефектов. |

2.104-68 |

Основные надписи. |

2.105-79 |

Общие требования к текстовым документам. |

2.106-68 |

Текстовые документы. |

2.108-68 |

Спецификации. |

2.109-73 |

Основные требования к чертежам. |

2.114-70 |

Технические условия. |

2.120-73 |

Технический проект. |

2.201-80 |

Обозначение изделий и конструкторских документов. |

2.301-68 |

Форматы. |

2.302-68 |

Масштабы. |

2.303-68 |

Линии. |

2.304-81 |

Шрифты чертежные. |

2.305-68 |

Изображения – виды, разрезы, сечения. |

2.306-68 |

Обозначения графических материалов и правила их нанесения |

|

на чертежах. |

2.307-68 |

Нанесение размеров и предельных отклонений. |

2789-73 |

Шероховатость поверхности. Параметры и характеристики. |

2.309-73 |

Обозначение шероховатости поверхности. |

3.1125-88 |

Правила графического выполнения элементов литейных форм и |

|

отливок. |

3.1401-85 |

Правила выполнения документов на литье. |

|

Формовочные материалы |

29234.0-91 |

Пески формовочные. Правила приемки. Методы отбора и подго- |

|

товки проб для испытаний. |

3226-93 |

Глины формовочные. Общие технические условия. |

9077-82 |

Кварц молотый пылевидный. |

10772-78 |

Покрытия литейные противопригарные водные. Общие техниче- |

|

ские условия. |

14231-78 |

Смолы карбамидно-формальдегидные. Технические условия. |

10779-78 |

Спирт поливиниловый. Технические условия. |

|

Модели и плиты. |

3212-92 |

Комплекты модельные. Уклоны формовочные, стержневые зна- |