1 Выполнение практической работы

1.1 К выполнению практической работы допускаются подготовленные студенты, которые знают устройство узла, знакомы с рекомендованной литературой, целью работы, последовательностью ее проведения, измерительными устройствами. Контроль подготовки студентов осуществляет преподаватель.

1.2 Подготовка оборудования, измерительных инструментов, приборов производится под руководством преподавателя с соблюдением техники безопасности.

1.3 Результаты измерения деталей записываются в таблицу.

1.4 В случае повреждения измерительных устройств работу следует прервать и сообщить преподавателю.

1.5 После окончания работы студент оценивает полученные данные, производит сравнение результатов измерений с требованием инструкций и правил ремонта, определяет необходимость дополнительных замеров. После этого протокол практической работы предъявляется преподавателю.

2 Общие требования к оформлению отчета

2.1 Отчет по практической работе студент оформляет на стандартных листах писчей бумаги А4 (297210 мм) четким и разборчивым почерком с соблюдением полей: левое – не менее 30мм., правое – не менее 10 мм, верхнее – не менее 15 мм, нижнее – не менее 20 мм. С разрешения преподавателя отчет может быть напечатан.

2.2 Форма титульного листа отчета приведена на странице 6.

2.3 Текст отчета размещается на одной стороне листа со сквозной нумерацией страниц.

2.4 Иллюстрации и таблицы должны быть пронумерованы, графики чертятся на миллиметровой бумаге.

2.5 Условные буквенные обозначения приводятся в системе СИ.

Образец оформления титульного листа

Федеральное агентство железнодорожного транспорта

Уральский государственный университет путей сообщения

Кафедра «Электрическая тяга»

Отчет

по практической работе №

………………………………

наименование работы

Руководитель работы преподаватель Исполнитель работ

(фамилия, инициалы подпись, дата) Студенты группы(инициалы, фа-

милия, подпись, дата)

Автор отчета

инициалы, фамилия,

подпись, дата)

Екатеринбург

200…

Практическая работа № 1

Дифференцирование норм периодичности ремонтов

железнодорожного подвижного состава

1 Цель работы

Ознакомление с видами ремонтов и технических обслуживаний, нормами их периодичности и методом дифференцирования этих норм.

1.1 Общие положения

На железнодорожном транспорте система ремонта и периодичности между ремонтами устанавливаются специальными приказами, указаниями ОАО «РЖД», названия которых должны соответствовать ОСТ 32109-97. Система технического обслуживания и ремонта. Термины и определения.

Распоряжением ОАО «РЖД» № 3р от 17.01.2005 г. «О системе технического обслуживания и ремонта локомотивов» ОАО «РЖД» установлена планово-предупредительная система ремонта и технического обслуживания локомотивов, виды ремонтов и их периодичность. Она включает:

1) техническое обслуживание ТО-1, ТО-2, ТО-3, которые выполняются для предупреждения неисправности в эксплуатации, поддержания работоспособности и надлежащего санитарно-гигиенического состояния, обеспечения пожарной безопасности и безаварийной работы;

2) техническое обслуживание ТО-4 выполняется с целью поддержания профиля бандажа в пределах норм путем обточки колесных пар без выкатки из-под электровоза;

3) техническое обслуживание ТО-5 для подготовки электровозов: в запас ОАО «РЖД» или изъятия из него, к отправке в капитальный, средний ремонты и передачи на другие дороги;

4) текущие ремонты ТР-1, ТР-2, ТР-3, которые выполняются для восстановления работоспособности и замены отдельных узлов и систем;

5) средний ремонт (СР) для восстановления эксплуатационных характеристик и частичного ресурса всех агрегатов, замен проводов, пневмопроводки и модернизации конструкций;

6) капитальный ремонт (КР) для восстановления эксплуатационных характеристик локомотива и его ресурса, близкого к полному.

В распоряжении предписывается устанавливать дифференцированные нормы периодичности ремонтов для депо с отклонениями 20 % от норм ОАО «РЖД».

Нормы периодичности ремонтов по сети железных дорог представлены в табл. 1.1 и исчисляются линейным пробегом.

Таблица 1.1 – Нормы периодичности ремонтов электровозов согласно

распоряжения ОАО «РЖД» № 3р 17.01.2005 г.

|

Серия электровозов |

ТО-2 (час) |

ТО-3 |

ТР-1 |

ТР-2 |

ТР-3 |

СР |

КР |

|

ВЛ10, ВЛ11, ВЛ82, ВЛ85 ВЛ80В/И |

72 |

– |

25 |

200 |

400 |

800 |

2400 |

|

ЧС2, ЧС2Т, ЧС4, ЧС4Т, ЧС6, ЧС200, ЧС7, ЧС8 |

48 |

12,5х |

25 |

180 |

360 |

120 |

2160 |

|

ВЛ65, ЭП1 |

48 |

– |

25 |

200 |

600 |

1200 |

2400 |

|

ВЛ60 |

48 |

– |

18 |

180 |

360 |

720 |

2160 |

|

х– допускается техническое обслуживание не производить, если норма периодичности ТР-1 не превышает 20 тыс. км. | |||||||

Методика дифференцирования норм пробегов между ремонтами исходит из зависимости износа деталей электровозов от средней силы тяги, предоставляющей средний удельный расход электроэнергии на километр, коэффициентов использования силы тяги, статистических данных о расходах электроэнергии. Настоящая методика рекомендована для применения [1–4, 6].

Дифференцированные нормы пробегов определяются из выражения:

Li = L0·KFо/KFi, (1)

где L0 – норма периодичности ремонта, установленная ОАО «РЖД», тыс. км.;

KFо – средний коэффициент использования силы тяги электровозами с учетом рекуперации. KFо = 0,293;

KFi – средний коэффициент использования силы тяги (на дороге, в депо).

KFi = aLi ∙ (1 + 2,3∙Kp)/aLH, (2)

где aLi – средний удельный расход электроэнергии с учетом рекуперации на 1 км пробега по электросчетчикам расхода электроэнергии, Вт·ч/км;

Kp – коэффициент рекуперации;

aLH – номинальный энергетический коэффициент для конкретного электровоза;

2,3 – величина влияния КПД.

aLi = ∑A / ∑S, (3)

где ∑A – суммарный расход электроэнергии по электросчетчикам расхода электроэнергии, Вт·ч;

∑S – общий суммарный пробег электровозов соответствующий этому расходу, км.

Kp = ∑Ap / ∑A, (4)

где Ap – суммарное количество рекуперативной электроэнергии.

Номинальный энергетический коэффициент определяется:

aLH = (I∞·U + Nсн)/(1000·U∞), (5)

где I∞ – ток длительного режима электровоза, А;

U – номинальное напряжение на зажимах двигателя, В;

U∞ – скорость длительного режима, км/ч;

Nсн – мощность, расходуемая на собственные нужды, в соответствии с правилами тяговых расчетов, Вт [6].

Таблица 1.2 – Средние значения электроэнергии, потребляемой

электрическими машинами электровоза

|

Электровоз |

Электроэнергия, кВт·ч/мин |

Электровоз |

Электроэнергия, кВт·ч/мин |

Электровоз |

Электроэнергия, кВт·ч/мин |

|

ВЛ8 |

1,67 |

ВЛ80К |

4,83 |

ЧС3 |

0,83 |

|

ВЛ10В/И, ВЛ11В/И |

2,08 2,08 |

ВЛ80Т, ВЛ80С |

5,83 5,83 |

ЧС4 |

2,0 |

|

ВЛ22М |

0,83 |

ВЛ82В/И |

4,17 |

ЧС4Т |

2,33 |

|

ВЛ23 |

1,25 |

ЧС2 |

1,17 |

|

|

|

ВЛ60В/И |

3,33 |

ЧС2Т |

1,33 |

|

|

Пример: определить номинальный электрический коэффициент aLH электровоза ВЛ10:

aLН = (410·4·3000 + 2,08·60·1000)/(1000·51,2) = 98,5.

1.2 Цель работы

Изучить виды ремонтов, нормы их периодичности и метод дифференцирования этих норм по железным дорогам и депо.

1.3 Порядок выполнения работы

1.3.1 Ознакомиться с видами и нормами периодичности ремонтов, указанных в описании.

1.3.2 На основании задания, в котором указана серия электровоза, средний удельный расход электроэнергии по дороге aLi, коэффициент рекуперации, определить номинальный электрический коэффициент aLH и средний коэффициент использования силы тяги на дороге KFi.

1.3.3 На основании среднесетевых норм периодичности средних и капитальных ремонтов электровозов по заданию преподавателя рассчитать дифференцированные нормы периодичности указанных ремонтов при KFо = 0,293.

1.3.4 Данные норм периодичности ремонтов в среднем по ОАО «РЖД», данные задания и результаты расчетов сводятся в табл. 1.3.

Таблица 1.3 – Данные расчетов дифференцированных норм периодичности

ремонтов

|

Дорога |

Электровоз |

aLi |

KFo |

Nсн |

aLH |

KFi |

Норма периодичности ремонта | ||

|

ТР-3 |

СР |

КР | |||||||

|

РЖД |

|

|

|

|

|

|

|

|

|

|

А |

|

|

|

|

|

|

|

|

|

|

Б |

|

|

|

|

|

|

|

|

|

1.4 Контрольные вопросы

1.4.1 Какие виды ремонта, технического обслуживания и нормы периодичности ремонтов у основных грузовых электровозов?

1.4.2 Какие положения легли в основу метода дифференцирования норм периодичности ремонтов?

1.4.3 Определение номинального энергетического коэффициента электровоза.

1.4.4 Какая литература описывает основные положения методики?

1.5 Список использованных источников

1.5.1 Справочник по электроподвижному составу, тепловозам и дизель-поездам. В 2-х т. Т.2 / Под ред. А.И. Тищенко. – М.: Транспорт, 1976. – 376 с.

1.5.2 Локомотивное хозяйство. Учебник для ВУЗов железнодорожного транспорта / С.Я. Айзенбуд, В.А. Гутковский, П.И. Кельперис и др. / Под ред. С.Я. Айзенбуда. – М.: Транспорт, 1986. – 263 с.

1.5.3 Айзенбуд С.Я., Кельперис П.И. Эксплуатация локомотивов. – М.: Транспорт, 1980. – 248 с.

1.5.4 Повышение надежности и совершенствование ремонта электровозов / Под ред. к.т.н. Виноградова Ю.Н. Труды ВНИИЖТ. – М.: Транспорт, вып. 516, 1974. – 168 с.

1.5.5 Вольф А.М. Определение загрузки и степени использования электровозов. Вестник ВНИИЖТ, 1970. – С. 4–8.

1.5.6 Виноградов Ю.Н. Выбор показателей использования электровозов для дифференцирования пробегов между их ремонтами. Вестник ВНИИЖТ, 1975, №1. – С. 6–9.

1.5.7 Правило тяговых расчетов для поездной работы. – М.: Транспорт, 1985. – 28 с.

Практическая работа № 2

Контроль колесных пар в эксплуатации

2.1 Общие положения

Колесные пары грузовых электровозов ВЛ22М имеют двухстороннюю упругую прямозубую передачу с эвольвентным зацеплением с модулем 10. Все остальные электровозы позднейшей постройки оборудованы колесными парами с двухсторонней, жесткой косозубой эвольвентной передачей с нормальным модулем 10.

Колесные пары пассажирских электровозов ЧС имеют по одному составному зубчатому колесу, прямозубый венец которого крепится болтами к ступице колесного центра, плотность крепления которых проверяется слесарным молотком массой 200 г.

Бандажи

для всех электровозов одинаковые по

своим размерам: ширина – 140![]() и диаметр по кругу катания – 1250 мм.

и диаметр по кругу катания – 1250 мм.

В середине 80-х годов резко увеличился износ гребней бандажей, что было вызвано рядом факторов: сужением колеи с 1524 мм до 1520 мм, переходом на рельсы Р75 более твердые, чем бандажи, заменой у вагонов подшипников скольжения на подшипники качения, что исключило естественную смазку рельс, потерей упругости резиново-металлических элементов поводков букс, нарушениями технологии ремонта тележек локомотивов и вагонов.

С целью снижения износа гребней Департамент локомотивного хозяйства (ЦТ) инструкцией по формированию и ремонту колесных пар [1], ввел несколько профилей бандажей, в том числе профили по ГОСТ 11018–2009, с высотой гребня 28 мм, профили Зинюка-Никитского, ДМетИ, профиль бандажей средней колесной пары электровозов серии ЧС2. Новые бандажи по инструкции [1] выпускаются из ремонта с конфигурацией профиля бандажей по ГОСТ 11018–2009 и обтачиваются на указанные выше профили в эксплуатации.

При эксплуатации электровозов по кругу катания бандажа появляется износ, который называют прокатом, изнашивается гребень бандажа по толщине, изменяется его профиль с образованием подреза и остроконечного наката, имеют место ползуны (выбоины) на поверхности качения.

Для измерения износов поверхности бандажей разработаны специальные измерительные инструменты, называемые шаблонами:

– шаблон для измерения гребневых бандажей локомотивов с профилем. ГОСТ 11018–2009 (прокат, толщин гребней и ползунов (выбоин)) (рис. 2.1);

– шаблон для измерения локомотивных бандажей с маломерными и подрезанными гребнями (проката до № 263, толщины гребней и выбоин) для электровозов ЧС2, ЧС2Т, ЧС4, ЧС4Т;

– толщиномер для измерения толщины и местного уширения бандажа и обода цельнокатаного колеса со шкалой до 100 мм (рис. 2.2);

– шаблон для определения наличия вертикального подреза гребней (рис. 2.3);

– универсальный шаблон УТ-1М (рис. 2.4);

– шаблон допусковой ДО-1 (рис. 2.5);

– комплексный измеритель параметров (переносный) КИП-01, разработанный в УрГУПС. Прибор предназначен для замера проката, толщины и параметра крутизны гребней непосредственно под железнодорожным подвижным составом без выкатки колесных пар и передачи параметров в электронную базу данных для прогнозирования износа и определения срока обточки и (или) ремонта колес.

Рисунок 2.1 – Шаблон для измерения проката бандажа (а) и толщины

гребня бандажа (б)

Рисунок 2.2 – Измерение толщины бандажа

Рисунок 2.3 – Выявление вертикального подреза гребня:

а) гребень бракуется; б) гребень не бракуется.

Рисунок 2.4 – Шаблон универсальный (модель УТ-1М):

1 – вертикальная опора; 2 – ролик опоры 1;

3, 4 – вертикальная опора с постоянным магнитом и державкой;

5 – горизонтальная штанга с линейкой; 6 – вертикальная линейка;

7 – рамка; 8 – зажимной винт; 9 – рамка; 10 – зажимной винт;

11 – измерительная ножка; 12 – горизонтальная линейка;

13 – винт зажимной горизонтальной линейки;

qK – параметр крутизны гребня

Рисунок 2.5 – Шаблон допускового контроля (ДО-1):

а) бандаж не бракуется; б) бандаж бракуется.

2.2 Техническое содержание и основные требования, предъявляемые к колесным парам

Колесные пары за время службы для определения их технического состояния подвергаются техническому осмотру, обыкновенному освидетельствованию и полному освидетельствованию.

Технический осмотр колесных пар производится под локомотивом:

– при всех видах технического обслуживания ТО-1, ТО-2, ТО-3, ТО-4, ТО-5, текущих ремонтах ТР, ТР-1, ТР-2 и при каждой проверке в эксплуатации;

– при первой подкатке новой колесной пары после производства полного освидетельствования, если прошло не более 2-х лет;

– после крушений, аварий, сходов с рельсов, если отсутствуют повреждения колесной пары.

При осмотре колесной пары проверять:

– на бандажах и ободьях цельнокатаных колес отсутствие трещин, ползунов (выбоин), плен, раздавленностей, вмятин, отколов, выщербин (рис. 2.6 и 2.7), ослабление бандажей, сдвига бандажа, предельного проката, опасной формы гребня, ослабления бандажного кольца, остроконечного наката;

– отсутствие трещин в ободьях и спицах колесных центров (рис. 2.8), ступицах дискового тормоза, ободьях, признаков ослабления и сдвига ступиц на оси;

– на открытых частях оси отсутствие поперечных косых трещин, плен потертых мест, электроожогов и других дефектов;

– отсутствие нагрева букс и моторно-осевых подшипников; опорных подшипников;

– состояние зубчатой передачи.

Рисунок 2.6 – Неисправности колесных пар

Рисунок 2.7 – Отколы и выщербины на поверхности катания колесных пар

Рисунок 2.8 – Трещины в ободьях и спицах колесных центров

Расстояние

между внутренними гранями бандажей у

локомотивов и вагонов, обращающихся со

скоростями до 120 км/ч – 1410±3 мм, со

скоростями 120–140 км/ч – 1440![]() мм.

мм.

В соответствии с Правилами технической эксплуатации железных дорог Российской Федерации запрещается выпускать из технического обслуживания и текущего ремонта и допускать следование в поездах подвижного состава с трещиной в любой части оси, ободе, диске, ступице и бандаже, а также колесных пар со следующими износами и повреждениями при различных профилях бандажа, приведенными в табл. 2.1.

При измерении шаблоном УТ-1М толщину гребня необходимо контролировать с учетом поправок в соответствии с табл. 2.2.

Таблица 2.1 – Размеры элементов колесных пар и их предельные величины

|

Шаблон и величины измеряемые |

Профили бандажей, размеры, мм | |||

|

|

ГОСТ 11018-2009 до 120 км/ч и выше |

ДМетИ (ЛР) до 120 км/ч и выше |

Зинюка-Никитского до 120 км/ч и выше |

ГОСТ 11018–2009 гребень 28 МВПС |

|

1. Шаблон для измерения гребневых бандажей локомотивов по ГОСТ 11078-87 (проката, толщины гребней выбоин) Прокат (браковочный) Толщина гребня |

7/5 33–25 |

– – |

– – |

7/5 33–25 |

|

2. Шаблон для измерения вертикального подреза гребня; вертикальный подрез (предельный) |

< 18 |

< 18 |

< 18 |

< 18 |

|

3. Универсальный шаблон УТ-1 Высота гребня Толщина гребня Опасная форма гребня (параметр крутизны) |

30 33–25

6 |

28 30–25

6 |

32 33–25

6 |

28 33–25

6 |

|

4. Толщиномер для измерения толщины и местного уширения бандажа и обода цельнокатаного колеса Минимальная толщина бандажа электровозов ВЛ10, ВЛ11, ВЛ80В/И, ВЛ85, ВЛ15, ЭП1, ЧС |

45 |

45 |

45 |

35 |

|

5. Длина ползуна (выбоины) |

71 |

71 |

71 |

65 |

Таблица 2.2 – Поправки к значениям толщины гребня при измерении

шаблоном УТ-1, УТ-1М

|

Параметр крутизны гребня |

Прокат по кругу катания | |||||||

|

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 | |

|

5,5 |

+1,0 |

+0,8 |

+0,4 |

0 |

–0,5 |

–1,1 |

–1,8 |

–2,7 |

|

6,0 |

+1,0 |

+0,9 |

+0,5 |

0 |

–0,5 |

–1,2 |

–2,0 |

–3,0 |

|

6,5 |

+1,0 |

+1,0 |

+0,5 |

0 |

–0,6 |

–1,3 |

–2,2 |

–3,2 |

|

7,0 |

– |

+1,0 |

+0,5 |

0 |

–0,6 |

–1,4 |

–2,3 |

–3,5 |

|

7,5 |

– |

+1,0 |

+0,6 |

0 |

–0,7 |

–1,5 |

–2,5 |

–3,7 |

|

8,0 |

– |

+1,0 |

+0,6 |

0 |

–0,7 |

–1,6 |

–2,6 |

–4,0 |

|

8,5 |

– |

+1,0 |

+0,7 |

0 |

–0,8 |

–1,7 |

–2,8 |

–4,2 |

|

9,0 |

– |

+1,0 |

+0,7 |

0 |

–0,8 |

–1,8 |

–3,0 |

–4,5 |

|

9,5 |

– |

+1,0 |

+0,7 |

0 |

–0,9 |

–1,9 |

–3,2 |

–4,7 |

|

10,0 |

– |

+1,0 |

+0,8 |

0 |

–0,9 |

–2,0 |

–3,3 |

–5,0 |

При ползуне (выбоине) на поверхности катания у локомотивов, мотор-вагонного подвижного состава более 1 мм, допускается их следование без отцепки от поезда до ближайшей станции со скоростью, указанной в табл. 2.4.

Таблица 2.3 – Длина ползуна (выбоины) в зависимости от его глубины

и диаметра колеса

|

Диаметр колес по кругу катания |

Глубина ползуна (выбоины) при его глубине, мм | ||||||||||||

|

0,5 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 | |

|

1250 |

50 |

71 |

100 |

122 |

141 |

158 |

173 |

186 |

199 |

211 |

223 |

233 |

244 |

|

1220 |

49 |

70 |

99 |

121 |

139 |

156 |

171 |

184 |

197 |

209 |

220 |

231 |

241 |

|

1050 |

46 |

65 |

92 |

112 |

129 |

145 |

158 |

171 |

183 |

194 |

204 |

214 |

223 |

|

950 |

44 |

62 |

87 |

107 |

123 |

137 |

151 |

162 |

174 |

184 |

194 |

203 |

212 |

Глубина ползуна измеряется при помощи шаблона для измерения толщины бандажа. При отсутствии шаблона допускается определять глубину ползуна по результатам измерения его по длине в соответствии с табл. 2.3.

Таблица 2.4 – Допускаемые скорости следования ЭПС при различных

величинах выбоин (ползунов)

|

Колесная пара |

Глубина ползуна (выбоины), мм |

Допускаемая скорость следования, км/ч |

|

Локомотива и моторного вагона МВПС |

1–2 |

15 |

|

2–4 |

10 | |

|

более 4 |

Передвижение локомотива (вагона) без качения колесных пар с ползунами по рельсам | |

|

Прицепного вагона МВПС |

2–6 |

15 |

|

6–12 |

10 | |

|

более 12 |

Передвижение вагона без качения колесных пар с ползунами по рельсам |

При выпуске из ТО-3, ТР-1 и ТР-2 ползун более 0,5 мм не допускается.

Запрещается выдавать в поезда тяговый подвижной состав, имеющий дефекты колесных пар:

– выщербину, раковину или вмятину на поверхности катания глубиной более 3,0 мм и длиной: у локомотива и моторного вагона более 10,0 мм, а у прицепного вагона более 25,0 мм;

– выщербину или вмятину на вершине гребня длиной более 4,0 мм;

– разницу прокатов у левой и правой сторон колесной пары более 2,0 мм;

– ослабление бандажа на колесном центре, зубчатого колеса на ступице и колесного центра на оси;

– опасную форму гребня (параметр крутизны) менее 6 мм, измеряемой универсальным шаблоном УТ-1М;

– остроконечный накат гребня на расстоянии 2 мм от вершины гребня и до 13 мм от круга катания;

– толщину гребня у 2-й и 5-й колесных пар электровозов ЧС2, ЧС2Т, ЧС4, ЧС4Т (до № 263) более 24 мм и менее 19,5 мм при измерении шаблоном УТ-1М;

– острые поперечные риски и задиры на шейках оси и предподступичных частях осей;

– протертое место на средней части оси локомотивов глубиной более

4 мм, а на оси моторвагонного подвижного состава – более 2,5 мм;

– местное или общее увеличение ширины бандажа или обода цельнокатаного колеса более 6 мм;

– ослабление бандажного кольца более чем в 3-х местах: по окружности с суммарной длиной более 30 % окружности кольца – для локомотивов и более 20 % для МВПС, а также ближе 100 мм от замка кольца;

– толщину бандажей колесных пар менее (в мм): электровозов ВЛ10, ВЛ11, ВЛ80В/И, ВЛ15, ВЛ85 – 45 мм, ВЛ22М, ВЛ23, ВЛ8, ВЛ60 – 40 мм;

моторных вагонов – 35 мм, прицепных вагонов – 25 мм;

– трещину в ободе, диске, ступице и бандаже тягового подвижного состава;

– кольцевые выработки на поверхности катания у основания гребня глубиной 10 мм и шириной более 2 мм.

2.3 Цель работы

2.3.1 Ознакомиться с неисправностями колесных пар, при которых запрещается выдавать электровозы в эксплуатацию.

2.3.2 Получить практические навыки осмотра колесных пар и измерения износов их бандажей.

2.4 Оборудование и измерительные средства

В лаборатории установлена колесная пара с косозубой передачей с тарированными неисправностями.

2.4.1 Колесные пары электровозов ВЛ11 с заранее подготовительными износами и неисправностями.

2.4.2 Универсальный шаблон УТ-1.

2.4.3 Шаблон для измерения гребниевых бандажей локомотивов с профилем ГОСТ 11018–2009 (проката, толщины гребней и выбоин).

2.4.4. Шаблон для измерения вертикального подреза гребней бандажей.

2.4.5 Комплексный измеритель параметров (переносный КИП-01). Разработчик – УрГУПС (для проката, толщины и параметра крутизны гребня).

2.4.6 Толщиномер для измерения толщины и местного уширения бандажа и обода цельнокатаного колеса.

2.4.7 Допусковый шаблон ДО-1.

2.4.8 Штангенциркуль для измерения расстояний между внутренними гранями бандажей;

2.4.9 Линейка металлическая 300 мм.

2.4.10 Скоба для замера диаметров бандажей колесных пар по кругу катания при обточке без выкатки.

2.5 Порядок работы

2.5.1 Произвести осмотр колесной пары электровоза ВЛ11 на предмет выявления неисправностей на оси, колесных центрах, буксах, бандажах.

2.5.2 Измерить расстояние между внутренними гранями бандажей.

2.5.3 Измерить диаметр бандажа по кругу катания и определить разность диаметров бандажей колесной пары.

2.5.4 В точках на каждом бандаже измерить толщину бандажа, высоту гребней, вертикальный подрез, параметры крутизны, величины выбоины (ползуна), расстояние между внутренними гранями бандажей, диаметр колес. Определить прокат.

2.6 Содержание отчета

– титульный лист;

– цель работы;

– описание неисправностей колесных пар, с которыми запрещается выдавать электровоз в эксплуатацию, описание измерительных инструментов, схемы измерения;

– результаты измерений (табл. 2.5);

– выводы по результатам измерений.

2.7 Контрольные вопросы

2.7.1 Типы профилей бандажей колесных пар.

2.7.2 Прокат, подрез гребня, параметр его крутизны, толщина гребня, толщина бандажа, выбоина (ползун), как они измеряются.

2.7.3 Перечислить неисправности, с которыми запрещается выдавать в эксплуатацию и эксплуатировать электроподвижной состав.

2.7.4 Как влияют износы электровозов на эксплуатационные качества ЭПС и безопасность движения поездов?

2.8 Список использованных источников

2.8.1 Инструкция по формированию, ремонту и содержанию колесных пар тягового подвижного состава железных дорог колее 1520 мм. – М.: Транспорт, 1995. – 121 с. (в редакции указания ОАО «РЖД» № ЦТР-56 от 20.12.2011 г);

2.8.2 Электроподвижной состав. Эксплуатация, надежность и ремонт. Учебник для вузов ж.-д. транспорта / Под ред. А.Т. Головатого. – М.: Транспорт, 1983. – 350 с.

2.8.3 Колесные пары тягового подвижного состава железных дорог колеи 1520 мм. Руководство по эксплуатации, техническому обслуживанию и ремонту КМБШ.667120.001РЭ. ОАО «РЖД» утв. 27.12.2005. – 133 с.

Таблица 2.5 – Результаты измерения колесной пары

|

Колесо |

Расстояние между внутренними гранями бандажей |

Диаметр бандажа, мм |

Толщина бандажа, мм |

Высота гребня, мм |

Прокат бандажа, мм |

Параметр крутизны, мм |

Толщина гребня, измеренная шаблоном УТ-1М, мм |

Поправка толщины гребня, мм |

Толщина гребня с поправкой в зависимости от проката и крутизны, мм |

Подрез гребня, мм |

Длина ползуна (выбоины), мм |

Величина ползуна (выбоины), мм |

Примечание |

|

Левое |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

Правое |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

Браковочная норма |

|

|

|

|

|

|

|

|

|

|

|

| |

Практическая работа № 3

Проверка автосцепок в эксплуатации

3.1 Общие сведения

Для поддержания автосцепного устройства в исправном состоянии согласно Инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог Российской Федерации ИВ-ЦТ-ВНИИЖТ № 494, 1997 г установлены следующие виды осмотров:

– полный осмотр;

– наружный осмотр;

– проверка автосцепного устройства при техническом обслуживании.

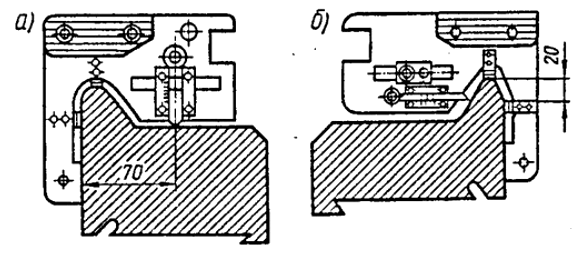

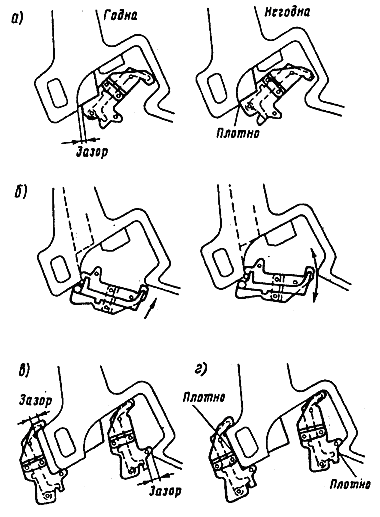

Наружный осмотр автосцепок производится при текущем ремонте ТР, электроподвижного состава с помощью комбинированного шаблона 940р (рис. 3.1).

Рисунок 3.1 – Проверка толщины замыкающей части замка (а), ширины зева автосцепки (б) и износов контура зацепления (в, г) шаблоном 940р

При техническом обслуживании ТО-2, ТО-3 автосцепки проверяются шаблоном 873 (рис. 3.2).

Рисунок 3.2 – Проверка автосцепки шаблоном 873

Автосцепки концевых вагонов поездов, групп вагонов, отдельно стоящих вагонов и локомотивов проверяются шаблоном 873 в следующем порядке:

а) контролируют ширину зева, которая считается достаточной, если шаблон, приложенный к углу малого зуба (рис. 3.2, а), другим своим концом не проходит мимо носка большого зуба;

б) проверяют длину малого зуба, которая считается нормальной, если шаблон не надевается на зуб полностью, то есть имеется зазор (рис. 3.2, б). Проверку производят на расстоянии 80 мм вверх и вниз от продольной оси автосцепки;

в) проверяют расстояние от ударной стенки зева до тяговой поверхности большого зуба, которое считается нормальным, если шаблон не входит в пространство между ними (рис. 3.2, в). Проверку производят в средней части большого зуба на высоте 80 мм вверх и вниз от середины (проверка против окна для лапы замкодержателя не производится);

г) контролируют толщину замка, которая считается нормальной, если вырез в шаблоне меньше этой толщины, то есть имеется зазор (рис. 3.2, г);

д) проверяют действия предохранителя от саморасцепа, для чего шаблон устанавливают перпендикулярно к ударной стенке зева автосцепки так, чтобы он одним концом упирался в лапу замкодержателя, а угольником – в тяговую поверхность большого зуба (рис. 3.2, д). Предохранитель годен, если замок при нажатии на него уходит в карман головы автосцепки не более чем на 20 мм и не менее чем на 7 мм.

Не разрешается выпускать подвижной состав в эксплуатацию при наличии следующих неисправностей:

а) автосцепка не отвечает требованиям проверки комбинированными шаблонами;

б) разница между высотами автосцепки по обоим концам вагона более 25 мм, провисание автосцепки – 10 мм;

в) детали автосцепного устройства с трещинами;

г) цепь расцепного привода длиной более или менее допустимой с незаваренными звеньями и надрывами;

д) зазор между хвостовиком автосцепки и потолком ударной розетки менее 25 мм;

е) замок автосцепки, отстоящий от наружной вертикальной кромки малого зуба более чем на 8 мм или менее чем на 1 мм, лапа замкодержателя, отстоящая от кромки замка менее чем на 16 мм (у замкодержателей, не имеющих скосов, менее чем на 3 мм);

ж) толщина перемычки хвостовика автосцепки менее 48 мм;

и) поглощающий аппарат не прилегает плотно через упорную плиту к упорам;

к) упорные угольники, передние и задние упоры с ослабшими заклепками;

л) планка, поддерживающая тяговый хомут, толщиной менее 14 мм, либо укреплена болтами диаметром 22 мм (допускается крепление болтами диаметром 20 мм в количестве 10 шт);

м) неправильно поставленные маятниковые подвески центрирующего прибора (широкими головками вниз);

н) ограничительный кронштейн автосцепки с трещиной в любом месте, излом горизонтальной полки или ее изгиб более 5 мм;

п) разность по высоте между осями сцепленных автосцепок более 100 мм (у локомотива и первого грузового вагона – 100 мм).

3.2 Цель работы

Научиться производить наружный осмотр и проверку состояния автосцепки СА-З при текущем ремонте и техническом обслуживании локомотивов шаблонами 940р и 873.

3.3 Оборудование и измерительные средства

3.3.1 Стенд с установленным автосцепным устройством.

3.3.2 Шаблон 940р, 873.

3.3.3 Металлические линейки.

3.4 Порядок выполнения работы

3.4.1 Ознакомиться со стендом и измерительным инструментом.

3.4.2 Проверить комбинированным шаблоном 940р:

а) исправность действия предохранителя замка;

б) действие механизма на удержание в расцепленном положении;

в) возможность преждевременного включения предохранителя замка при сцеплении автосцепок;

г) ширину зева автосцепки;

д) износ малого зуба;

е) износ тяговой поверхности большого зуба.

3.4.3 Шаблоном 873 (применяется на ТО-2) проверить:

а) ширину зева автосцепки;

б) длину малого зуба на расстоянии 80 мм сверху и снизу;

в) расстояние от ударной стенки зева до тяговой поверхности большого зуба;

г) действие предохранителя от саморасцепа. Предохранитель годен, если замок при нажатии не уходит в карман головки автосцепки.

3.5 Содержание отчета

Результаты проверки приводятся в таблице с эскизами, поясняющими измерения.

|

Проверка |

Оценка проверок шаблоном | |

|

940р |

873 | |

|

1. Исправность действия предохранителя замка |

|

|

|

2. Действие механизма на удержание замка в расцепленном положении |

|

|

|

3. Возможность преждевременного включения предохранителя замка |

|

|

|

4. Ширина зева автосцепки |

|

|

|

5. Износ малого зуба |

|

|

|

6. Износ тяговой поверхности большого зуба |

|

|

|

7. Выводы и предложения |

|

|

3.6 Контрольные вопросы

3.6.1 Из каких частей состоит автосцепка СА-3?

3.6.2 Допуски на разность высот между продольными осями сцепленных автосцепок.

3.6.3 Какие предусмотрены виды осмотра автосцепного оборудования и чем они отличаются?

3.6.4 Действие механизма автосцепки при сцеплении.

3.6.5 Действие механизма автосцепки при расцеплении.

3.6.6 С какими неисправностями автосцепки не разрешается выпускать подвижной состав в эксплуатацию?

3.7 Список использованных источников

3.7.1 Инструкция по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог Российской Федерации ЦВ-ЦТ-ВНИИЖТ – 494. – М.: Транспорт, 1999. – 144 с.

3.7.2 Находкин В.М., Черепашинец Р.Г. Технология ремонта тягового подвижного состава. – М.: Транспорт, 1998. – 461 с.

3.7.3 Методические указания к лабораторным работам по дисциплине «Механическая часть локомотивов» УЭМИИТ, Екатеринбург, 1992. – 36 с.

Практическая работа № 4

Контроль технического состояния зубчатых колес и шестерен

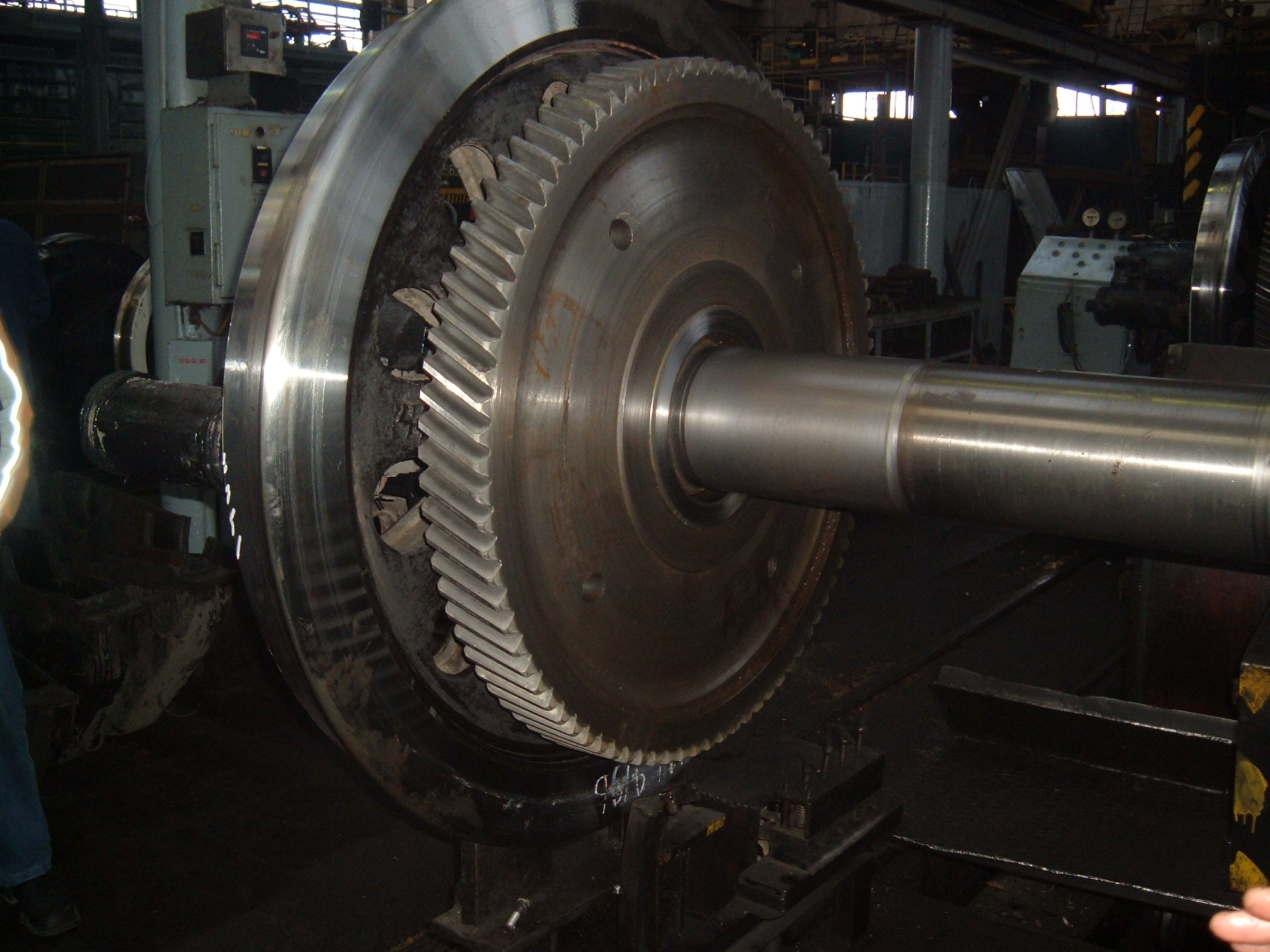

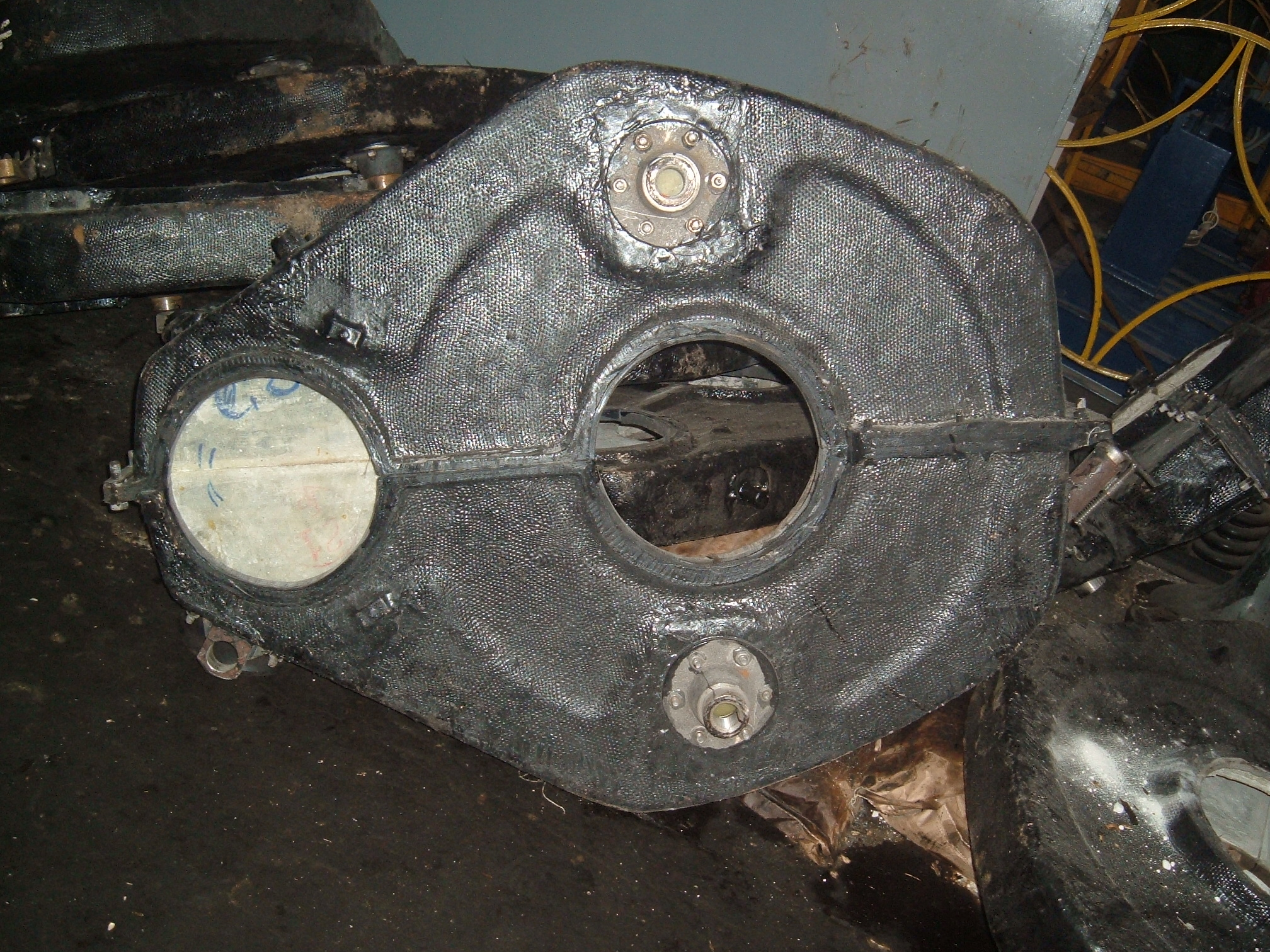

4.1 Общие сведения

На грузовых электровозах отечественного производства применяются двухсторонние жесткие косозубые (рис. 4.1), эвольвентные передачи с нормальным модулем 10, защищенные кожухом (рис. 4.2). Зубчатые колеса унифицированы.

На пассажирских электровозах ЧС, электровозах с опорно-рамным подвешиванием и электропоездах установлены эвольвентные передачи с прямыми зубьями модулем 12.

Рисунок 4.1 – Косозубая зубчатая передача

Рисунок 4.2 – Кожух зубчатой тяговой передачи

На немногочисленных грузовых электровозах первого поколения ВЛ22М имеется упругая прямозубая эвольвентная передача с модулем 10.

Перед началом перестройки в Уральском отделении ВНИИЖТ проводилось исследование новых зубчатых передач с дозаполюсным зацеплением М.Л. Новикова. Зацепление М.Л. Новикова отмечено Ленинской премией. Зубчатые передачи Новикова М.Л. нашли широкое применение во всех странах мира. Зубчатые передачи Новикова М.Л. изготовил Челябинский электровозоремонтный завод фрезами, созданными Свердловским инструментальным заводом. Эксплуатационные испытания показали, что срок службы передачи М.Л. Новикова в два раза больше, чем срок службы эвольвентной передачи.

В эксплуатации имеют место выходы из строя эвольвентных зубчатых передач по износам зубьев и других дефектов. Классификация неисправностей зубчатых передач представлена в руководящих материалах ЦТМПС РТМ-1Т. «Классификация дефектов и устранения повреждений зубчатых колес локомотивов и моторновагонного подвижного состава», утверждена 25.05.1981; (1)-е.

Каталог дефектов шестерен и зубчатых колес приведен в табл. 4.1 и 4.2.

Таблица 4.1 – Каталог дефектов шестерен

|

Повреждения, выявляемые в эксплуатации |

Повреждения, выявляемые при техконтроле | ||

|

Дефекты поверхности |

Трещины и изломы |

Общие дефекты |

Дефекты закаленного слоя |

|

Износ по толщине зуба |

Трещины у основания ножки зуба и во впадине |

Отклонения от химического состава |

Закалочные трещины во впадинах |

|

Остроконечный износ |

Трещины и прижоги на рабочих поверхностях зубьев |

Отклонение от механических свойств |

Шлифовочные трещины на рабочих поверхностях и во впадинах |

|

Выщербины |

Трещины и задиры на поверхности посадочного отверстия |

Отклонение размеров исходного контура |

Недостаточная глубина закаленного слоя |

|

Сколы у торцов зубьев |

Изломы зубьев и сквозные трещины |

Отклонение шероховатости поверхности |

Смещение закаленного слоя |

|

|

Разрыв шестерни идущий от посадочного отверстия |

Отклонение кинематической точности плавности работы и контакта зубьев |

Пониженная твердость |

|

|

|

Поперечная трещина в вершине зуба |

Наличие сетки цементита

|

|

|

|

|

Наличие остаточного аустенита |

|

|

|

|

Наличие окисленного поверхностного слоя |

Таблица 4.2 – Каталог дефектов зубчатых колес

|

Повреждения, выявляемые в эксплуатации |

Повреждения, выявляемые при техконтроле | ||

|

Дефекты поверхности |

Трещины и изломы |

Общие дефекты |

Дефекты закаленного слоя |

|

Износ по толщине зуба |

Трещины у основания ножки зуба и во впадине |

Отклонения от химического состава |

Закалочные трещины во впадинах |

|

Остроконечный износ |

Трещины и прижоги на рабочих поверхностях |

Отклонение от механических свойств |

Шлифовочные трещины на рабочих поверхностях и во впадинах |

|

Выщербины |

Трещина, идущая из обода в диск |

Отклонение размеров исходного контура |

Недостаточная глубина закаленного слоя |

|

Сколы у торцов зубьев |

Выкол отдельных зубьев или сегментов |

Отклонение шероховатости поверхности |

Наличие незакаленных участков |

|

|

Трещины на боковой поверхности обода |

Отклонение кинематической точности плавности работы и контакта зубьев |

Выклинивание зоны закалки у основания ножки зуба |

|

|

Трещина в зоне перехода от ступицы к диску |

Смещение поднутрения у ножки зуба |

Смещение закаленного слоя |

|

|

Трещины на наружном цилиндрическом поясе ступицы |

Грубая механическая обработка во впадинах шестерен с поднутрением |

Пониженная твердость закаленного слоя |

|

|

Трещина у отверстия для водила |

|

Непрошлифованные полосы во впадине |

|

|

|

|

Отсутствие накатывания во впадине после секторной закалки |

По правилам ремонта ревизия зубчатых передач выполняется после диагностирования, при котором производится осмотр и измерение зубьев зубчатых передач. Измерение производится зубомером вблизи делительной окружности на установленном расстоянии от вершины (рис. 4.3).

Рисунок 4.3 – Измерение толщины зуба зубчатого колеса зубомером

Расстояние от вершины зубьев, нормы толщины зубьев зубчатых колес и шестерен при ремонтах в эксплуатации приведены в табл. 4.3.

Таблица 4.3 – Размеры зубьев

|

Элементы передачи электровоза |

Расстояние от вершины зуба h1, мм |

Толщина зуба S1, мм | |||

|

чертежный размер |

КР, СР |

браковочный размер | |||

|

зубчатого колеса | |||||

|

ВЛ10, ВЛ11, ВЛ15 |

8,21 |

14,58 |

13,0

|

11,0 | |

|

ЧС2, ЧС2Т |

12,1 |

18,55 |

17,3 |

15,0 | |

|

ВЛ22М |

6,55 |

12,96 |

11,5 |

9,8 | |

|

шестерни | |||||

|

ВЛ10, ВЛ11, ВЛ15 |

12,71 |

17,87 |

16,4 |

14,4 | |

|

ЧС2, ЧС2Т |

12,17 |

18,85 |

17,4 |

15,0 | |

|

ВЛ22М |

14,2 |

18,23 |

17,0 |

14,8 | |

|

Тепловоз 2ТЭ10 |

13,89 |

19,0 |

|

15,3 | |

|

Максимальный износ зуба по толщине |

2,0 |

3,0 | |||

4.2 Цель работы

Ознакомиться с характером дефектов зубчатых передач согласно РТМ-1Т, приведенных выше. Получить практические навыки измерения износа зубьев зубчатых передач.

4.3 Оборудование и измерительные средства

4.3.1 Колесная пара электровозов ВЛ11.

4.3.2 Набор шестерен.

4.3.3 Зубомер.

4.3.4 Лупа для осмотра зубьев.

4.4 Порядок выполнения работы

4.4.1 Ознакомиться с характером повреждения зубчатых колес, зубчатых венцов и шестерен.

4.4.2 Изучить методы измерения зубьев и конструкцию зубомера.

4.4.3 Осмотреть зубья венцов и шестерен и выявить дефекты.

4.4.4 Измерить толщину зубьев зубчатых колес и шестерен.

Полученные результаты занести в табл. 4.4.

Таблица 4.4 – Результаты измерений

|

Параметр |

Значение параметра |

Примечания | |

|

Браковочный |

Фактически | ||

|

1. Дефекты (перечислить) |

|

|

|

|

2. Толщина зубьев зубчатых колес и венцов, мм |

|

|

|

|

3. Толщина зубьев шестерен, мм |

|

|

|

4.5 Выводы

Сравнить результаты осмотра и измерений с требованиями Правил ремонта, и сделать вывод о пригодности зубчатых колес и шестерен к эксплуатации.

4.6 Список использованных источников

4.6.1 Классификация дефектов и устранение повреждений зубчатых колес локомотивов и моторвагонного подвижного состава РТМ-1Т. – М.: Транспорт, 1982. – 71 с.

4.6.2 Находкин В.М., Черепашенец Р.Г. Технология ремонта тягового подвижного состава. – М.: Транспорт, 1998. – 461 с.

4.6.3 Проскуряков С.И. Тяговые зубчатые передачи электровозов с дозаполюсным зацеплением М. Л. Новикова. Повышение надежности и срока службы электровозов / Под общей ред. Ю.Н. Виноградова. – Труды ВНИИЖТ. – М.: Транспорт, 1969. – Вып. 386. – С. 55–76.

Лабораторная работа № 5

Контроль и обслуживание тяговых двигателей в эксплуатации

5.1 Общие положения

Тяговые двигатели являются важнейшими агрегатами электровоза, от которых зависит их надежная работа. Многочисленные исследования, новые конструктивные решения, совершенствование технологии ремонта и технического обслуживания позволили добиться высоких показателей надежности, которые сохраняются длительное время. Однако отдельные случаи порч и неплановых ремонтов имеют место. При этом 25–30 % приходятся на тяговые двигатели. Основные причины неисправностей связаны с пробоем электроизоляции якорей, обмоток полюсов, обрывами выводов, разрушением моторно-якорных и расплавлением моторно-осевых подшипников, значительным количеством круговых огней и др. Потому в эксплуатации требуется систематическое техническое обслуживание и контроль.

Техническое обслуживание ТО-1 выполняет локомотивная бригада, которая не должна допускать перегрева и круговых огней, обязана контролировать нагрев подшипников, состояние крепящих болтов и записывать в Журнал технического состояния локомотива ТУ-152 возникшие неисправности.

В пунктах технического обслуживания ПТОЛ при техническом обслуживании ТО-2 специальные слесари комплексной бригады проводят наружный осмотр тяговых двигателей, обращая особое внимание на нагревание якорных и моторно-осевых подшипников, крепление деталей, наличие снегозащитных устройств зимой, плотность смотровых люков. После этого открывают нижний люк и осматривают коллектор, щеткодержатели, катушки полюсов, перемычки. Через несколько ТО-2 по утвержденной периодичности осматривают двигатели сверху.

При наличии круговых огней зачищают и продувают коллекторы, изоляционные конусы с покраской изоляционным лаком холодной сушки, провертывают траверсу, заменяют щетки в щеткодержателях. Проверяют состояние электроизоляции мегомметром – на каждом ТО-2. Поскольку сопротивление изоляции не полностью характеризует ее свойства, целесообразно измерять степень влажности изоляции с помощью критериев соотношения сопротивления обмоток, измеренное на 60-й секунде приложения напряжения к сопротивлению изоляции на 15-й секунде (коэффициент абсорбции). Если R60/R15 > 2, то изоляция увлажнена и требует сушки.

Новые мегомметры М1-ЖТ позволяют вместе с сопротивлением изоляции автоматически определять коэффициент абсорбции.

При техническом обслуживании ТО-2 и текущих ремонтах приходится заменять электрощетки и щеткодержатели. Основные параметры и размеры щеточно-коллекторного узла приведены в табл. 5.1.

Таблица 5.1 – Основные размеры щеточно-коллекторного узла

|

Наименование |

Тяговый двигатель | ||

|

ТЛ2К1 |

НБ-412К |

ДПЭ-400 | |

|

Марка щетки (разрезание с амортизаторами и токоведущими приводами) |

ЭГ-61, (ЭГ-61+ ЭГ-75) |

ЭГ-61 |

ЭГ-2А, ЭГ-61 |

|

Размеры щеток, мм

высота новой, мм изношенной, мм |

2(85060)

60 25 |

2(85060)

60 25 |

(165060), 2(85060) 60 25 |

|

Нажатие пальцев на щетку, Н |

30–36 |

30–36 |

30–40 |

|

Зазор между щеткой и щеткодержателем, мм по ширине по толщине |

0,1–1 0,05–0,30 |

0,1–1,0 0,05–0,30 |

0,1–1,0 0,05–0,30 |

|

Расстояние между щеткодержателем и: – коллектором, мм – петушками, мм |

2–5 не менее 4 |

2–5 не менее 4 |

2–5 не менее 4 |

|

Глубина выработки коллектора, мм |

не более 0,25 |

не более 0,25 |

не более 0,25 |

|

Электрические сопротивления в эксплуатации не менее, МОм |

1,2 |

1,2 |

1,2 |

|

Коэффициент абсорбции |

не более 2,0 |

не более 2,0 |

не более 2,0 |

5.2 Цель работы

Познакомиться с методами обслуживания и контроля тяговых двигателей в эксплуатации и получить практические навыки в проверке тяговых двигателей и его важнейших элементов: щеточно-коллекторных узлов и электрической изоляции.

5.3 Оборудование и измерительные средства

5.3.1 Тяговые двигатели НБ-412М.

5.3.2 Тяговые двигатели ДПЭ400 (препарированный).

5.3.3 Якорь тягового двигателя ТЛ-2К1.

5.3.4 Остов тягового двигателя ТЛ-2К1.

5.3.5 Траверса тягового двигателя ТЛ-2К1.

5.3.6 Слесарные молотки.

5.3.7 Щупы № 1, 2, 3; щуп-шаблон.

5.3.8 Динамометр 100Н.

5.3.9 Мегомметр МС 2500 В.

5.3.10. Мегомметры М1-ЖТ (1…2,5 кВ).

5.4 Порядок выполнения работы

5.4.1 Предварительно до занятий студенты, изучая список использованных источников, знакомятся с конструкцией тяговых двигателей ДПЭ400, ТЛ-2К1, НБ412М и их щеточно-коллекторных узлов.

5.4.2 Проверяются затяжки болтов щитов остова с помощью молотка.

5.4.3 Динометром измеряются нажатия пальцев щеткодержателей двигателей ДПЭ-400, НБ412К.

5.4.4 С помощью щупов определяются зазоры между коллектором и щеткодержателями.

5.4.5 Мегомметром определяется сопротивление электрической изоляции якоря, обмоток остова, кронштейнов щеткодержателей траверсы тягового двигателя ТЛ-2К1 и устанавливается коэффициент абсорбции якорей.

Полученные результаты записываются в табл. 5.2.

Таблица 5.2 – Результаты измерений

|

№ |

Параметр |

Единицы измерения |

Значение параметра |

Примечания | |

|

допустимый |

фактический | ||||

|

1 |

Нажатие пальцев щеткодержателей: – ДПЭ-400 – НБ-412М |

Н Н |

|

|

|

|

2 |

Зазор щеткодержателя НБ412К по: – ширине – толщине щетки |

мм |

|

|

|

|

3 |

Электрическое сопротивление электроизоляции ТЛ-2К1: – якоря – остова (катушек) – кронштейнов щеткодержателей траверсы |

МОм МОм МОм |

|

|

|

|

4 |

Плотность крепления болтов |

|

|

|

|

|

5 |

Коэффициент абсорбции |

|

|

|

|

|

6 |

Выводы и предложения |

|

|

|

|

Сравнить результаты измерений с требованиями правил ремонта и сделать выводы о состоянии узлов.

5.5 Контрольные вопросы

5.5.1 Конструкция двигателя ТЛ-2К1.

5.5.2 Какие неисправности тяговых двигателей бывают в эксплуатации?

5.5.3 Технологический процесс устранения последствий круговых огней в тяговых двигателях.

5.5.4 Причины круговых огней в тяговых двигателях.

5.5.5 Как влияет нажатие пальцев щеткодержателей и зазоры на надежную работу электрощеток?

5.5.6 Методы контроля надежности тяговых двигателей в эксплуатации.

5.5.7 Абсорбция. Метод измерения.

5.6 Список использованных источников

5.6.1 Руководство по техническому обслуживанию, текущему и среднему ремонтам электровозов постоянного тока ВЛ10. – М.: ЦТ МПС, 2004. – 203 с.

5.6.2 Находкин В.М., Черепашенец Р.Г. Технология ремонта тягового подвижного состава. – М.: Транспорт, 1988. – 461 с.

5.6.3 Виноградов Ю.Н., Дудырев А.К., Соболев В.М., Сонин В.С. Повышение надежности тяговых двигателей электровозов в эксплуатации / Под общей ред. к.т.н. Виноградова Ю.Н. Труды ВНИИЖТ, вып. 305. – М.: Транспорт, 1965. – 124 с.

5.6.4 Виноградов Ю.Н., Иванцев А. М. Прибор для измерения нажатия пальцев щеткодержателей электрических машин на контактные щетки. Авторское свидетельство №153152 от 18.01.1963. Бюллютень изобретений товарных знаков № 7, 1963.

5.6.5 Красковская С.М., Ридель Э.А., Черепашинец Р.Г. Техническое обслуживание и ремонт электровозов постоянного тока в депо. – М.: Транспорт, 1980. – 431 с.

Лабораторная работа № 6

Оптический контроль технического состояния узлов

железнодорожного подвижного состава эндоскопами

6.1 Общие сведения

Правилами ремонта электровоза установлен перечень основного оборудования, подлежащего технической диагностике в целях повышения безопасности движения, снижения эксплуатационных расходов на ремонт и техническое обслуживание. В правилах среди многочисленных средств диагностирования деталей, взаимно дополняющих друг друга, предусматривается эндоскоп.

Значительный опыт применения эндоскопов накоплен в депо Санкт-Петербург-сортировочный-Московский в 2000–2003 гг. Оптический метод неразрушающего контроля задействован при текущих ремонтах электровозов ВЛ10, технических обслуживаниях ТО-3 и текущих ремонтах тепловозов ЧМЭЗ [1].

С помощью эндоскопа контролировались зубья зубчатой передачи, на которых были обнаружены задиры, буксы с приводами скоростемеров, труднодоступные части экипажа. В часности были выявлены трещины на колесном центре коробчатого сечения.

В тяговых двигателях контролировались щеткодержатели, лобовые части обмоток, вентиляционные каналы. Через заглушенное отверстие тормозного цилиндра контролировалось состояние его поверхности.

Состояние механики электрических аппаратов оценивается косвенным путем – по времени срабатывания аппарата. Эндоскоп во многом позволяет непосредственно контролировать состояние поверхности «губок» контакторов без снятия камер и т. д.

6.2 Конструкция эндоскопа, назначение и порядок работы

6.2.1 Назначение

Эндоскоп ОД-20Э (в дальнейшем – прибор) предназначен для визуального осмотра поверхностей внутри закрытых полостей исследуемых объектов в авиационной, автомобильной и др. отраслях промышленности.

6.2.2 Основные технические данные:

|

Предел фокусировки, мм |

От 25 до 1000 |

|

Длина рабочей части эндоскопа, мм не более |

840±20 |

|

Угол отклонения головки дистанционного управления в одной плоскости, град |

±70 |

|

Угол обзора, град., не менее |

25о |

|

Разрешающая способность на расстоянии 25 мм, мм-1, не менее |

5 |

|

Питание от сети переменного тока: – частота, Гц – напряжение, В |

50 220±20/30 |

|

Потребляемая мощность от сети, Вт, не более |

200 |

|

Освещенность поля на расстоянии 25 мм, не менее ЛК |

15000 |

6.2.3 Устройство и принцип работы

Прибор (рис. 6.1) работает на основе волоконной оптики.

Рисунок 6.1 – Эндоскоп ОД-20Э:

1 – объектив; 2 – окуляр; 3 – эндоскоп; 4 – кольцо; 5 – кольцо;

6 – разъем; 7 – головка дистанционного управления; 8 – ручка;

9 – насадка; 10 – блок питания; 11 – световод; 12 – тумблер включения прибора;

13 – переключатель режима горения лампы; 14 – гнездо разъема.

Осматриваемая поверхность с помощью объектива 1 проектируется на входной торец передающего изображение волоконного световода. Изображение поверхности на выходном торце световода рассматривается с помощью окуляра 2. Фокусировка эндоскопа 3 производится перемещением объектива 1 относительно выходного торца световода вращением кольца 4. Диоптрийная настройка окуляра 2 производится вращением кольца 5 до четкого проявления волоконной структуры выходного торца световода в пределах ±5 диоптрий. На корпусе окулярной части эндоскопа расположен разъем 6 крепления световода. Для панорамного обзора головка 7 дистанционного управления выполнена поворотной и может изгибаться в одной плоскости в пределах ±70о. Управление поворотом панорамной головки прибора производится ручкой 8. Для осмотра полостей малого сечения на панорамную головку крепится специальная насадка 9.

Блок питания 10 предназначен для освещения через светопровод 11 осматриваемой поверхности. В блоке установлена галогенная лампа накаливания типа КГМ 24-150 (24 В, 150 Вт).

Блок питания включается в сеть переменного тока напряжением 220 В, частотой 50 Гц. На передней панели блока питания размещены тумблер включения прибора 12, переключатель режимного горения лампы 13 и гнездо разъема 14, для присоединения световода 11. Оптическая система блока питания предназначена для фокусировки светового потока лампы на торец световода.

6.2.4 Подготовка к работе

6.2.4.1 Присоединить светопровод к блоку питания и эндоскопу.

6.2.4.2. Включить блок питания в сеть, при этом должен заработать вентилятор.

6.2.4.3. Переключателем режима подсветки включить лампу.

6.2.4.4 Получить четкое изображение структуры торца световода.

6.2.4.5 Запрещается эксплуатация прибора при неработающем вентиляторе.

6.2.5 Порядок работы

6.2.5.1 Ввести эндоскоп в смотровое отверстие и перемещать его до тех пор, пока объективная часть не будет расположена в пределах глубины наблюдения от плоскости рассматриваемого объекта.

6.2.5.2 Вращая кольцо фокусировки, получить четкое изображение контролируемой поверхности.

6.2.6 Техническое обслуживание

6.2.6.1 Протирка окуляра эндоскопа производится ватным тампоном или мягкой чистой салфеткой через 8 часов работы.

6.2.6.2 Внешний осмотр и очистка блока питания, проверка работы вентилятора – один раз в неделю.

6.2.6.3 При протирке требуется соблюдать осторожность, чтобы не оставить на стекле царапин.

6.3 Цель работы

6.3.1 Ознакомиться с методами контроля внутренних, скрытых дефектов и конструкций эндоскопа.

6.3.2 Получить практические навыки по применению эндоскопа для контроля закрытых полостей деталей электровоза.

6.4 Оборудование и измерительные средства

6.4.1 Эндоскоп ОД-20Э.

6.4.2 Тяговые двигатели НБ412М на стенде.

6.4.3 Тяговый двигатель ДПЭ400.

6.4.4 Стенд с препарированной автосцепкой.

6.4.5 Электропневматические контакторы.

6.4.6 Переносные шнуры для подключения токов питания эндоскопа.

6.4.7 Ключи гаечные.

6.5 Порядок выполнения работы

6.5.1 Ознакомиться с конструкцией эндоскопа, с порядком подготовки его к работе и правилами использования.

6.5.2 Подключить эндоскоп около объекта контроля.

6.5.3 Для контроля эндоскопом подготавливаются тяговые двигатели НБ412М на стенде, тяговый двигатель ДПЭ400 и автосцепка.

6.5.4 Осмотреть коллекторную камеру тягового двигателя, перемычки, выводы полюсов, записывая состояния деталей и специальные условные повреждения.

6.5.5 Проверить состояние вентиляционных каналов.

6.5.6 Провести осмотр второго тягового двигателя НБ412М так же, как указано в подпункте 6.5.3.

6.5.7 Осмотреть эндоскопом состояние коллекторной камеры двигателя ДПЭ400, вентиляционные каналы и сделать описание дефектов и условных неисправностей.

6.5.8 Эндоскопом проверить поверхности тягового хомута, пружин, головки автосцепки, выявить неисправности и условные знаки. Составить описание осмотра.

6.5.9 Эндоскопом осмотреть поверхности электропневматических контакторов. Полученные результаты записать в табл. 6.1, в которой отметить неисправности, отклонения, и меловые метки условных неисправностей.

Таблица 6.1 – Отклонения и неисправности, обнаруженные при осмотре

эндоскопом

|

Объект осмотра эндоскопом |

Результаты осмотра |

|

1. Тяговый двигатель НБ412К 1 |

Пример: Палец пружины щеткодержателя в верхнем положении, и т. д. |

|

2. Тяговый двигатель НБ412К 2 |

|

|

3. Тяговый двигатель ДПЭ400 |

|

|

4. Автосцепка |

Пример: Трещина хомута, и т. д. |

|

5. Электропневматические контакторы |

|

Оценить, на основе правил ремонта электровозов, тяговых двигателей и инструкции по ремонту и обслуживанию автосцепного устройства, возможность эксплуатации объектов и необходимость их ремонта.

6.6 Контрольные вопросы

6.6.1 Как устроен и работает эндоскоп?

6.6.2 Правила применения эндоскопа.

6.6.3 Какие неисправности (в том числе условные) влияют на безопасности движения поездов?

6.7 Список использованных источников

6.7.1 Быстров И.Н. Узлы локомотива контролирует эндоскоп // Локомотив. – 2003. – № 7. – С. 31–35.

6.7.2 Руководство по техническому обслуживанию и текущему ремонту электровоза постоянного тока ВЛ10. ОАО «РЖД». – 2004. – 284 с.

6.7.3 Инструкция по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог Российской Федерации, ЦВ-ЦТ-ВНИИЖТ-494 (утв. 18.09.1997 г.). – М.: Транспорт, 1999. – 144 с.

6.7.4 Быстров И.Н. Полезные функции дефектоскопии локомотивов. – 2003.− № 5 − С. 30-32.

Лабораторная работа № 7

Диагностирование электрооборудования аппаратно-программным

комплексом «Доктор-060Z

7.1 Общие положения

Серия мобильных приборов контроля и диагностики (СПКД) «Доктор-060» предназначена для контроля и диагностики электрических машин и электрических аппаратов локомотивов, электро- и дизельпоездов в цехах по ремонту и испытаниям тягового подвижного состава. К этой серии относятся приборы «Доктор 060M», «Доктор 060Z», «Доктор 060L». Каждый из перечисленных приборов предназначен для контроля определенной группы параметров.

СПКД позволяет выполнять измерения и контроль (норма/не норма) параметров электрооборудования, производить его идентификацию и идентификацию персонала, производящего измерения. При проведении лабораторной работы используется прибор «Доктор 060Z» (рис. 7.1).

Рисунок 7.1 – Общий вид прибора «Доктор-060Z»

Прибор «Доктор-060» не обладает собственной «памятью», поэтому результаты измерений, полученные при использовании данного прибора, передаются беспроводным способом на рабочее место мастера и отображаются на мониторе персонального компьютера. Процесс передачи данных происходит при использовании стационарного блока приема-передачи данных «Доктор-060СТ». Параметры, контролируемые прибором, представлены в табл. 7.1.

Таблица 7.1 – Контролируемые параметры

|

Контролируемый параметр |

Диапазон измерения или значение обеспечиваемого параметра |

Предел допускаемой основной погрешности |

|

Выходное напряжение переменного тока |

2 В |

±20 % |

|

Частота выходного переменного тока |

55 Гц |

±0,5 % |

|

1000 Гц | ||

|

Сопротивление переменному току частотой 55 Гц |

(0,1 – 100000) Ом |

±1 % |

|

Сопротивление переменному току частотой 1000 Гц |

|

|

|

Индуктивность на переменном токе частотой 55 Гц |

(1·10–5 – 1000) Гн |

±2 % |

|

Индуктивность на переменном токе частотой 1000 Гц |

(1·10–6 – 100) Гн |

|

|

Емкость на переменном токе частотой 55 Гц |

(2·10–3 – 20000) мкФ |

±1,5 % |

|

Емкость на переменном токе частотой 1000 Гц |

(2·10–4 – 2000) мкФ |

|

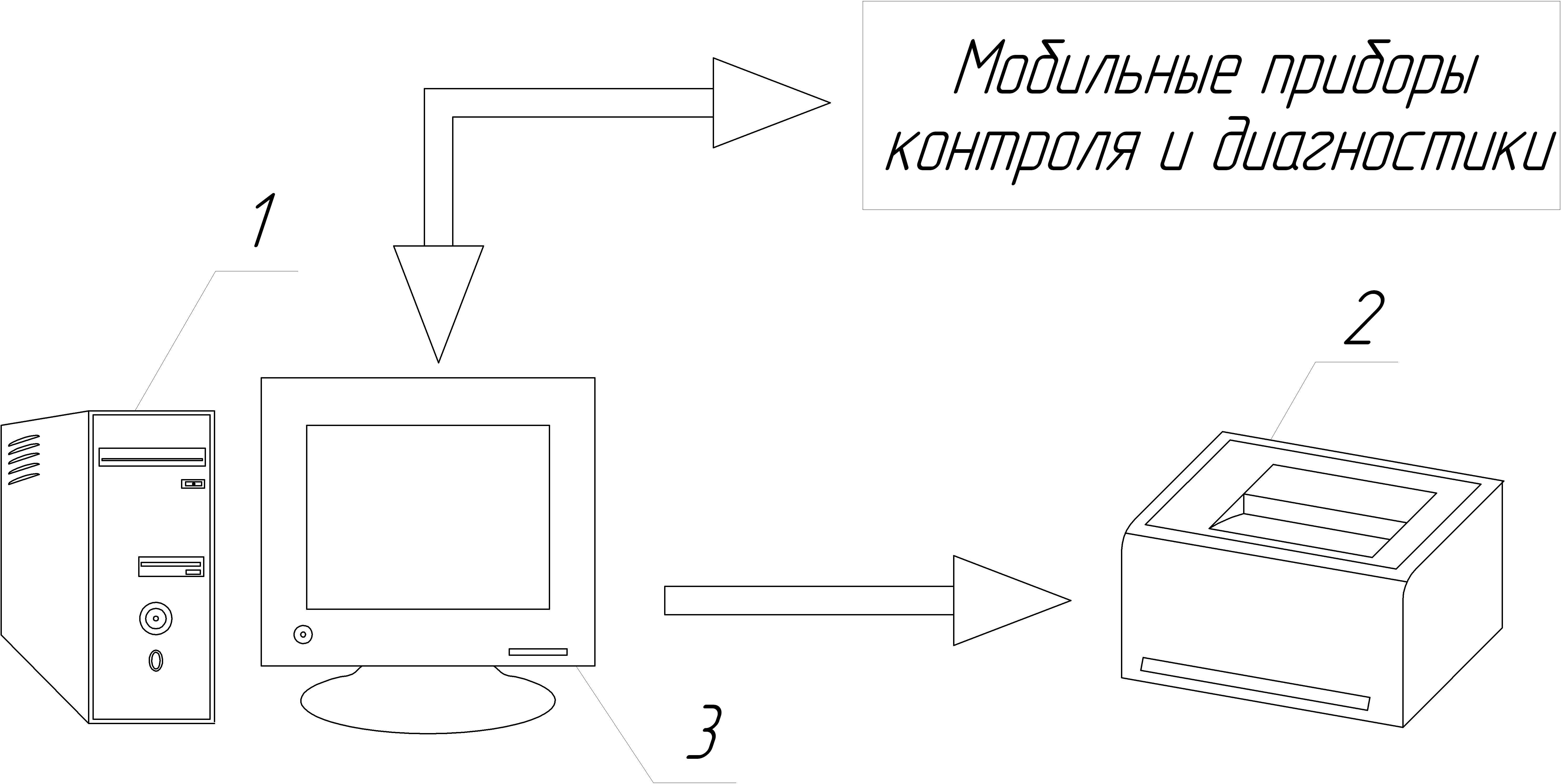

Рабочее место мастера в соответствии с рис. 7.2 состоит из персонального компьютера 1 (с установленной программой рабочее место мастера), монитора 2 и принтера 3 для печати протокола испытаний.

Рисунок 7.2 – Рабочее место мастера

При отсутствии стационарного блока приема-передачи данных приборы контроля и диагностики работают в режиме тестера без сохранения результатов замеров. Питание каждого мобильного прибора контроля и диагностики – автономное, от встроенной аккумуляторной батареи. Измерение и контроль параметров диагностируемого оборудования осуществляют при помощи приборов.

Конструктивно прибор «Доктор060Z» состоит из корпуса, на лицевой панели которого расположены клавиатура и дисплей. Внутри корпуса находятся модуль управления и обработки данных, модуль передачи данных, модуль памяти, элементы питания.

Мобильный прибор диагностики электрических машин и аппаратов «Доктор-060Z» предназначен для контроля межвитковых замыканий обмоток, обрывов цепей, пробоев и выявления дефектов изоляции обмоток тяговых электродвигателей и электрооборудования тягового подвижного состава.

Также «Доктор-060Z» позволяет осуществить измерение следующих параметров обмоток тяговых электродвигателей и электрооборудования: сопротивление полное, индуктивность, емкость, добротность, фактор потерь.

Выбор частоты при измерении емкости и индуктивности должен быть осуществлен с учетом величин этих параметров. Для достижения более низкой погрешности измерения рекомендуется малые значения индуктивности (до 1 Гн) и емкости (до 1 мФ) измерять на частоте 1000 Гц, а большие значения индуктивности (свыше 1 Гн) и емкости (свыше 1 мФ) измерять на частоте 55 Гц.

При эксплуатации серии мобильных приборов контроля и диагностики недопустимо:

– проводить измерения при наличии внешнего напряжения на диагностируемом электрооборудовании;

– использовать приборы и персональный компьютер рабочего места мастера не по назначению;

– самостоятельно удалять, форматировать и изменять программные файлы пакета поставки;

– переустанавливать операционную систему;

– устанавливать на персональный компьютер рабочего места мастера другое программное обеспечение.

7.2 Работа с прибором

7.2.1 Проверка индуктивности, емкости, добротности, фактора потерь и полного сопротивления электрических цепей диагностируемого оборудования.

Для проверки приведенных выше параметров необходимо произвести следующие действия:

– включите прибор «Доктор 060Z», нажмите кнопку «START» на его клавиатуре. При этом на дисплее отобразится сообщение «Доктор 060Z». Нажмите «ENTER», при этом на дисплее появится главное меню;

– подключите щуп № 43 к разъему, маркированному «Щуп № 43», на корпусе прибора «Доктор 060Z», а клеммы щупа подключите к токоведущим выводам диагностируемого оборудования. Подключатесь щупом № 43 следует руководствуясь схемой подключения щупов (рис. 7.3);

– выберите пункт меню «Диагностика» и нажмите «ENTER». На дисплее появится меню выбора диагностируемых параметров.

Рисунок 7.3 – Схема подключения щупа «Доктор-060Z»

Проверку активного сопротивления обмоток диагностируемого электрооборудования проводить в следующей последовательности:

– выбрать пункт меню «Сопротивление» в соответствии с рис. 9.5 нажать кнопку «ENTER», при этом на дисплее появится меню выбора частоты испытательного напряжения;

– выберете требуемое значение частоты испытательного напряжения и нажмите кнопку «ENTER», при этом прибор выдаст напряжение требуемой частоты в диагностируемую обмотку и произведет необходимое измерение, значение измеренного параметра будет выведено на дисплей прибора;

– для возврата в меню выбора диагностируемых параметров нажмите кнопку «ESC».

Для проверки индуктивности обмоток диагностируемого электрооборудования в меню выбора диагностируемых параметров выберите пункт «Индуктивность».

Для проверки емкости изоляции, фактора потерь и добротности обмоток диагностируемого электрооборудования в меню выбора диагностируемых параметров выберите соответствующие пункты: «Емкость», «Фактор потерь» и «Добротность».

7.2.2 Определение межвиткового замыкания в обмотке якоря

С помощью замеров добротности прибор Доктор-060Z позволяет определять наличие межвиткового замыкания (МВЗ) в обмотке якоря. В зависимости от количества щеткодержателей щеточного аппарата электродвигатели имеют разное угловое межщеточное перемещение якоря (поворот якоря относительно двух ближайших щеток щеточного аппарата).

Для определения МВЗ якоря необходимо межщеточный угол разделить на несколько секторов (прибор Доктор-060Z запрограммирован на различное количество секторов, в зависимости от типа диагностируемого ТЭД).

На каждый сектор приходится X коллекторных пластин:

![]() , (6)

, (6)

где N – общее число коллекторных пластин;

В – число щеткодержателей;

K – число секторов.

Количество необходимых замеров соответствует количеству секторов плюс один, то есть (K + 1).

Замеры производятся в следующей последовательности:

– подключить щуп № 43 к разъему, маркированному «Щуп № 43» на корпусе прибора Доктор-060Z, а клеммы щупа – непосредственно к электрощеткам соседних щеткодержателей противоположной полярности (см. рис. 7.4)

Рисунок 7.4 – Точки подключения клемм прибора к коллектору;

– в меню выбрать пункт «Поиск МВЗ якоря» и нажать кнопку «ENTER», при этом на дисплей прибора будет выведено сообщение о вводе количества коллекторных пластин якоря;

– кнопками управления набрать количество, например, «525». Далее нажать «Enter»;

– следующий пункт – «Ввод количества щеткодержателей». Выбрать, например, «6». Нажать «Enter»;

– Доктор-060Z известит о выбранных параметрах якоря. Нажать «Enter»;

– Доктор-060Z произведет измерение добротности. На вопрос «Продолжить», нажать «Enter»;

– Доктор-060Z предложит повернуть вал якоря на один сектор (17 коллекторных пластин) и снова нажать кнопку «ENTER», при этом на дисплей прибора будет выведено следующее измеренное значение добротности;

– аналогичным образом провести все необходимые замеры, предлагаемые Доктор-060Z.

Сравнение максимального и минимального из полученных значений позволяет определить наличие МВЗ в обмотке якоря. Если выражение (7) более 25 %, то это указывает на наличие МВЗ в обмотке якоря.

![]() . (7)

. (7)

Прибор Доктор-060Z автоматически анализирует полученные результаты замеров и выводит на дисплей сообщение о вероятности наличия МВЗ в диагностируемой обмотке якоря (процент отклонения).

Для возврата в главное меню дважды нажать кнопку «ESC». Для отключения прибора в главном меню выбрать пункт «Выключение» и нажать кнопку «ENTER».

7.3 Цель работы

Ознакомиться с устройством, возможностями и правилами эксплуатации мобильного диагностического прибора «Доктор-060Z». Получить практические навыки проведения измерений.

7.4 Оборудование и измерительные средства

7.4.1 Мобильный диагностический прибор «Доктор-060Z»;

7.4.2 Якорь тягового двигателя ТЛ2К1;

7.4.3 Быстродействующий выключатель БВП-5-02;

7.4.4 Электропневматический контактор ПК-21.

7.5 Порядок выполнения работы

7.5.1 Ознакомиться с устройством прибора «Доктор-060Z» и правилами его эксплуатации.

7.5.2 Произвести измерение индуктивности и полного сопротивления электрической цепи дугогасительной катушки электропневматического контактора ПК-121. Клеммы прибора следует подключать в соответствии с рис. 7.5.

Рисунок 7.5 – Электропневматический контактор ПК-21

7.5.3 Аналогичные замеры снять с электромагнитного включающего вентиля электропневматического контактора ПК-21 и удерживающей катушки быстродействующего выключателя БВП-5-02, подключая клеммы прибора согласно рис. 7.6 и 7.7, соответственно.

Рисунок 7.6 – Вентиль электропневматического контактора

Рисунок 7.7 – Удерживающая катушка быстродействующего

выключателя БВП-5-02. Точки подключения клемм

прибора

7.5.4 Произвести поиск межвиткового замыкания в обмотке якоря тягового двигателя ТЛ-2К, руководствуясь методикой, изложенной в пункте 9.2.2;

Результаты измерений занести в таблицу 7.2, сделать соответствующие выводы.

Таблица 7.2 – Результаты измерений

|

Контролируемое оборудование |

Индуктивность |

Полное сопротивление электрической цепи |

|

Дугогасительная катушка электропневматического контактора ПК-21 |

|

|

|

Контактор № |

|

|

|

Контактор № |

|

|

|

Контактор № |

|

|

|

Контактор № |

|

|

|

Электромагнитный включающий вентиль электропневматического контактора ПК-21 |

|

|

|

Контактор № |

|

|

|

Контактор № |

|

|

|

Контактор № |

|

|

|

Контактор № |

|

|

|

Удерживающая катушка быстродействующего выключателя БВП-5-02 |

|

|

|

Наличие МВЗ (показание прибора, %) |

|

|

7.6 Контрольные вопросы

7.6.1 Для чего предназначен мобильный прибор «Доктор-060Z»?

7.6.2 Правила применения аппаратно-программного комплекса «Доктор-060Z».

7.6.3 Правила подключения «Доктор-060Z».

7.6.4 Параметры, контролируемые прибором.

7.7 Список использованных источников

7.7.1 Серия мобильных приборов контроля и диагностики «Доктор-060». Руководство к эксплуатации 11ДК401163.001РЭ

7.7.2. Электровоз ВЛ11М. Руководство по эксплуатации. – М.: Транспорт, 1994. – 416 с.

7.7.3 Тихменев Б.Н., Трахтман Л.М. Подвижной состав электрифицированных железных дорог. Теория работы электрооборудования. Электрические схемы и аппараты. Учебник для вузов ж.-д. трансп. – 4-е изд., перераб. и доп. – М.: Транспорт, 1980. – 471 с.

7.7.4 Захарченко Д.Д., Ротанов Н.А., Горчаков Е.В., Шляхто П.Н. Подвижной состав электрических железных дорог. Тяговые электромашины и трансформаторы. – М.: Транспорт, 1968. – 296 с.

Практическая работа № 8

Магнитная дефектоскопия

8.1 Основные теоретические и методические положения

8.1.1 Физические основы магнитных методов контроля

Магнитное поле создается движущимися электрическими зарядами, а также изменяющимся электрическим полем и действует только на движущиеся заряды.

Характеристикой

магнитного поля является вектор магнитной

индукции

![]() ,

Тл (Тесла).

,

Тл (Тесла).![]() зависит от токов в проводниках и

микротоков в среде. Направление вектора

зависит от токов в проводниках и

микротоков в среде. Направление вектора![]() в данной точке пространства совпадает

с направлением, которое указывает

северный конец магнитной стрелки,

помещенной в данное место.

в данной точке пространства совпадает

с направлением, которое указывает

северный конец магнитной стрелки,

помещенной в данное место.

Линией

магнитной индукции называется такая

линия, в каждой точке которой вектор

![]() направлен касательно к ней.

направлен касательно к ней.

Магнитный поток Ф, Вб (Вебер) через данную поверхность S есть скалярная физическая величина, определяемая выражением

![]() , (8)

, (8)

где

α

– угол между вектором

![]() и нормалью

и нормалью![]() к поверхности.

к поверхности.

Напряженностью

![]() магнитного поля называется векторная

физическая величина, характеризующая

магнитное поле, созданное движущимися

зарядами и токами и не зависящая от

среды.

магнитного поля называется векторная

физическая величина, характеризующая

магнитное поле, созданное движущимися

зарядами и токами и не зависящая от

среды.

![]() , (9)

, (9)

где µ – относительная магнитная проницаемость среды, Гн/м;

µ0 – магнитная постоянная, µ0 = 4·π·10-7, Гн/м.

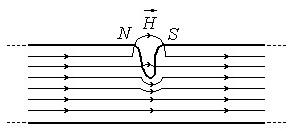

Магнитные методы контроля основаны на регистрации магнитных полей рассеяния, возникающих над дефектами, или на определении магнитных свойств контролируемых изделий.

Магнитные методы контроля в соответствии с ГОСТ Р 18353–2005 классифицируют по способам регистрации магнитных полей рассеяния или по способам определения магнитных свойств контролируемых изделий (рис. 8.1).

Рисунок 8.1 – Классификация магнитных методов контроля (1–6)

и области их применения (7–12):

0 – магнитные методы контроля; 1 – магнитографический; 2 – феррозондовый;

3 – индукционные; 4 – пондемоторный; 5 – преобразователя Холла;

6 – магнитопорошковый; 7 – дефектоскопия; 8 – измерение толщины;

9 – контроль структуры и механических свойств;

10 – определение поверхностных и подповерхностных дефектов

типа нарушения сплошности ферромагнетика; 11 – определение толщины

немагнитных и слабомагнитных покрытий на ферромагнитных изделиях,

толщины слоя поверхностной закалки; 12 – определение качества

термообработки, механических характеристик сталей, количества

магнитной фазы в немагнитных сплавах.

8.1.2 Классификация магнитных методов контроля

8.1.2.1 Магнитографический метод контроля заключается в записи магнитных полей рассеяния на магнитную ленту путем намагничивания контролируемого участка детали вместе с прижатой к ее поверхности магнитной лентой. После этого производится воспроизведение и расшифровка полученной записи. При воспроизведении ленту протягивают с постоянной скоростью относительно воспроизводящей магнитной головки, в обмотке которой возникает ЭДС индукции. По величине и форме кривой ЭДС, наблюдаемой на экране, судят о наличии дефектов. Магнитографический метод применяют, в основном, для проверки сплошности сварных швов трубопроводов.

8.1.2.2 Феррозондовый метод контроля позволяет измерить напряженность магнитного поля или его градиент (т. е. скорость изменения поля в данном направлении).

Феррозонд состоит из двух совершенно одинаковых пермаллоевых магнитопроводов, каждый из которых окружен первичной обмоткой, по которой пропускается переменный ток, и вторичной (индикаторной) обмоткой (рис. 8.2).

Рисунок 8.2 – Схема феррозонда-полемера (а) и феррозонда-градиентомера (б)

Величина

ЭДС на выходе индикаторных обмоток

![]() и

и![]() пропорциональна напряженности измеряемого

постоянного магнитного поля (для

феррозонда-полемера), либо прямо

пропорциональна градиенту магнитного

поля (для феррозонда-градиентомера), в

котором находится феррозонд.

пропорциональна напряженности измеряемого

постоянного магнитного поля (для

феррозонда-полемера), либо прямо

пропорциональна градиенту магнитного

поля (для феррозонда-градиентомера), в

котором находится феррозонд.

Для получения этого результата в феррозонде-полемере первичные обмотки W1 и Wʹ1 соединены встречно (поэтому при отсутствии внешнего поля их поля компенсируются), а индикаторные W2 и Wʹ2 – согласно.

В феррозонде-градиентомере первичные обмотки соединены согласно, а индикаторные – встречно.

В магнитной дефектоскопии применяют феррозонды длиной 1–2 мм, что связано с необходимостью выявления дефектов малых размеров. Метод широко применяют для контроля прутков, заготовок, сварных швов, в толщинометрии.

Между механическими свойствами ферромагнитных сплавов, которые определяются их структурой и их магнитными свойствами, существует корреляционная зависимость. Это позволяет, измерив коэрцитивную силу Hc, определить твердость и структуру стали.

8.1.2.3 Индукционные методы контроля (т. е. методы вихревых токов) основаны на регистрации изменения поля вихревых токов, наводимых в поверхностном слое изделия.

На сопротивляемость поверхностного слоя проникновению вихревых токов влияют, с одной стороны, поля дефектов, на чем основана дефектоскопия изделия, и, с другой стороны, электрическая проводимость и магнитная проницаемость материала изделия. Благодаря этому вихретоковые методы применяются для измерения электрической проводимости бесконтактным методом.

Так как электрическая проводимость зависит от химического состава и физико-механических свойств материала, вихретоковые методы успешно применяют в структуроскопии магнитных и немагнитных материалов. Магнитная проницаемость значительно больше, чем электрическая проводимость, зависит от химического состава, структуры и состояния ферромагнетика. В связи с этим контроль изделий из ферромагнитных материалов в большей степени основывается на определении изменения свойств, связанных с магнитной проницаемостью.

Методика контроля (рис. 8.3) включает следующие операции:

1) установка полезадающей катушки 1 на контролируемое изделие 2 и пропускание через нее переменного тока;

2) сканирование датчиком 3, содержащим измерительную катушку, вдоль поверхности контролируемого изделия и запись результатов измерений регистрирующим прибором;

3) расшифровка результатов контроля и оценка качества изделия.

Рисунок 8.3 – Схема вихретоковых методов контроля

Допускаемый максимальный зазор между датчиком и контролируемым изделием составляет 2 мм. Этим методом удается выявить поверхностные и подповерхностные трещины глубиной не менее 0,1 мм и протяженностью более 1 мм, расположенные на глубине до 1 мм.

На предприятиях железнодорожного транспорта также применяют вихретоковые структуроскопы (для контроля термической обработки и сортировки материалов по маркам) и вихретоковые толщиномеры.

8.1.2.4 Пондеромоторный (от лат. «ponderis» – вес, тяжесть и motor – приводящий в движение) метод основан на механическом взаимодействии измеряемого магнитного поля и рамки с током, либо на взаимодействии магнитного поля с индикаторным магнитом. По величине момента сил, действующего на эти детали прибора, определяются характеристики магнитного поля.

Этот метод нашел применение в дефектоскопах контроля железнодорожных рельсов и в коэрцитиметрах.