- •1 Общая часть

- •1.2 Обоснование и выбор тока электрического привода

- •1.3 Кинематическая схема привода

- •2 Специальная часть

- •Расчёт мощности приводного двигателя и выбор по каталогу

- •2.2 Проверочный расчет двигателя по нагреву и построение нагрузочной диаграммы

- •2.3 Проверочный расчет выбранного двигателя по условиям пуска

- •2.4 Расчет и построение механических характеристик двигателя

- •2.5 Выбор аппаратуры управления и защиты

- •2.6Расчет токоподвода скраповоза

- •3 Экономическая часть

- •3.1 Технико-экономическая характеристика эспц

- •3.2 Организация труда электроперсонала цеха

- •3.2.2 В круг обязанностей электромонтера по ремонту и обслуживанию электрооборудования 6 разряда входит:

- •3.3 Организация оплаты труда электроперсонала цеха

- •4 Охрана труда и промышленная экология

- •4.1 Опасные и вредные производственные факторы и защита от них

2.6Расчет токоподвода скраповоза

2.6.1 Определим расчетное значение длительного тока

-

,

,(58)

где UH – номинальное линейное напряжение сети, UH = 380 В;

Н – номинальный коэффициент полезного действия двигателя, Н = 0,85;

cos – коэффициент мощности двигателя, cos = 0,92.

![]()

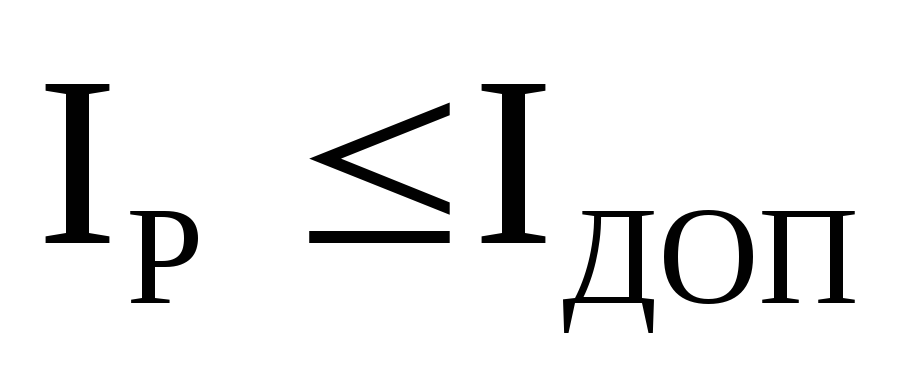

2.6.2 Выбираем сечение токоподвода по условию

-

,

,(59)

где IДОП – значение тока, допустимого по нагреву, А.

Выбираем в качестве токоподвода угловую сталь размерами 50×50×5мм, сечением 480мм2, Iдоп = 315А [1].

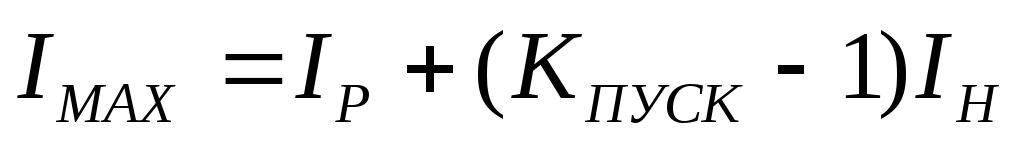

2.6.3 Токопровод проверяем по максимальному значению тока на допустимую потерю напряжения

-

,

,(60)

где IН – номинальный ток при ПВГОСТ=25%;

КПУСК – кратность IПУСК по отношению к IH для асинхронных двигателей,

КПУСК = 2,5.

-

,

,(61)

где IН.С. – номинальный ток статора электродвигателя, IН.С. = 54 А.

![]()

![]()

2.6.4 Определяем падение напряжения в троллеях в процентах от номинального напряжения сети по следующей зависимости

-

,

,(62)

где lP – расчетная длина участка сети, lP = 40 м;

S – сечение троллеев, мм2, S = 480 мм2;

ρ – удельное сопротивление троллеев, Ом×м, ρ = 3×10-4 Ом×м;

сos – коэффициент мощности нагрузки, сos = 0,92.

![]()

2.6.5 Находим падение напряжения в троллеях в процентах

-

(63)

![]()

2.6.6 Сравниваем потери напряжения в троллеях с допустимыми и делаем вывод

-

∆U ≤ ∆Uдоп.,

(64)

где ∆Uдоп. - допустимое значение потери напряжения, ∆Uдоп. = -5 ÷ +10.

1,6% < 5%

Падение напряжения на троллеях не превышает допустимого значения.

3 Экономическая часть

3.1 Технико-экономическая характеристика эспц

В настоящее время производство черных металлов возрастает. Это увеличение обеспечивается в основном ускорением научно-технического прогресса в металлургии.

Широкое внедрение получили высокоэффективные способы улучшения качества металла — внепечное вакуумирование, обработка стали синтетическими шлаками и инертными газами.

Научно-технический прогресс, рост масштабов производства требуют комплексного решения вопроса научной организации производства и труда в сталеплавильных цехах. Эти цехи занимают промежуточное место в общем металлургическом цикле и тесно связаны с другими цехами завода. Такое положение требует четкой согласованности вопросов снабжения сталеплавильных агрегатов жидким чугуном, а также поставки горячих слитков прокатным цехам.

Решение этих вопросов требует регламентации производственных процессов.

Применительно к сталеплавильному производству регламентации подлежат:

состав шихты (химический состав чугуна, пропорции составленных частей – количество тяжеловесного и легковесного лома, габаритность материалов);

время и порядок подачи шихтовых материалов на рабочую площадку;

время и порядок завалки различных материалов шихты и заливки жидкого чугуна;

длительность плавки по периодам;

тепловой и температурный режимы по периодам плавки;

время и порядок подготовки разливочного пролета к приему плавки и разливке стали (подготовка ковшей, скорость разливки стали, время выдержки металла в ковше);

время и порядок уборки/продуктов плавки (время выдержки стали после разливки, транспортировки составов к нагревательным колодцам прокатного цеха, смены шлаковых чаш);

расход шихтовых материалов на 1 т стали и выход годного;

сроки и длительность ремонтов печей и оборудования;

штат рабочих и ИТР по участкам и цеху в целом;

нормы выработки, нормы времени по видам работ и порядок оплаты труда (системы заработной платы, расценки, показатели премирования);

рациональные приемы работы, устанавливаемые на основе передового опыта и внедрения планов НОТ;

требования, предъявляемые к другим цехам и хозяйствам.

Сравнительно малая длительность плавки (40 – 50 мин) требует особенно точной организации работы и строгой регламентации всех ступеней процесса.

Электросталеплавильные цехи по характеру и длительности операций технологического процесса, составу участков и организации обслуживания печей весьма сходны с мартеновскими цехами.

Регламентация процесса и увязка во времени всех производственных операции на участках цеха обеспечивают ритмичную и высокопроизводительную работу печей.

Таблица 3 – Калькуляция себестоимости стали

|

Наименование статей расходов

|

|

Затраты, руб |

| |||

|

На весь объем |

1 т |

| ||||

|

руб./т | ||||||

|

1 |

2 |

3 |

| |||

|

Чугун |

2173872408 |

3395,69 |

| |||

|

Ферросплавы |

547020206 |

854,47 |

| |||

|

Лом |

874962666 |

1366,73 |

| |||

|

Металлошихта |

3637740999 |

5682,33 |

| |||

|

Брак |

2090905 |

3,27 |

| |||

|

Отход |

44498650 |

69,51 |

| |||

|

Всего металлошихты за - возврата |

3591453725 |

5610,02 |

| |||

|

Добавочные материалы |

161230816 |

251,85 |

| |||

|

Топливо |

211155518 |

329,84 |

| |||

|

Использование отходов тепла (-) |

1743162 |

2,72 |

| |||

|

Энергетические затраты: |

|

|

| |||

|

Электроэнергия АПК |

8219711 |

12,84 |

| |||

|

Электроэнергия |

4371315 |

6,83 |

| |||

|

Пар от котлов утилизаторов: |

|

|

| |||

|

Пар общий |

891364 |

1,39 |

| |||

|

Пар от пароиспарения |

182254 |

0,28 |

| |||

|

Вода техническая |

3808162 |

5,95 |

| |||

|

Вода техническая АПК |

483652 |

0,76 |

| |||

|

Вода деаэрированная |

1632390 |

2,55 |

| |||

|

Сжатый воздух ЦЭС |

25439581 |

39,74 |

| |||

|

Кислород |

2429402 |

3,79 |

| |||

|

Азот |

73535 |

0,11 |

| |||

|

Аргон |

5809534 |

9,07 |

| |||

|

Итого энергозатрат |

53340900 |

83,32 |

| |||

|

Основная заработная плата |

56664907 |

88,51 |

| |||

|

Отчисления |

15367612 |

24,00 |

| |||

|

Продолжение таблицы 3

|

| |||||

|

1 |

2 |

3 |

| |||

|

Текущий ремонт |

163280348 |

255,05 |

| |||

|

Текущий ремонт АПК |

2576913 |

4,03 |

| |||

|

Содержание основных средств |

45515741 |

71,1 |

| |||

|

Работа транспортных цехов |

85662502 |

133,81 |

| |||

|

Амортизация |

4552678 |

7,11 |

| |||

|

Амортизация АПК |

13437364 |

20,99 |

| |||

|

Прочие расходы по цеху |

50235359 |

78,47 |

| |||

|

Охрана труда |

3174426 |

4,96 |

| |||

|

Охрана труда АПК |

194762 |

0,3 |

| |||

|

ФКР |

5202988 |

8,13 |

| |||

|

Итого расходов по переделу |

1007936087 |

1574,45 |

| |||

|

Всего затрат |

4859686307 |

7591,07 |

| |||