доп пос 1

.pdf

Система отверстия и вала

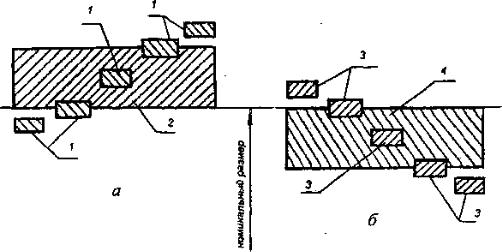

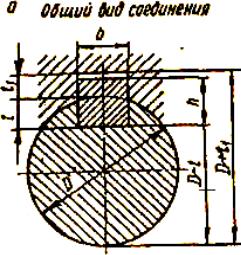

Рис. Графическое изображение системы отверстия и вала.

1 — поля допусков валов, 2 — поля допуска основного отверстия, 3 — поля допусков отверстий, 4 — поле допуска основного вала.

Система отверстия — это посадки, в которых различные зазоры или натяги получают соединением различных валов (g, m, p и др.) с основным отверстием Н (рис. а).

Система вала— это посадки, в Которых различные зазоры или натяги получают соединением различных отверстий (F, R, N и др.) с основным валом (рис, б).

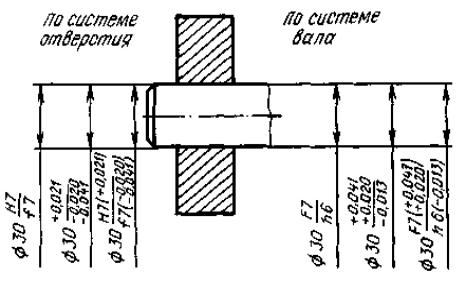

В обозначение посадки входит номинальный размер, общий для соединения, за которым следует дробь, в числителе дроби указывается поле допуска отверстия, а в знаменателе — поле допуска вала.

Посадки в системе отверстия |

Ø60 |

|

H |

7 |

|

Ø 60 |

|

|

H 8 |

Ø |

60 |

|

|

H |

9 |

||||

|

e 8 |

|

|

|

d 9 |

|

|

|

f |

7 |

|||||||||

Посадки в системе вала |

Ø |

60 |

|

T 8 |

Ø |

60 |

|

D 7 |

Ø |

60 |

|

F 9 |

|

||||||

|

h 7 |

|

h 9 |

|

h 9 |

|

|

||||||||||||

Чтобы уменьшить на производстве количество типоразмеров изготавливаемых деталей и упростить производство в полях допусков предпочтительного применения 1-го и 2-го ряда выделены для предпочтительного применения 16 полей допусков для валов и 10 для отверстий.

g6; h6; js6; кб; пб; рб; гб; s6; f7; h7; e8; h8; d9; h9; dl 1; hi 1; H7; IS7; K7; N7; P7; F8; H8; E9; H9; Hll

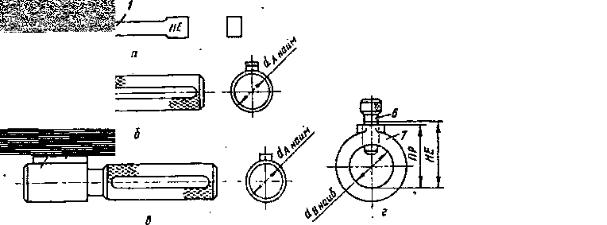

Три способа нанесения предельных отклонений:

18Н6; 60f6 – условными обозначениями поля допуска

60 |

+ 0 |

, 060 |

|

+ 0 |

, 041 - числовыми величинами предельных отклонений |

||

|

+ 0 , 060

60 r 6 ( + 0 , 041 ) - условным обозначением поля допуска и числовыми величинами предельных отклонений

11

Рис. Обозначение посадок.

12

ТЕМА 4.

ОТКЛОНЕНИЯ И ДОПУСКИ ФОРМЫ И РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ. ШЕРОХОВАТОСТЬ

Точность геометрических параметров характеризуется не только точностью размеров их элементов, но и точностью ФОРМЫ и взаимного РАСПОЛОЖЕНИЯ поверхностей

Отклонение формы и расположения поверхностей снижает не только эксплуатационные, но и технологические показатели изделий.

Для обеспечения требуемой точности параметров изделия, его работоспособности и долговечности в рабочих чертежах необходимо указание не только предельных отклонений размеров, но и в некоторых случаях допусков формы и расположения.

Для нормирования и количественной оценки отклонений формы и расположения поверхностей введены следующие понятия

-Реальная поверхность — поверхность, ограничивающая деталь

и отделяющая ее от окружающей среды;

-Номинальная поверхность — идеальная поверхность, номинальная форма которой задана чертежом или другой технической документацией;

-Базовая поверхность — поверхность, имеющая форму номинальной поверхности и служащая базой для количественной оценки отклонения формы реальной поверхности;

-Прилегающая поверхность— поверхность, имеющая форму номинальной поверхности, соприкасающаяся с реальной поверхностью и расположенная вне материала детали так, чтобы отклонения от нее наиболее удаленной точки реальной поверхности имело минимальное значение.

Параметром для количественной оценки отклонений формы наибольшее расстояние от точек реальной поверхности (профиля) до прилегающей поверхности в пределах участка.

Отклонением формы — называется отклонение формы реальной поверхности от формы номинальной поверхности

Допуском формы называется наибольшее допускаемое значение отклонения формы.

Поле допуска формы — это область в пространстве или на плоскости, внутри которой должны находиться все точки реальной поверхности или реального профиля в пределах нормируемого участка

Плоские детали характеризуются отклонениями:

а) плоскостности (частные виды: выпуклость, вогнутость) б) прямолинейности (частные виды: выпуклость, вогнутость)

Цилиндрически детали характеризуются отклонениями:

цилиндричности

впоперечном сечении круглости (частные виды: овальность огранка),

впродольном сечении: прямолинейности, профиля продольного сечения (частные виды: конусообразность, бочкообразность, седлообразность)

13

Отклонением расположения называется отклонение реального расположения рассматриваемого элемента (поверхности, оси или плоскости симметрии) от номинального расположения

Допуском расположения называется предел, ограничивающий допускаемое значение отклонения расположения поверхностей

Все отклонения формы и расположения подразделяются на:

-отклонения и допуски формы

-отклонения и допуски расположения

-суммарные отклонения и допуски

Для каждого вида допуска формы и расположения установлено 16 степеней точности. В пределах одной степени установлено три уровня относительной точности А, В, С.

Независимый допуск устанавливается из функционального назначения детали или соединения, и величина его не зависит от действительных отклонений поверхностей.

Зависимым называется допуск формы или расположения, минимальное значение которого указывается в чертежах и которое допускается превышать на величину, соответствующую отклонению действительного размера детали от наибольшего предельного размера вала или наименьшего предельного размера отверстия.

Т зависимый = Tmin + Тдоп.

Tmin — часть допуска, связанная при расчете с зазором наименьшим. Тдоп. — дополнительная часть допуска, зависящая от действительных размеров рассматриваемых поверхностей.

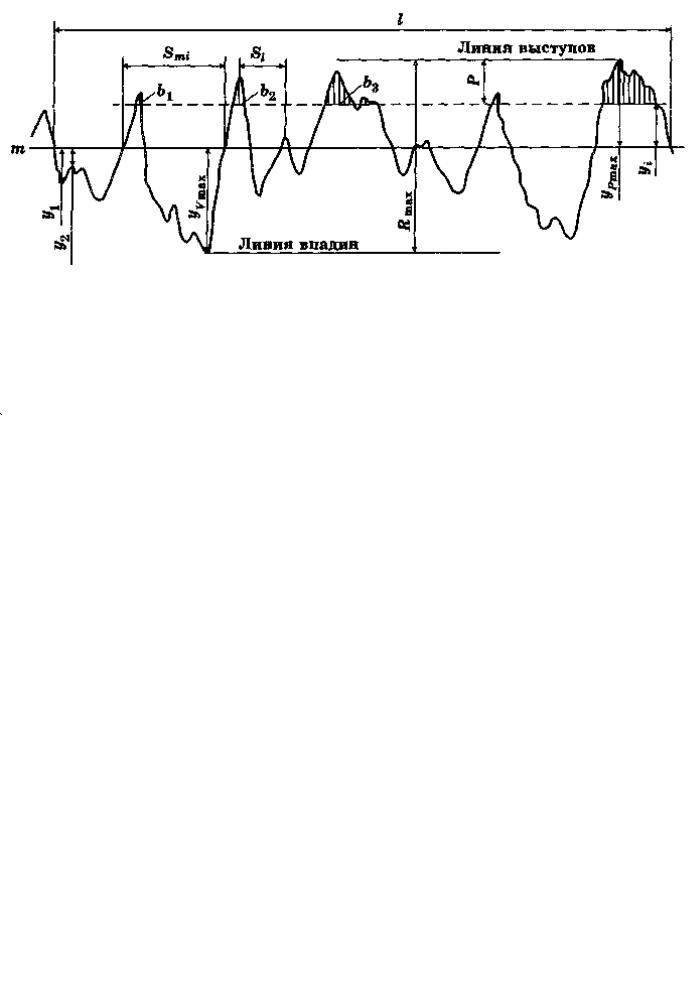

Шероховатость

Под шероховатостью поверхности понимается совокупность микронеровностей с относительно малыми шагами

Параметры, определяющие микрогеометрию поверхности

Ra : Rz :Rmax |

S; Sm |

tp |

высотные |

шаговые |

опорный по длине профиля |

14

-Ra — среднее арифметическое отклонение профиля — среднее арифметическое абсолютных значений отклонений профиля от средней линии в пределах базовой длины.

-Rz — высота неровностей профиля по десяти точкам — сумма средних абсолютных отклонений точек пяти наибольших минимумов и пяти наибольших максимумов в пределах базовой длины.

-Rmax - наибольшая высота неровностей профиля определяется расстоянием между линией выступов профиля и линией его впадин в пределах базовой длины

-Sm – Средний шаг неровностей профиля определяется как среднее значение шагов неровностейц профиля ( по средней линии) в пределах базовой длины

-S- Средний шаг местных выступов профиля ( по вершинам), находящихся в пределах базовой длины

-tp - опорная длина профилясумма длин отрезков, отсекаемых на заданном уровне в материале профиля линий, эквидистантной средней линии в пределах базовой длины.

Обозначение шероховатости (дата введения 2004-0101)

15

вид обработки не устанавливается поверхность должна быть образована удалением слоя материала

поверхность должна быть образована без удаления слоя материала

Табл. Параметры шероховатости в зависимости от вида обработки

|

Параметры |

Вид обработки |

шероховатости, |

|

мкм |

|

|

Точение: |

|

обдирочное |

Rz 80 - 20 |

чистовое |

Rz 40 - Ra 2,5 |

Торцевое обтачивание обдирочное |

Rz 80 - 20 |

|

|

Строгание: |

|

обдирочное |

Rz 80-20 |

чистовое |

Rz 20 - Ra 0,63 |

Развертывание: |

|

чистовое |

Rz 20 - Ra 0,63 |

отделочное |

Rz 1,25-0,16 |

Протягивание чистовое |

Ra 2,5-0,32 |

|

|

Сверление |

Rz 40-Ral,25 |

|

|

Фрезерование: |

|

обдирочное |

Rz 80-20 |

чистовое |

Rz 20 - Rz 0,63 |

Протягивание отделочное |

Ra 0,63-0,16 |

|

|

Шлифование: |

|

получистовое |

Rz 20 - Ra 0,63 |

чистовое |

Ra 1,25-0,16 |

Притирка: |

|

чистовая |

Ra 1,25 -0,16 |

тонкая |

Ra 0,32 - Rz 0,025 |

16

ТЕМА 5.

ДОПУСКИ И ПОСАДКИ ПОДШИПНИКОВ КАЧЕНИЯ

Конструктивные разновидности подшипников классифицированы по следующим признакам:

По направлению действия воспринимаемой нагрузки:

а) радиальные— воспринимают нагрузку, действующую перпендикулярно оси вращения подшипника;

б) упорные — воспринимают осевую нагрузку; в) радиально-упорны — воспринимают комбинированную нагрузку.

По форме тел качения: шариковые и роликовые.

Различают также серии подшипников: сверхлегкая, особо легкая, легкая,

легкая широкая, средняя, средняя широкая, тяжелая.

Подшипники различных серий отличаются друг от друга предельным числом оборотов в минуту, допускаемой радиальной или осевой нагрузкой и коэффициентом работоспособности.

Маркировка на торце колец подшипников качения отражает их основные параметры и конструктивные особенности.

Первые две цифры справа в маркировке обозначают внутренний диаметр подшипника. При внутреннем диаметре от 20 до 495 мм это двухзначное число следует умножить на 5 для получения фактического размера в миллиметрах. При диаметрах до 20 мм принято обозначение:

маркировка |

10 |

12 |

15 |

17 |

фактический диаметр, мм |

00 |

01 |

02 |

03 |

Третья цифра справа в маркировке обозначает серию подшипника по и |

||||

ширине: 1 - особо легкая; 2 |

- легкая; 3 - средняя; 4 - тяжелая; 5 -легкая широкая; 6 - |

|||

средняя широкая. |

|

|

|

|

Четвертая цифра справа обозначает тип подшипника: 0 - радиальный шариковый однорядный; 1 - радиальный шариковый двухрядный сферический: 2 - радиальный с короткими цилиндрическими роликами; 3 - радиальный двухрядный сферический с бочкообразными роликами; 4 - игольчатый; 5 -радиальный с витыми роликами; 6 - радиально-упорный шариковый; 7 -радиально-упорный роликовый конический; 8 - упорный шариковый; 9 -радиально-упорный роликовый.

Пятая и шестая цифры справа характеризуют конструктивные особенности подшипника.

Седьмая цифра справа обозначает серию подшипника по ширине. Установлены следующие классы точности подшипников, указанные в

порядке повышения точности: 0, 6, 5, 4, 2, Т - для шариковых и роликовых радиальных и шариковых радиально-упорных; 0, 6, 5, 4, 2 - для упорных и упорнорадиальных; 0, бх, 6,5,4,2 - для роликовых коначсских.

Установлены дополнительные классы точности подшипников: 8 и 7 - ниже класса точности 0 для применения по заказу потребителей в неответственных узлах. Класс точности указывается перед номером подшипников (например, 6-205 или по ИСО Р6-205. Цифры обозначают: 6 - класс подшипника, 205 - номер подшипника). Например, двухрядный сферический радиальный роликовый подшипник серии

17

диаметров 6, серии ширины 0, с цилиндрическим отверстием с d = 110 мм, D =240 мм, В = 80 мм обозначается так: подшипник 3622 ГОСТ 5721-75

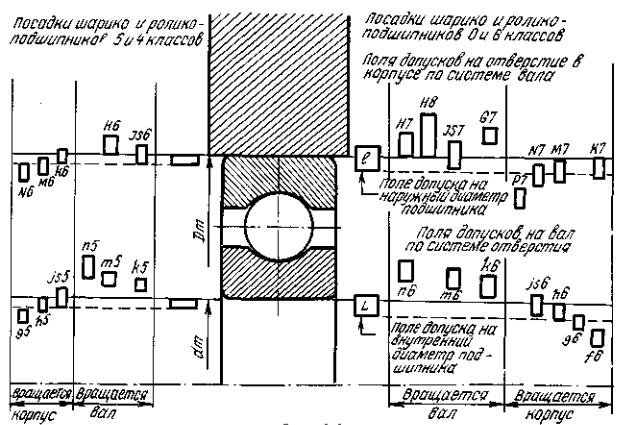

Диаметры наружного Dm и внутреннего dm колец подшипника принимаются соответственно за основной вал, обозначаемый /, и основное отверстие-—L,

Следовательно, посадка наружного кольца с корпусом осуществляется в системе вала, а внутреннего с валом—- в системе отверстия,

К валам и отверстиям (в корпусе), обрабатываемым под посадки для соединения с подшипником, предъявляются требования

-по шероховатости поверхности

-по геометрической форме: овальность, конусообразность

Посадки по присоединительным размерам шарикороликовых подшипников

18

ТЕМА 6.

ДОПУСКИ ШПОНОЧНЫХ И ШЛИЦЕВЫХ СОЕДИНЕНИЙ

Шпоночные соединения предназначены для соединения валов между собой с помощью специальных устройств (муфт), а также для соединения с валами, осями различных тел вращения (зубчатых колес, эксцентриков, шкивов, маховиков и т.п.).

Виды шпоночных соединений

-Призматические

-Сегментные

-Клиновые

Соединения с призматическими шпонками.

Предельные отклонения по ширине шпонки - h9.

Предельные отклонения шпоночного паза на валу и во втулке зависит от назначения деталей.

Н9; D10; N9; JS9; Р9

•свободное соединение

•нормальное соединение

•плотное соединение.

Соединение сегментными шпонками.

Назначение:

•для передачи крутящих моментов

•для фиксации деталей

Установлены поля допусков на шпонку по ширине - h9 по высоте h11 по диаметру

h12.

На ширину пазов установлены поля допусков: N9 и Р9 - для втулки

JS9 и Р9 - для вала.

19

Соединение клиновыми шпонками.

На ширину клиновых шпонок допуск Ь9.

Допуск на угловой размер ± AT .

На ширину пазов вала и втулки допуск D10. Примеры обозначения шпонок:

•призматической - шпонка 18 х 11 х 100 ГОСТ 23360-78;

•сегментной - шпонка 1 - 4 х 6,5 ГОСТ 24071 -80;

•клиновой - шпонка 18 х 11 х 100 ГОСТ 24068-80

Контроль шпоночных соединений в серийном и массовом производстве осуществляют специальными предельными калибрами

Шлицевые соединения используются для передачи небольших крутящих моментов и требований к соосности соединяемых деталей

Шлицевые соединения: => прямобочные

=> эвольвентные => треугольные

Прямобочные шлицевые соединения применяют для подвижных и неподвижных соединений.

Размеры прямобочных шлицевых соединений. Прямобочные шлицевые соединения состоят:

-наружного диаметра D

-внутреннего диаметра d

-боковых сторон b

20