ЗМІСТ

ВСТУП……………………………………………………………………………..4

Схема гідроприводу та опис роботи гідроприводу в режимах………….6

Робочий режим…………………………………………………………7

Режим перенавантаження……………………………………………...7

Розрахунок втрат тиску в гідро лініях та підбір гідроліній……………..8

Вибір гідроагрегатів………………………………………………………13

3.1 Вибір гідромотора (гідродвигуна)…………………………………...13

3.2 Вибір гідророзподільника……………………………………………16

3.3 Вибір запобіжного клапана…………………………………………..17

3.4 Вибір зворотного клапана……………………………………………18

3.5 Вибір дроселя…………………………………………………………19

3.6 Вибір фільтра………………………………………………………….20

3.7 Розрахунок і вибір насоса…………………………………………….22

3.8 Вибір бака……………………………………………………………..24

4. Розробка та конструкція гідроагрегату………………………………….25

5. Розрахунок та вибір ущільнень…………………………………………..27

ВИСНОВОК……………………………………………………………………...30

Список використаної літератури……………………………………………….31

ДОДАТКИ……………………………………………………………………….32

ВСТУП

Ми вже всі добре знаємо, що різного виду гідроприводи знаходять дуже широке застосування у сучасних галузях виробництва, зокрема у верстатобудуванні.

Широке використання гідроприводів в верстатобудуванні визначається рядом їх значних переваг перед іншими типами приводів і перш за все можливістю отримати великі зусилля і потужності при обмежених розмірах гідросистеми. Гідроприводи забезпечують широкий діапазон безступінчатого регулювання швидкості (при умові хорошої плавності руху), можливістю роботи в динамічних режимах з потрібною якістю перехідних процесів, захист систем від перевантаження і точний контроль діючих зусиль. За допомогою гідроциліндрів вдається отримати прямолінійний рух без кінематичних перетворень, а також забезпечити відповідне співвідношення швидкостей прямого і зворотного ходів.

Гідропривод має ряд переваг, зокрема, високе значення ККД, підвищену жорсткість і довговічність. Але основною перевагою гідроприводу є можливість роботи в динамічних режимах роботи при частих включень, зупинках. Цим і пояснюється широке використання гідравліки у верстатах зі зворотно-поступальним рухом робочого органу (шліфуванні, протяжні, строгальні, довбальні, хонінгувальні та інші).

Разом з тим гідроприводи мають і недоліки, які обмежують їх використання. Це втрати на тертя і витоки, які знижують ККД гідроприводу і викликають розігрівання робочої рідини; необхідність

застосування фільтрів тонкої очистки для забезпечення надійності гідроприводів, що підвищує їх вартість і ускладнює технічне обслуговування.

Головна задача даного курсового проекту правильне конструювання заданого гідроприводу і зведення його недоліків до мінімуму. Для цього потрібно досконало знати уніфіковані вузли гідроприводів, їх систематизацію і опис з вказаними основними параметрами, розмірами, особливостями монтажу і експлуатації, раціональними областями застосування.

Під гідроприводом розуміють сукупність пристроїв призначених для приведення в рух механізмів і машин за допомогою робочої рідини під тиском. Дана гідросистема передає через який виконує корисну роботу. Ця система забезпечує зміну напрямку потоку робочої рідини, для виконання реверсивного руху штоку гідро циліндру і запобігання перевантаженням в системі.

В нинішній час гідроприводи широко застосовують в багатьох галузях техніки: в металоріжучих верстатах, автоматах і агрегатах; в ковальсько-пресовому обладнанні; у водному транспорті; в шахтарському і гірничорудному обладнанні; в транспортних машинах; в дорожних і підйомно-загрузочних машинах; в авіаційній і ракетній техніці; в сільськогосподарських машинах; в радіолокаційній техніці; в маніпуляторах.

Отже, при правильних конструюванні та експлуатації гідроприводів їх недоліки можуть бути зведені до мінімуму, однак для цього потрібно добре знати уніфіковані вузли верстатного гідроприводу, що централізовано виготовляються вітчизняними спеціалізованими заводами.

1. Схема гідроприводу та опис роботи гідроприводу в режимах.

Задана схема гідроприводу складається з таких елементів:

Б – гідробак;

Др – дросель;

КЗв – клапан зворотній;

КЗ – клапан запобіжний;

КП – клапан переливний;

М – гідромотор;

Н – гідронасос постійного робочого об’єму;

Р – двох позиційний чотирьохлінійний гідророзподільник;

Ф – фільтр тонкої очистки.

Рис. 1.1-Схема гідроприводу.

Опис роботи гідроприводу в режимах.

Робочий режим.

Прямий хід здійснюється в крайньому правому положенні гідророзподільника Р. При якому з’єднуються гідролінії 2 з 4, 7 з 6, в цьому режимі робоча рідина від насоса через гідролінію 2, розподільник Р, гідролінію 4 потрапляє в порожнину гідромотора М. В порожнині гідромотора створюється тиск необхідний для обертання вала гідромотора М і подолання корисного навантаження Т, витісненню робочої рідини з протилежної порожнини гідромотора М через гідролінію 5, дросель Др, гідролінію 6, розподільник Р та гідролінію 7, далі частина потоку йде через фільтр Ф, гідролінію 10 або через гідролінію 8 клапан переливний КП, гідролінію 9 і 10 в бак Б.

Дроселем Др регулюється витрата робочої рідни зі зливної порожнини гідромотора, тим самим регулюється частота обертання його вала. Фільтр Ф забезпечує необхідну чистоту робочої рідини.

Зворотній хід здійснюється в крайньому лівому положенні гідророзподільника Р. В цьому режимі роботи робоча рідина від насоса Н через гідролінію 2 і 6, клапан зворотний КЗв, гідролінію 5 потрапляє в гідромотор М, звідки через гідролінію 4, гідророзподільник Р в гідролінію 7. Далі частина потоку йде через фільтр Ф, гідролінію 10 або через гідролінію 8 клапан переливний КП, гідролінію 9 і 10 в бак Б.

1.2 Режим перевантаження – тиск різко зростає до максимального значення, що може бути викликане такими факторами:

прикладення навантаження до вала гідромотора, на яке не розрахована потужність гідроприводу;

внаслідок забруднення забився клапан гідророзподільника і інше.

Насос Н втягує робочу рідину через гідролінію 1 в гідролінію 2. Через фактори, вказані вище, які спричинили різке зростання тиску робоча рідина потрапляє в гідролінію 3 і через запобіжний клапан КЗ, який відкривається під дією підвищеного тиску та гідролінію 11 потрапляє назад в бак Б. Даний режим дозволяє зменшити тиск в гідросистемі до номінально допустимого, що є важливим для запобігання поломок і заклинювань гідроприводу.

РОЗРАХУНОК ВТРАТ ТИСКУ В ГІДРОЛІНІЯХ ТА ПІДБІР ГІДРОЛІНІЙ.

Даний гідропривод має такі гідролінії:

всмоктування: 1;

нагнітання: 2, 3, 4, 5, 6;

зливу: 7, 8, 9, 10, 11.

Розраховуємо площу поперечного перерізу гідроліній.

Нагнітання:

![]() ;

;

зливу:

![]() ;

;

всмоктування:

![]() .

.

Визначаємо діаметри трубопроводів.

Нагнітання:

![]() ;

;

зливу:

![]() ;

;

всмоктування:

![]() .

.

Приймаємо стандартні значення dтр:

dтр.н=0,012м; dтр.з=0,022м; dтр.в=0,025м.

Находимо дійсне значення площі поперечного перерізу гідроліній і дійсне значення швидкості руху робочої рідини.

Нагнітання:

![]() ;

;

![]() <

<

![]() –

умова виконується.

–

умова виконується.

Зливу:

![]() ;

;

![]() <

<

![]() –

умова виконується.

–

умова виконується.

Всмоктування:

![]() ;

;

![]() <

<

![]() –

умова виконується.

–

умова виконується.

Визначаємо тип течії рідини в гідролініях за допомогою числа Рейнольдса:

нагнітання:

![]() >

>![]() – турбулентний режим;

– турбулентний режим;

зливу:

![]() <

<![]() – ламінарний режим;

– ламінарний режим;

всмоктування:

![]() <

<![]() – ламінарний режим.

– ламінарний режим.

Визначаємо шляхові втрати напору в гідролініях за допомогою формули Дарсі-Рейсбаха:

Визначаємо коефіцієнт Дарсі:

![]() ;

;

![]() ;

;

![]() .

.

Визначаємо шляхові втрати для кожної гідролінії.

Нагнітання:

![]() ,

де l

= 5 м;

,

де l

= 5 м;

![]() ,

де l

= 5 м;

,

де l

= 5 м;

![]() ,

де l

= 5,5

м;

,

де l

= 5,5

м;

![]() ,

де l

= 2

м;

,

де l

= 2

м;

![]() ,

де l

= 2,4

м;

,

де l

= 2,4

м;

Зливу:

![]() ,

де l

= 2,5

м;

,

де l

= 2,5

м;

![]() ,

де l

= 5

м;

,

де l

= 5

м;

![]() ,

де l

= 5

м;

,

де l

= 5

м;

![]() ,

де l

= 5,5

м;

,

де l

= 5,5

м;

![]() ,

де l

= 3,6

м;

,

де l

= 3,6

м;

Всмоктування:

![]() ,

де l

= 3,3

м;

,

де l

= 3,3

м;

Визначаємо втрати тиску в гідролініях.

Задаємось густиною робочої рідини ρ = 901 кг/м3.

Для гідроліній нагнітання:

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

Для гідроліній зливу:

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

Для гідролінії всмоктування:

![]() .

.

Складаємо звернену таблицю розрахунків.

№

г/л

Вид

г/л

dтр.ст,

м

,

,м/с

Re

Тип течії рідини

hтр,

м

l, м

Δр, МПа

1

в

0,025

1,37

1007

л

0,064

0,8

3,3

0,007

2

н

0,012

5,93

3837

т

0,04

30

5

0,26

3

н

0,012

5,93

3837

т

0,04

30

5

0,26

4

н

0,012

5,93

3837

т

0,04

32,89

5,5

0,29

5

н

0,012

5,93

3837

т

0,04

11,96

2

0,106

6

н

0,012

5,93

3837

т

0,04

14,35

2,4

0,127

7

з

0,022

1,76

1139

л

0,056

1,01

2,5

0,009

8

з

0,022

1,76

1139

л

0,056

2,01

5

0,018

9

з

0,022

1,76

1139

л

0,056

2,01

5

0,018

10

з

0,022

1,76

1139

л

0,056

2,21

5,5

0,0195

11

з

0,022

1,76

1139

л

0,056

1,45

3,6

0,0128

Вибираємо гідролінії.

Для всіх гідроліній вибираємо рукава високого тиску згідно з ГОСТ 6286-73.

Для гідроліній нагнітання обираємо рукав типу І, виготовленого з застосуванням латунної проволоки, з внутрішнім діаметром 12 мм, робочим тиском 13,5 МПа, який може працювати в умовах помірного клімату [3, ст. 399]:

Рукав І Л-12-13,5-У, ГОСТ 6286-73.

Для гідроліній зливу обираємо рукав типу І, виготовленого з застосуванням латунної проволоки, з внутрішнім діаметром 22 мм, робочим тиском 9,0 МПа, який може працювати в умовах помірного клімату [3, ст. 399]:

Рукав І Л-22-9,0-У, ГОСТ 6286-73.

Для гідроліній зливу обираємо рукав типу І, виготовленого з застосуванням латунної проволоки, з внутрішнім діаметром 25 мм, робочим тиском 8,0 МПа, який може працювати в умовах помірного клімату [3, ст. 399]:

Рукав І Л-25-8,0-У, ГОСТ 6286-73.

Обираємо марку мастила (робочої рідини).

Обираємо мастило індустріальне И-12А [4, ст. 12-15] з такими характеристиками:

Густина

робочої рідини –

![]()

В’язкість

–

![]()

Коефіцієнт

розчинності –

![]()

Температура визначення в’язкості – 50°С,

Температура загоряння – 165°С,

Температура застигання – -15°С.

ВИБІР ГІДРОАГРЕГАТІВ

Вибір гідромотора (гідродвигуна).

Гідромотори є енергетичними агрегатами, які за своїми призначеннями протилежні насосам. Разом з тим і насоси, і гідромотори є складають групу гідромашин, які можуть перетворюватись одне в інше, тобто якщо на вал такої гідромашини подати потік механічної енергії, то вона буде працювати врежимі насоса і навпаки, якщо на гідравлічний вхід (вихід) гідромашини подати потік механічної енергії, то гідромашина буде працювати в режимі гідромотора.

Таким чином схема пластинчатого нерегульованого насоса в принципі ідентична схемі пластичного нерегульованого гідромотора, схема аксіально-поршневого регульованого насоса з похилим диском ідентична схемі такого ж самого гідромотора, і схема шестеренного насоса – схемі шестеренного гідромотора і т. д.

По своїй принциповій ідентичності гідромотори і насоси одного типу мають конструктивні відмінності, які обумовлені особливостями процесів, що в них протікають.

При розрахунку виконавчого контуру (ВК) з гідромотором попередньо визначається характерний об΄єм q΄ , або ж робочий об΄єм q=2π q΄ гідромотора. Для цьоьго використовується рівняння моментів на валу гідромотора з урахуванням втрат на тертя.

В загальному випадку:

Мкр – Т – bм·ω – Мтер (ω, р1, р2, τ, Мкр) = 0,

де Мкр – крутний момент на валу гідромотора;

Т – технологічне навантаження на валу гідромотора;

bм·ω – складова сили в΄язкого тертя, яка пропорційна коефіцієнту bм в΄язкого тертя і кутовій швидкості ω вала (ротора) гідромотора;

Мтер (ω, р1, р2, τ, Мкр) – нелінійна складова, яка залежить в загальному випадку від величини і напрямку кутової швидкості ω вала, тисків р1і р2 в порожнинах, початкового значення, Мтер 0 моменту тертя, який утворюється різного роду попередніми натягами пружних елементів гідромотора (пружини, гумових ущільнень і т. п.), а також від тривалості τ попереднього контакту деталей, які зазнають взаємного тертя, що передує пуску гідромотора.

Оскільки крутний момент Мкр на валу гідромотора

Мкр = ( р1- р2 ) · q΄

То рівняння (1) можна перетворити до вигляду:

( р1-

р2 )

![]()

![]()

З рівняння (2) розрахунковий об΄єм гідромотора буде мати вигляд:

![]()

![]()

де Кр = р1/ р2 , Кр = 0,1…0,25;

Квм

=

![]() Квм

= 0,08…0,15.

Квм

= 0,08…0,15.

За розрахунковим значенням qроз підбираємо значення qнорм, що відповідає серійному типорозміру гідромотора для даної галузі. При цьому, як правило, qнорм /qроз <1,15. В іншому випадку розглядається можливість заміни р1 і розрахунок повторюється.

Отже:

![]() ,

,

вибираємо гідромотор – Г15–24М, [1, ст. 84-94]

80/75,4 = 1,06: 1,06 <1,15, що задовільняє умову.

Технічні характеристики гідромотора Г15–24М.

Робочий об’єм, см3 80

Номінальна витрата мастила, л/хв…………………………….76,8

Частота

обертання,![]() :

:

номінальна 960

максимальна 1500

мінімальна 20

Тиск на вході, МПа:

номінальний 6,3

максимальний 12,5

мінімальний 1

Тиск на виході, МПа:

максимальний 6,3

мінімальний 0

Коефіцієнт корисної дії, не менше 0,8

Номінальна корисна потужність, кВт, не менше 6,0

Крутний момент, Нм, не менше

номінальний 58,8

пуску 16

Момент

інерції обертових мас,![]() .............................. 7,35

.............................. 7,35

Допустиме навантаження на вал, Н

радіальна ...................................................................... 1250

осьова ........................................................................... 125

Маса, кг, не більше 28,5

3.2 Вибір гідророзподільника

Гідророзподільник призначений для зміни напрямку, чи пуску і зупинки потоку мастила в двох чи більше лініях в залежності від наявності зовнішнього керуючого впливу . Він дозволяє реверсувати рух робочого органу, зупиняти робочі органи (трьох позиційні розподільники), а також виконувати другі операції в відповідності з гідросхемою розподільника

Для даної функціональної схеми (схема номер 64) по заданим величинам потоку QН = 40 л/хв. і тиску РН = 8 МПа [1, ст.111] гідророзподільник типу: Г72-33 (потрібно, щоб виконувалась умова: РН < P = 8 < 20 Мпа; QН < Q = 40 < 80 л/хв.). По номограмі [2, рис. 142, ст.101] перепаду тиску від потоку знаходимо втрати тиску для вибраного гідророзподільника в залежності від DУ (умовного проходу) = 16 мм:

Від РВ = 0,09 МПа

Від РА = 0,10 МПа

Від АТ = 0,18 МПа

Від ВТ = 1,85 МПа

Технічні характеристики гідророзподільника Г72-33.

Умовний прохід, мм 16

Витрата мастила, л/хв.:

номінальна……………………………………………………40

максимальна………………………………………………….80

Мінімальний тиск управління, МПа…………………………….0,4

Час спрацьовування, с……………………………………………0,1-1

Втрати мастила, см3/хв…………………………………………...200

Хід, мм……………………………………………………………..5

Маса, кг…………………………………………………………….12

3.2 Вибір запобіжного клапана

Запобіжний клапан призначений для розвантаження системи від надмірного тиску. Запобіжний клапан запобігає перевищенню тиску в гідроприводі, що перевищує допустимі значення. Запобіжний клапан діє лише в аварійних ситуаціях(пропускає мастило з напорної лінії в зливну), а переливний клапан застосовується для підтримання заданого тиску шляхом безперервного злиття мастила під час роботи. В верстатобудуванні централізовано не виготовляються клапани для роботи тільки в аварійному режимі; запобіжні клапани верстатних гідросистем, як правило, працюють в режимі переливних клапанів. В залежності від заданих величин витрати робочої рідини і тиску на вході вибираємо запобіжно-переливний клапан типу: Г54-33М [1, ст. 152].

Технічні характеристики запобіжно-переливного клапану Г54-33М.

Діаметр умовного проходу, мм............................................................. 16

Витрати мастила, л/хв.:

номінальні...................................................................................40

максимальне ...............................................................................80

мінімальне....................................................................................3.

Внутрішні втрати, см3/хв..........................................................................35

Номінальний перепад тиску, МПа...........................................................0,6

Тиск на вході, МПа:

номінальний…………………………………………………….20

максимальний…………………………………………………..23

Сумарні витрати, см3/хв., не більше........................................................200.

Тип електромагніту...............................................................................МТ 4202Г.

Хід, мм....................................................................................................... 5.

Тягове зусилля, Н..................................................................................... 10.

Напруга, В..................................................................................................220.

Найбільше число включень в час............................................................2300.

Маса, кг......................................................................................................4,6.

3.3 Вибір зворотного клапана.

Зворотні клапани призначені для вільного пропущення робочої рідини в одному напрямку і для перекриття руху рідини в зворотному напрямку. Зворотний клапан конструктивно подібний запобіжному клапану з тією лише різницею, що в ньому застосовується пружина з малим зусиллям, призначена лише для подолання сил тертя при посадці запірного елемента на сідло. Застосовують зворотні клапани з кульковими і конусними запірними елементами.

Зворотні клапани застосовують:

а) у схемах, що складаються з декількох насосів чи насоса і гидропневмоакумулятора, для виключення взаємного впливу при їхній одночасній роботі;

б) у блоках фільтрації, встановлюваних у реверсивних гідролініях, для забезпечення руху рідини через фільтр тільки в одному напрямку;

в) у гідроприводах із замкнутою циркуляцією як підживлюючі клапани.

Основними параметрами зворотних клапанів є умовний прохід; номінальний тиск; номінальна витрата; перепад тисків при номінальній витраті; витрати робочої рідини при номінальному тиску в сполученні клапан-сідло.

Зворотній клапан

вибирається в залежності від витрати

мастила в л/хв. Для нашого випадку при

![]() л/хв.

вибираємо зворотній клапан типу Г51-23

(ГОСТ 21464-76)

[1,

ст. 148-151].

л/хв.

вибираємо зворотній клапан типу Г51-23

(ГОСТ 21464-76)

[1,

ст. 148-151].

Технічні характеристики зворотного клапана Г51-23.

Діаметр умовного проходу, мм – 16

Витрата мастила, л/хв.:

номінальний – 40

Робочий тиск, МПа:

максимальний – 20;

мінімальний – 0,35.

Перепад тиску при номінальній витраті не більше, МПа – 0,3.

Тиск відкриття клапана при витраті мастила 1-3 л/хв. не меньше – 0,15 МПа.

Втрати мастила при максимальному робочому тиску не більше 8 см3/хв.

Маса, кг – 1,6.

Вибір дроселя

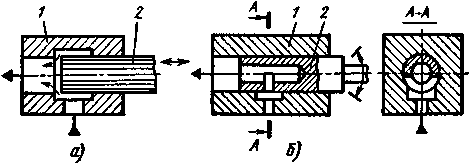

Дросель - регулюючий гідроапарат, призначений для підтримки заданої витрати робочої рідини в гідролінії в залежності від перепаду тисків на дроселі.. Такі регульовані дроселі застосовують у гідроприводах для регулювання швидкості руху вихідних ланок гідродвигунів, що працюють у режимах постійних навантажень. Дроселі по конструкції запірно-регулюючих елементів підрозділяють на золотникові і кранові. На мал. 3.3.1, а показана конструктивна схема золотникового дроселя, у якому робочий прохідний перетин створюється кромками розточки корпуса 1 і золотника 2. Для зміни площі робочого прохідного перетину дроселя необхідно переміщати золотник в осьовому напрямку. На мал. 3.3, б показана конструктивна схема кранового дроселя, у якому робочий прохідний перетин створюється між розточкою корпуса 1 і вузькою щілиною, виконаної в порожньому крані 2. Для зміни площі робочого прохідного перетину дроселя необхідно повернути кран у ту чи іншу сторону.

Рис.3.3.1 – Конструктивні схеми гідродроселей

Гідроддросель

вибирається в залежності від витрати

робочої рідини в л/хв. Для нашого випадку

при

![]() л/хв. вибираємо гідродросель шляховийтипу

Г 55-23А

[1,

ст. 186-187].

л/хв. вибираємо гідродросель шляховийтипу

Г 55-23А

[1,

ст. 186-187].

Технічні характеристики гідро дроселя Г55-23А.

Діаметр умовного проходу, мм – 16.

Витрата робочої рідини, л/хв.:

максимальна – 40;

мінімальна - 0,15.

Робочий тиск, МПа:

максимальний – 10;

мінімальний – 0,3.

Перепад тиску в дроселі, МПа, не менше – 0,2

Різниця між робочим тиском і тиском налагодження

запобіжного клапана, МПа, не менше – 0,8.

Витрата мастила через повністю закритий дросель при

максимальному робочому тиску, см3/хв – 80.

Втрата мастил з дренажного отвору, не більше, см3/хв – 40.

Віброміцність – 3 ст.жорсткості по ОСТ2Н90-16-83.

Вібростійкість – 3 ст.хорсткості по ОСТ2Н90-16-83 .

Маса, кг – 10,6.

3.5 Вибір фільтра.

Фільтром називають апарат для поділу рідких неоднорідних сумішей методом фільтрування. В основі методу фільтрування лежить процес, при якому рідину навмисно пропускають через пористе середовище чи поверхню з отворами чи щілинами. При цьому зважені частки затримуються пористим середовищем.

Основними складовими частинами конструкції фільтра є його корпус і змінний фільтруючий елемент. У залежності від конструкції фільтруючих перегородок фільтруючі елементи підрозділяють на щілинні, сітчасті і пористі. Найменування фільтра звичайно відповідає найменуванню фільтруючого елемента, що входить у нього, наприклад щілинні фільтри. В інших випадках у найменування фільтра входить найменування фільтруючого елемента, наприклад фільтри з паперовими фільтроелементами. У залежності від виду потоку робочої рідини фільтри підрозділяють на відстійні і прямоточні.

До основних параметрів фільтрів відносять номінальну тонкість фільтрування в мкм, номінальний тиск рідини, номінальна витрата рідини, умовний прохід, припустимий перепад тисків на фільтроелементі, ресурс роботи фільтроелемента.

Під тонкістю фільтрування розуміють можливість фільтроелемента утримувати частки визначеного розміру, що забруднюють робочу рідину. Розрізняють абсолютну і номінальну тонкості фільтрування. Абсолютна тонкість фільтрування характеризується мінімальним розміром часток, цілком затримуваних фільтруючим елементом. Під номінальною тонкістю фільтрування розуміють мінімальний розмір часток, затримуваних фільтроелементом, число яких складає 90-95% часток загрязнителя такого ж розміру, що знаходяться в невідфільтрованій рідині. Установлено ряди номінальних тонкостей фільтрування 1, 2, 5, 10, 16, 25, 40, 63 і 80 мкм (ДСТ 14066—68). У залежності від номінальної тонкості фільтрування можна умовно виділити фільтри грубої (до 15 мкм), нормальної (до 10 мкм), тонкої (до 5 мкм) і особливо тонкого очищення (до 1 мкм).

Фільтр

вибирається відповідно до витрати

робочої рідини. Відповідно при

![]() л/хв.

вибираємо фільтр типу ФС50-25[1,

ст. 287,301].

л/хв.

вибираємо фільтр типу ФС50-25[1,

ст. 287,301].

Технічні характеристики фільтра ФС50-25.

Діаметр умовного проходу, мм – 20.

Номінальна тонкість фільтрації, мкм – 25.

Номінальна пропустима здатність, л/хв. – 50.

Маса, кг – 1,9.

Номінальний тиск РН , МПа – 0,63.

Номінальний перепад тиску, МПа – 0,1.

Перепад тиску, при якому спрацьовує електронно-візуальний сигналізатор – 0,30,03 МПа, перепускний клапан 0,380,03 МПа.

Розрахунок і вибір насоса.

Насоси відносяться до роторних гідромашин.

Під роторними гідромашинами розуміють об'ємні роторні насоси і гідромотори. У роторних гідромашинах рухливі елементи, що утворять робочі камери, роблять обертальний або обертальний і зворотно-поступальний рухи. Роторні насоси, застосовувані в об'ємних гідроприводах, призначені для створення потоку робочої рідини шляхом перетворення механічної енергії в гідравлічну.

Робочі процеси в роторних гідромашинах відбуваються в робочих камерах (простір об'ємної гідромашини, обмежене робочими поверхнями робочих елементів, що періодично змінює свій обсяг і поперемінно сполучене з місцями входу і виходу робочої рідини). Робочий цикл складається з наступних процесів: у насосах – всасування і витиснення (нагнітання).

Для того, щоб вибрати насос потрібно перевірити умову, яка передбачає щоб втрати в гідросистемі були менші за ті, на які розрахований насос. Тобто:

![]() МПа.

МПа.

![]() МПа;

МПа;

Рахуємо сумарні втрати тиску на гідроагрегатах:

![]() ;

;

![]() МПа;

МПа;

Потужність насосу розраховується за формулою:

![]() Вт = 8,4 кВт.

Вт = 8,4 кВт.

Отже, за попередньо розрахованою умовою і за подачею робочої рідини в л/хв вибираємо пластинчатий нерегульований насос типу Г12-24М [1, ст. 22].

Технічні характеристики гідронасосу Г12-24М

Подача не менше, л/хв. – 70.

Робочий об’єм, см3 – 80.

Тиск на виході з насосу, МПа:

номінальний – 6,3;

граничний – 7.

Частота обертання, об/хв.:

номінальна – 960;

максимальна – 960;

мінімальна – 600.

Номінальна потужність, кВт – 9.

Затрачувальна потужність при тиску на виході із насосу рівним 0, кВт – 1,5.

КПД при номінальному режимі роботи:

Об’ємний, не менше – 0,9;

Повний, не менше – 0,82.

Ресурс при номінальному режимі роботи, год не менше – 3000.

Граничне значення середнього рівня звуку при ном. режимі роботи, дБ – 82.

Маса, кг – 22.

Визначаємо потужність електродвигуна:

![]() кВт.

кВт.

Технічні характеристики асинхронного електродвигуна серії АИ

Технічні дані по ГОСТ 19523-81.

Тип двигуна – АИР160S6.

Потужність, кВт – 11.

Частота обертання, хв.-1 – 1500.

![]() ;

;

![]() ;

;

![]() –0,83.

–0,83.

3.7Вибір бака.

Гідроємністю називають пристрій, призначений для утримування в ньому робочої рідини з метою використання її в процесі роботи гідроприводу. До гидроемностей відносяться гідробаки і гідроакумулятори.

Гідробак – гідроємність, призначена для живлення об'ємного гідроприводу робочою рідиною. Гідробаки повинні також забезпечувати охолодження робочої рідини, видалення з неї повітря, осадження забруднень і температурну компенсацію зміни обсягу робочої рідини. Гідробаки можуть знаходитися під атмосферним і під надлишковим тиском. Загальні технічні вимоги до баків установлені ДСТ 16770-71.

Основні параметри гідробаків, призначених для роботи під надлишковим тиском, - номінальна місткість, максимальний тиск робочої рідини (підпору), інтервали температур робочої рідини і навколишнього середовища. Баки, призначені для роботи під надлишковим тиском, повинні піддаватися гідравлічним іспитам на міцність спробним тиском.

Часто гідробаки входять до складу насосних установок, будучи несучою конструкцією. Для підвищення міцності корпуса і кришки передбачаються ребра жорсткості, що також збільшує і тепловіддачу.

При орієнтовних розрахунках стаціонарних гідроприводів з розімкненою циркуляцією номінальну місткість бака приймають числено рівній 120-180 подачам насоса, вираженим в дм3/с, або 2-3 подачам насоса вираженим в дм3/хв.

Обираємо бак, призначений для роботи під атмосферним тиском.

Вибраний

насос Г12-24АМ, для якого

![]() л/хв.

л/хв.

Місткість бака при цьому розрахункова:

![]() дм3.

дм3.

Вибираємо нормований об’єм гідробаку [4]

![]() .

.