- •Материаловедение и ткм Методические указания к курсовой работе

- •Материаловедение и ткм Методические указания к курсовой работе

- •Содержание

- •1. Цель, содержание и общие указания по выполнению курсовой работы

- •2. Методические указания по выполнению курсовой работы

- •3. Выбор материала

- •4. Выбор метода получения заготовки

- •5. Проектирование технологического процесса получения заготовки

- •Анализ конструкции отливки

- •Разработка чертежа элементов технологии отливки

- •5.1.3 Проектирование технологической оснастки и

- •5.1.4 Описание операций технологического процесса изготовления отливки

- •6. Проектирование технологического процесса получения детали

- •7. Обеспечение требуемых механических и эксплуатационных свойств детали

- •8. Специальный вопрос

- •Литература

- •Материаловедение и ткм Методические указания к курсовой работе

- •241037, Брянск, проспект Станке Димитрова, 3

5.1.3 Проектирование технологической оснастки и

литейной формы

К технологической оснастке для изготовления отливки относятся: модели отливки и стержневые ящики, подмодельные плиты и опоки, кокиль и пресс-формы для литья в металлические формы, пресс-формы для литья по выплавляемым или газифицируемым моделям. При проектировании технологической оснастки используют соответствующие рекомендации справочной литературы и стандарты.

Литейные формы делятся на постоянные, полупостоянные и разовые. В общем машиностроении наиболее часто используются разовые песчано-глинистые литейные формы, изготовляемые в опоках [6]. Размеры опокстандартизированы по размерам «в свету» (длина и ширина без толщины стенок) (таблица 10). Минимальнаядлинаопоки складывается из максимального сечения модели отливки, расстояния между моделью и шлакоуловителем и расстояний от модели до стенки опоки. Минимальнаяширинаопоки выбирается с учётом суммирования максимального сечения модели отливки и расстояний от модели до стенки опоки. В случае получения нескольких отливок в форме учитывается расстояние между отливками. Для мелкого и среднего литья наиболее часто используют опоки с размерами: 500400; 800600; 1200900. Высота опок выбирается по таблице 11. Минимальнаявысотаопоки складывается из максимального сечения модели отливки и расстояния от верха модели до верха опоки (для верхней опоки) или низа модели до низа опоки (для нижней опоки). Размеры опок выбирают с учётом максимального использования её сечения и высоты, размещая одну или несколько отливок. Толщину слоя формовочной смеси на различных участках формы определяют по таблице 12.

В курсовой работе необходимо выбрать размеры опок и начертить форму в сборе с изображением фронтального разреза формы и вида сверху со снятой верхней опокой (рисунок 6).

Формовочная смесь на чертеже формы показывается точками, в сечениях дополнительно штрихуется под углом 45°, расстояние между линиями штриховки в 2 раза больше, чем при штриховке металлов. Стержни штрихуются полностью или по контуру. Полости формы и литниковые каналы оставляют светлыми.

5.1.4 Описание операций технологического процесса изготовления отливки

В курсовой работе кратко описать последовательность операций технологического процесса с указанием оборудования, материалов и инструмента, используемых при изготовлении заданной отливки. Операции и применяемое оборудование рассмотрены в учебнике [6] или в специальной литературе по литейному производству.

а)

б)

Рисунок 6 – Чертёж литейной формы в сборе

а) фронтальный разрез; б) вид сверху со снятой верхней опокой

Таблица 10 – Основные размеры опок, мм (ГОСТ 2133–75)

|

Средний размер опоки в свету |

Длина или диаметр опоки в свету |

Ширина опоки в свету | |||||||||||||||||||||||||||||||

|

250 |

300 |

360 (350) |

400 |

450 |

500 |

560 (550) |

600 |

630 (650) |

710 (700) |

750 |

800 |

900 |

1000 |

1100 |

1200 |

1400 |

(1500) |

1600 |

1800 |

2000 |

2200 |

2500 (2400) |

2600 |

2800 |

3000 |

3200 (3250) |

3600 (3500) |

3800 (3750) |

4000 |

4200 (4250) |

4500 | ||

|

До 500 |

300 |

+ |

+ |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

|

360 (350) |

+ |

+ |

+ |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– | |

|

400 |

+ |

+ |

+ |

+ |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– | |

|

450 |

+ |

+ |

+ |

+ |

+ |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– | |

|

500 |

+ |

+ |

+ |

+ |

+ |

+ |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– | |

|

560 (550) |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– | |

|

600 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– | |

|

630 (650) |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– | |

|

710 (700) |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– | |

|

750 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– | |

|

500–755 |

800 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

|

900 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– | |

|

1000 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– | |

|

1100 |

– |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– | |

|

1200 |

– |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– | |

|

756–1050 |

1400 |

– |

– |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

|

(1500) |

– |

– |

– |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– | |

|

1600 |

– |

– |

– |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– | |

|

1051–1500 |

1800 |

– |

– |

– |

– |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

|

2000 |

– |

– |

– |

– |

– |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– | |

|

2200 |

– |

– |

– |

– |

– |

– |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– | |

|

1501–2500 |

2500 (2400) |

– |

– |

– |

– |

– |

– |

– |

– |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

– |

– |

– |

– |

– |

– |

– |

– |

– |

|

2600 |

– |

– |

– |

– |

– |

– |

– |

– |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

– |

– |

– |

– |

– |

– |

– |

– | |

|

2800 |

– |

– |

– |

– |

– |

– |

– |

– |

– |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

– |

– |

– |

– |

– |

– |

– | |

|

3000 |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

– |

– |

– |

– |

– |

– | |

|

3200 (3250) |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

– |

– |

– |

– |

– | |

|

3600 (3500) |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

– |

– |

– |

– | |

|

3800 (3750) |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

– |

– |

– | |

|

4000 |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

– |

– | |

|

2501–3500 |

4200 (4250) |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

– |

|

4500 |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ | |

|

4800 (4750) |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ | |

|

5000 |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ | |

|

5600 (5500) |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ | |

|

3501–5000 |

6000 |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

– |

– |

|

6300 (6500) |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

– |

– |

– |

– | |

|

7100 (7000) |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

– |

– |

– |

– |

– |

– |

– | |

|

Примечание. Размеры опок, указанные в скобках при проектировании не применять. | |||||||||||||||||||||||||||||||||

Таблица 11 – Высота опок (ГОСТ 2133–75)

|

Длина или диаметр опоки в свету, мм |

Высота опоки, мм | ||||||||||||||||||

|

50 |

75 |

100 |

120 |

150 |

175 |

200 |

250 |

300 |

360 |

400 |

460 |

500 |

560 |

600 |

710 |

800 |

900 |

1000 | |

|

300 |

+ |

+ |

+ |

+ |

+ |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

|

360 |

+ |

+ |

+ |

+ |

+ |

+ |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

|

400 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

|

450 |

– |

+ |

+ |

+ |

+ |

+ |

+ |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

|

500 |

– |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

|

560 |

– |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

|

600 |

– |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

|

630 |

– |

– |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

|

710 |

– |

– |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

– |

– |

– |

– |

– |

– |

– |

– |

– |

|

750 |

– |

– |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

– |

– |

– |

– |

– |

– |

– |

– |

– |

|

800 |

– |

– |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

– |

– |

– |

– |

– |

– |

– |

– |

|

900 |

– |

– |

– |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

– |

– |

– |

– |

– |

– |

– |

|

1000 |

– |

– |

– |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

– |

– |

– |

– |

– |

– |

|

1100 |

– |

– |

– |

– |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

– |

– |

– |

– |

|

1200 |

– |

– |

– |

– |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

– |

– |

– |

– |

|

1400 |

– |

– |

– |

– |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

– |

– |

– |

– |

|

1500 |

– |

– |

– |

– |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

– |

– |

– |

– |

|

1600 |

– |

– |

– |

– |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

– |

– |

– |

– |

|

1800 |

– |

– |

– |

– |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

– |

– |

– |

– |

|

2000 |

– |

– |

– |

– |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

– |

– |

– |

– |

|

2200 |

– |

– |

– |

– |

– |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

– |

– |

– |

– |

|

2500 |

– |

– |

– |

– |

– |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

– |

– |

|

2600 |

– |

– |

– |

– |

– |

– |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

– |

– |

|

2800 |

– |

– |

– |

– |

– |

– |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

– |

– |

|

3000 |

– |

– |

– |

– |

– |

– |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

3200 |

– |

– |

– |

– |

– |

– |

– |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

3600 |

– |

– |

– |

– |

– |

– |

– |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

3800 |

– |

– |

– |

– |

– |

– |

– |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

4000 |

– |

– |

– |

– |

– |

– |

– |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

4200 |

– |

– |

– |

– |

– |

– |

– |

– |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

4500 |

– |

– |

– |

– |

– |

– |

– |

– |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

4800 |

– |

– |

– |

– |

– |

– |

– |

– |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

Таблица 12 – Зависимость толщины слоя формовочной смеси на различных участках формы от массы отливки

|

Масса отливки, кг |

Минимально допустимая толщина слоя, мм | ||||

|

от верха модели до верха опоки |

от низа модели до низа опоки |

от модели до стенки опоки |

между моделями |

между моделью и шлако-уловителем | |

|

До 5 |

40 |

50 |

20 |

30 |

30 |

|

5 – 10 |

50 |

60 |

30 |

40 |

30 |

|

11 – 25 |

60 |

70 |

40 |

50 |

30 |

|

26 – 50 |

70 |

90 |

50 |

60 |

40 |

|

51 – 100 |

90 |

100 |

60 |

70 |

50 |

|

101 – 250 |

100 |

120 |

70 |

100 |

60 |

|

251 – 500 |

120 |

150 |

80 |

– |

70 |

|

501 – 1000 |

150 |

200 |

90 |

– |

120 |

|

1001 – 2000 |

200 |

250 |

100 |

– |

150 |

|

2001 – 3000 |

250 |

300 |

125 |

– |

200 |

|

3001 – 4000 |

275 |

350 |

150 |

– |

225 |

|

4001 – 5000 |

300 |

370 |

175 |

– |

250 |

|

5001 – 10000 |

350 |

400 |

200 |

– |

250 |

|

Более 10000 |

400 |

450 |

250 |

– |

250 |

5.2. Технологический процесс изготовления поковки

Разработка технологического процесса изготовления поковки включает в себя:

- нанесение на чертёж детали элементов технологии поковки;

- разработку чертежа поковки;

- разработку чертежа чистового ручья штампа;

- определение размеров исходной заготовки;

- выбор режимов штамповки.

5.2.1 Разработка чертежа элементов технологии поковки

Элементы технологии поковки определены ГОСТ 7505-89. Чертёж элементов технологии поковки разрабатывается на основе чертежа детали в соответствии с ГОСТ 3.1126-88 (рисунок 7,а).

Контуры детали на чертеже поковки показываются тонкой линией. При этом допускается не изображать отдельные элементы детали. На чертеже указываются также величины припусков, уклонов, радиусов, остатков облоя (рисунок 7,б).

При разработке чертежа элементов технологии поковки необходимо проработать следующие вопросы:

а) Расчёт массы детали

Масса детали Мдет(кг) рассчитывается по формуле:

Мдет=Vдет,

где Vдет– объем детали по чертежу, см3(Vдетвычисляют через объёмы элементарных фигур, на которые делится деталь);- плотность материала, г/см3(для стали= 7,85 г/см3).

б) Выбор оборудования для изготовления поковки. Выбор метода штамповки

Обосновать выбор оборудования для изготовления поковки и дать его краткую характеристику. Обосновать выбор метода штамповки (в открытых или закрытых штампах) [6].

в) Выбор плоскости разъёма штампа

Плоскость разъёма штампа должна обеспечивать свободное извлечение поковки из штампа и располагаться по возможности таким образом, чтобы ручьи имели наименьшую глубину и ширину. Исключение делают в тех случаях, когда иное положение поковки приводит к снижению припусков и напусков и экономии металла. Трудновыполнимые части (рёбра, выступы, бобышки) следует располагать в верхней части штампа. Разъём штампа следует выбирать так, чтобы к плоскости разъёма примыкали вертикальные поверхности. Плоскость разъёма штампа показывается тонкой линией; по краям линии ставится знак .

а)

б)

Рисунок 7 – Чертежи детали с элементами технологии (а)

и поковки (б)

г) Определение массы поковки

Масса поковки Мпок(кг) ориентировочно определяется по формуле:

Мпок = Мд·К1,

где Мд – масса детали по чертежу, кг;

К1– коэффициент, учитывающий отходы металла в стружку при механической обработке поковки (таблица 13).

Таблица 13 – Коэффициент К1для определения ориентировочной расчётной массы поковки

|

Характеристика детали |

Типовые представители |

К1 |

|

Удлинённой формы |

– |

– |

|

С прямой осью |

Валы, оси, цапфы, шатуны |

1,3 – 1,6 |

|

С изогнутой осью |

Рычаги, сошки рулевого управления |

1,1 – 1,4 |

|

Круглые и многогранные в плане |

– |

– |

|

Круглые |

Шестерни, ступицы, фланцы |

1,5 – 1,8 |

|

Квадратные, прямоугольные, многогранные |

Фланцы, ступицы, гайки |

1,3 – 1,7 |

|

С отростками |

Крестовины, вилки |

1,4 – 1,6 |

|

Комбинированные формы (сочетающие элементы 1 и 2-й конфигурации) |

Поворотные кулаки, коленчатые валы |

1,3 – 1,8 |

|

С большим числом необрабатываемых поверхностей |

Балки передних осей, рычаги переключения коробок передач, крюки |

1,1 – 1,3 |

|

С отверстиями, углублениями, поднутрениями, не выполняемыми в поковке при штамповке |

Полые валы, фланцы, блоки шестерён |

1,8 – 2,2 |

д) Назначение припусков на механическую обработку

Величина припуска зависит от требуемой точности, массы, группы стали и степени сложности. Точность изготовления задаётся заказчиком или принимается конструктором. Различают два класса точности изготовления: повышенная (класс I) и нормальная (классII). Поковки, требующие более точного изготовления, чем предусмотрено классомI, изготовляются по специальному классу.

Различают также две группы сталей М1 и М2. К группе М1 относят углеродистую сталь, а также легированную сталь с содержанием углерода менее 0,45% и легирующих элементов до 2,0%. Легированная сталь (кроме указанной в группе М1) относится к группе М2.

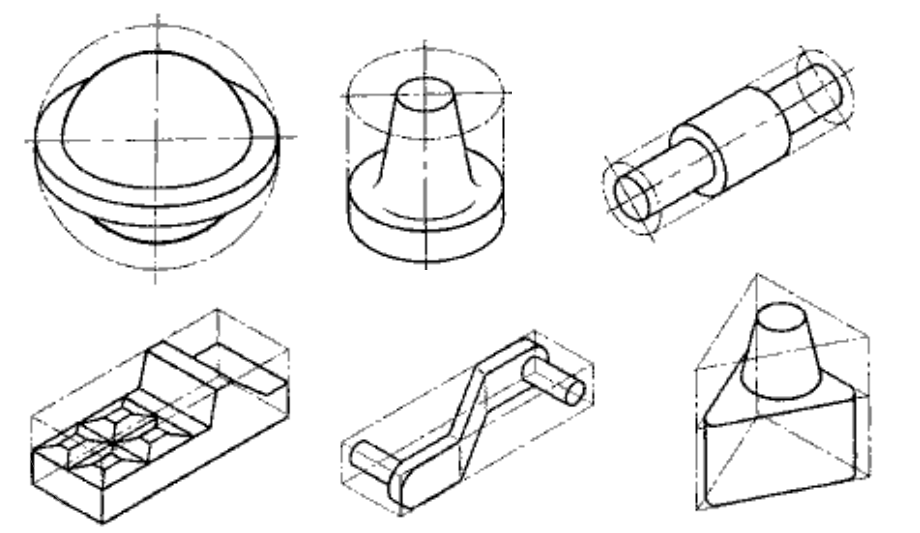

Степень сложности поковки отражает сложность формы поковки (отличие её формы от формы простой геометрической фигуры, в которую поковка вписывается). В качестве простых геометрических фигур чаще используются цилиндр или параллелепипед (рисунок 8). В расчёт принимается та из фигур, объем которой меньше.

Рисунок 8 – Схема для определения фигуры простой геометрической формы

Степень сложности (С) определяется через отношение массы (объёма) поковки к массе (объёму) фигуры

![]() .

.

Различают четыре степени сложности поковки:

свыше 0,63 до 1 – С1;

свыше 0,32 до 0,63 – С2;

свыше 0,16 до 0,32 – С3;

до 0,16 – С4.

Численное значение припуска на сторону на механическую обработку в зависимости от массы поковки, точности изготовления, группы стали, степени сложности поковки, габаритного размера обрабатываемой поверхности и параметра шероховатости определяется по таблице 14.

е) Назначение кузнечных напусков

К кузнечным напускам относятся штамповочные уклоны, радиусы закруглений, перемычки под прошивку и намётки отверстий, углубления и впадины на наружных боковых поверхностях.

Штамповочные уклоны

Штамповочные уклоны назначаются на все вертикальные относительно выбранной плоскости разъёма поверхности. Они служат для удобства извлечения поковки из штампа. Величина уклонов зависит от типа оборудования и характера уклонов (внешний или внутренний) и определяется по таблице 15.

Таблица 15-Величина штамповочных уклонов

|

Штамповочное оборудование |

Штамповочные уклоны, град | |

|

внешние |

внутренние | |

|

Молоты |

7 |

10 |

|

Прессы с выталкивателем |

5 |

7 |

|

Горизонтально-ковочные машины |

5 |

7 |

Радиусы закруглений

Радиусы закруглений служат для уменьшения напряжений в местах сопряжения поверхностей поковки. Минимальные значения радиусов закруглений наружных углов назначаются по таблице 16. Радиусы закруглений внутренних поверхностей в 3…4 раза больше табличных.

Таблица 16-Минимальные радиусы закруглений наружных углов

|

Масса поковки, кг |

Наименьшие радиусы закруглений R, мм, при глубине полости ручья штампа, мм | |||

|

до 10 |

10 – 25 |

26 –50 |

свыше 50 | |

|

до 1,0 |

1,0 |

1,5 |

2,0 |

3,0 |

|

1,0 – 6,0 |

1,5 |

2,0 |

2,5 |

3,5 |

|

6,1 – 16,0 |

2,0 |

2,5 |

3,0 |

4,0 |

|

16,1 – 40,0 |

2,5 |

3,0 |

4,0 |

5,0 |

|

40,1 – 100 |

3,0 |

4,0 |

5,0 |

7,0 |

|

свыше 100 |

4,0 |

5,0 |

6,0 |

8,0 |

Перемычки отверстий

Отверстия или углубления в поковках выполняют при поперечном размере или диаметре больше или равном высоте поковки, но не менее 30 мм. Отверстия делают глубиной до 0,8 их диаметра, оставляя толщину перемычки равной 0,1…0,2 диаметра, и до трёх диаметров – при изготовлении на горизонтально-ковочных машинах.

ж) Уточнение массы поковки

![]() ,

кг

,

кг

Объем поковки (VПОК) определяется по чертежу поковки. Если масса поковки выйдет за пределы значения массы (таблица 14), по которому ранее определялся припуск, необходимо назначить другие припуски и повторно определить массу поковки.

з) Определение массы и размеров заготовки

Масса заготовки определяется исходя из массы поковки.

![]() ,

,

где К2– коэффициент, учитывающий припуск металла на угар и заусенец.

При открытой штамповке К2≈1,25.

При закрытой штамповке К2≈1,0.

В качестве исходной заготовки под поковку используют прокат круглого, квадратного, прямоугольного или фасонного профиля.

Для поковок, изготавливаемых осадкой диаметр исходной заготовки Dили сторону квадратаА(см) определяют по формулам:

![]() ;

; ![]() ,

,

где m– коэффициент, обозначающий отношениеl/Dилиl/A, принимаем

m= 1,5…2,5.

Если применяют метод вытяжки заготовки, то поперечное сечение заготовки принимают равным максимальному сечению поковки.

Длину цилиндрической или квадратной заготовок определяют по формулам:

![]() ;

; ![]() .

.

Рассчитанные размеры заготовок (DилиA) должны соответствовать стандартным размерам проката (таблица 17).

Таблица 17 - Сортамент круглой, квадратной и шестигранной стали

|

Номинальный размер, мм |

Круг |

Квадрат |

Шестигранник |

Допуск, мм при точности | |||||

|

Площадь сечения, мм2 |

Масса 1 м, кг |

Площадь сечения, мм2 |

Масса 1 м, кг |

Площадь сечения, мм2 |

Масса 1 м, кг |

обычной (В) |

повышен-ной (Б,П) |

высокой (А) | |

|

5 |

19,6 |

0,15 |

25 |

0,20 |

- |

- |

+0,3 -0,5 |

+0,2 -0,5 (+0,1)* (-0,3) |

+0,1 -0,2 |

|

5,5 |

23,8 |

0,19 |

- |

- |

- |

- | |||

|

6 |

28,3 |

0,22 |

36 |

0,28 |

- |

- | |||

|

6,3 |

31,2 |

0,24 |

- |

- |

- |

- | |||

|

6,5 |

33,2 |

0,26 |

- |

- |

- |

- | |||

|

7 |

38,5 |

0,30 |

49 |

0,39 |

- |

- | |||

|

8 |

50,3 |

0,39 |

64 |

0,50 |

55,4 |

0,43 | |||

|

9 |

63,6 |

0,50 |

81 |

0,64 |

70,1 |

0,55 | |||

|

10 |

78,5 |

0,32 |

100 |

0,79 |

86,7 |

0,68 |

+0,1 -0,5 |

+0,1 -0,3 | |

|

11 |

95,0 |

0,75 |

121 |

0,95 |

104,8 |

0,82 | |||

|

12 |

113,1 |

0,89 |

144 |

1,13 |

124,7 |

0,93 | |||

|

13 |

132,7 |

1,04 |

169 |

1,33 |

146,3 |

1,15 | |||

|

14 |

153,9 |

1,21 |

196 |

1,54 |

169,7 |

1,33 | |||

|

15 |

170,7 |

1,39 |

225 |

1,77 |

194,8 |

1,53 | |||

|

16 |

201,1 |

1,58 |

256 |

2,01 |

221,7 |

1,74 | |||

|

17 |

227,0 |

1,78 |

289 |

2,27 |

249,0 |

1,96 | |||

|

18 |

254,5 |

2,00 |

324 |

2,54 |

280,6 |

2,20 | |||

|

19 |

383,5 |

2,23 |

361 |

2,82 |

312,6 |

2,45 | |||

|

20 |

314,2 |

2,47 |

400 |

3,14 |

346,4 |

2,72 |

+0,4 -0,5 |

+0,2 -0,5 (+0,2)* (-0,4) |

+0,2 -0,3 |

|

21 |

346,4 |

2,72 |

441 |

3,46 |

382,2 |

3,00 | |||

|

22 |

380,1 |

2,98 |

484 |

3,80 |

419,1 |

3,29 | |||

|

24 |

452,4 |

3,55 |

576 |

4,52 |

491,6 |

3,86 | |||

|

25 |

490,9 |

3,85 |

625 |

4,91 |

541,2 |

4,25 | |||

|

26 |

530,9 |

4,17 |

676 |

5,30 |

584,7 |

4,59 |

+0,4 -0,7

|

+0,2 -0,7

(+0,2)* (-0,6) |

+0,2 -0,5 |

|

27 |

572,6 |

4,49 |

- |

- |

- |

- | |||

|

28 |

615,8 |

4,83 |

784 |

6,15 |

679,0 |

5,33 | |||

|

29 |

660,5 |

5,18 |

841 |

6,60 |

- |

- | |||

|

30 |

706,9 |

5,55 |

900 |

7,06 |

779,4 |

6,12 | |||

|

31 |

754,8 |

5,92 |

961 |

7,54 |

- |

- | |||

|

32 |

804,2 |

6,31 |

1024 |

8,04 |

886,8 |

6,96 | |||

|

33 |

853,3 |

6,71 |

1089 |

8,55 |

- |

- | |||

|

34 |

907,9 |

7,13 |

1156 |

9,07 |

1001 |

7,86 | |||

|

35 |

962,1 |

7,55 |

1225 |

9,62 |

- |

- | |||

|

36 |

1018,0 |

7,99 |

1296 |

10,17 |

1122 |

8,81 | |||

|

37 |

1075 |

8,44 |

1369 |

10,75 |

- |

- | |||

|

38 |

1134 |

8,90 |

1414 |

11,24 |

1251 |

9,82 | |||

|

39 |

1195 |

9,38 |

1521 |

11,94 |

- |

- | |||

|

40 |

1257 |

9,86 |

1600 |

12,56 |

1386 |

10,88 | |||

|

41 |

1320 |

10,36 |

1681 |

13,20 |

- |

- | |||

|

42 |

1385 |

10,88 |

1764 |

13,85 |

1527 |

11,99 | |||

|

43 |

1452 |

11,40 |

- |

- |

- |

- | |||

|

44 |

1520 |

11,94 |

- |

- |

- |

- | |||

|

45 |

1590 |

12,48 |

2025 |

15,90 |

1754 |

13,77 | |||

|

46 |

1662 |

13,05 |

2116 |

16,61 |

- |

- | |||

|

47 |

1753 |

13,75 |

- |

- |

- |

- | |||

|

48 |

1810 |

14,20 |

2304 |

18,09 |

2000 |

15,66 | |||

Продолжение таблицы 17

|

Номинальный размер, мм |

Круг |

Квадрат |

Шестигранник |

Допуск, мм при точности | |||||

|

Площадь сечения, мм2 |

Масса 1 м, кг |

Площадь сечения, мм2 |

Масса 1 м, кг |

Площадь сечения, мм2 |

Масса 1 м, кг |

обычной (В) |

повышен-ной (Б,П) |

высокой (А) | |

|

50 |

1964 |

15,42 |

2500 |

19,62 |

2164 |

16,99 |

+0,4 -1,0 (+0,2)* (-0,9) |

+0,2 -1,0 (+0,2)* (-0,7) |

+0,2 -0,8 |

|

52 |

2124 |

16,67 |

2704 |

21,23 |

2340 |

18,40 | |||

|

53 |

2206 |

17,32 |

- |

- |

- |

- | |||

|

54 |

2248 |

17,65 |

- |

- |

- |

- | |||

|

55 |

2376 |

18,65 |

3025 |

23,75 |

3620 |

20,58 | |||

|

56 |

2463 |

19,33 |

- |

- |

- |

- | |||

|

58 |

2642 |

20,74 |

3364 |

26,40 |

- |

- | |||

|

60 |

2827 |

22,19 |

3600 |

28,26 |

3118 |

25,50 |

+0,5 -1,1 |

+0,3 -1,1

(+0,3)* (-1,0) |

+0,3 -0,9 |

|

62 |

3019 |

23,70 |

- |

- |

- |

- | |||

|

63 |

3117 |

24,47 |

3969 |

31,16 |

3437 |

26,68 | |||

|

65 |

3318 |

26,05 |

4225 |

33,17 |

3659 |

28,70 | |||

|

67 |

3526 |

27,68 |

- |

- |

- |

- | |||

|

68 |

3632 |

28,51 |

- |

- |

- |

- | |||

|

70 |

3848 |

30,21 |

4900 |

38,46 |

4243 |

33,30 | |||

|

72 |

4072 |

31,96 |

- |

- |

- |

- | |||

|

75 |

4418 |

34,68 |

- |

- |

48,71 |

38,24 | |||

|

78 |

4778 |

37,51 |

5625 |

44,16 |

- |

- | |||

|

80 |

5027 |

39,46 |

6400 |

50,24 |

- |

- |

+0,5 -1,3 |

+0,3 -1,3 (+0,4)* (-1,2) |

+0,3 -1,1 |

|

82 |

5281 |

41,46 |

- |

- |

- |

- | |||

|

85 |

5675 |

44,55 |

7225 |

56,72 |

6257 |

49,12 | |||

|

90 |

6368 |

49,94 |

8100 |

63,58 |

7015 |

55,07 | |||

|

95 |

7088 |

55,64 |

9025 |

70,85 |

7816 |

61,36 | |||

|

100 |

7854 |

61,65 |

10000 |

78,5 |

8660 |

67,98 |

+0,6 -1,7 |

+0,4 -1,7 (+0,5)* (-1,5) |

|

|

105 |

8659 |

67,97 |

10812 |

84,9 |

| ||||

|

110 |

9503 |

74,60 |

11866 |

93,1 | |||||

|

115 |

10387 |

81,54 |

13225 |

103,8 | |||||

|

120 |

11310 |

88,73 |

14122 |

110,9 |

|

+0,8 -2,0 |

+0,6 -2,0 | ||

|

125 |

12272 |

96,33 |

15323 |

120,3 | |||||

|

130 |

13273 |

104,20 |

16598 |

130,3 | |||||

|

135 |

14314 |

112,36 |

- |

- | |||||

|

140 |

15394 |

120,34 |

18537 |

145,5 | |||||

|

145 |

- |

- |

21025 |

164,9 | |||||

|

150 |

17672 |

138,72 |

22068 |

173,2 | |||||

|

160 |

20106 |

157,83 |

25357 |

198,8 |

|

+0,9 -2,5 |

Не устанавливается | ||

|

170 |

22698 |

178,18 |

28596 |

224,2 | |||||

|

180 |

25447 |

199,76 |

32091 |

251,6 | |||||

|

190 |

28353 |

222,57 |

35650 |

279,5 | |||||

|

200 |

31416 |

246,62 |

39553 |

310,1 | |||||

|

210 |

34636 |

27189 |

Прокат больших размеров поставляется по соглашению сторон |

+1,2 -3,0 | |||||

|

220 |

38013 |

298,40 | |||||||

|

230 |

41548 |

326,15 | |||||||

|

240 |

45239 |

335,13 | |||||||

|

250 |

49088 |

385,34 | |||||||

|

* Допускаемые отклонения относятся только к шестиграннику, который изготовляется лишь обычной и повышенной точности | |||||||||

и) Определение размеров облойной канавки

Поперечное сечение облойной канавки показано на рисунке 9. Размеры и площадь сечения облойной канавки определяют по высоте перемычки облойной канавки h3(таблица 18).

Рисунок 9 – Форма и размеры облойной канавки

Таблица 18 – Размеры облойной канавки

|

h3, мм |

h1, мм |

R, мм |

b3, мм |

b1, мм |

S3, мм |

|

0,6 |

3 |

1 |

6 |

18 |

52 |

|

0,8 |

3 |

1 |

6 |

20 |

69 |

|

1,0 |

3 |

1 |

7 |

22 |

80 |

|

1,6 |

3,5 |

1 |

8 |

22 |

102 |

|

2,0 |

4 |

1,5 |

9 |

25 |

136 |

|

3,0 |

5 |

1,5 |

10 |

28 |

201 |

|

4,0 |

6 |

2 |

11 |

30 |

268 |

|

5,0 |

7 |

2 |

12 |

32 |

343 |

|

6,0 |

8 |

2,5 |

13 |

35 |

435 |

|

8,0 |

10 |

3 |

14 |

36 |

601 |

|

10,0 |

12 |

3 |

15 |

40 |

768 |

Высота перемычки облойной канавки определяется по формулам:

– для поковки произвольной формы в плане

![]() ,

,

где FП– площадь проекции поковки на плоскость разъёма штампа, мм;

– для поковки квадратной в плане

![]() ,

,

где АП – сторона поковки в плоскости разъёма штампа, мм;

– для поковки круглой в плане

![]() ,

,

где DП– диаметр поковки в плоскости разъёма штампа, мм.

к) Назначение режима нагрева заготовок

Температурный интервал горячей обработки давлением для углеродистых нелегированных сталей берётся в пределах:

верхний предел на 150…200°С ниже линии солидус диаграммы состояния Fe-C;

нижний предел на 30…50°С выше критической точки А1.

Температурный интервал других сталей и сплавов приведён в литературе [7].

Время нагрева Т(час) рассчитывается по формуле:

![]() ,

,

где D– диаметр заготовки, м;

k– коэффициент, равный для углеродистой и низколегированной стали 12,5, а для высоколегированной – 25.

5.2.2. Разработка чертежа чистового ручья штампа

При выполнении чертежа чистового ручья штампа изображается только сам ручей без внешних контуров штампа (рисунок 10).

Рисунок 10 – Чистовой ручей штампа