- •Министерство образования Российской Федерации Брянская государственная инженерно-технологическая академия

- •Брянск – 2004

- •Окончание прил. 2

- •5. На зубофрезерных станках

- •6. На зубоотделочных (шевинговальных) станках

- •7. На горизонтально-протяжных станках

- •Введение

- •Описание конструкции и назначения детали

- •3. На горизонтально- и вертикально-фрезерных станках

- •4. На вертикально-сверлильных станках

- •2. На круглошлифовальных станках

- •Анализ технологичности конструкции детали

- •Выбор вида и способа получения заготовки

- •1. На токарных станках

- •Составление плана обработки каждой из поверхностей заготовки. Определение общих и межоперационных припусков на обработку, размеров и допусков на них

- •Список использованной литературы

- •Библиографический список

- •Оформление технологической документации

- •Разработка технологического маршрута изготовления детали

- •Выбор оборудования, приспособлений и инструмента

- •Разработка операционной технологии изготовления детали

Выбор оборудования, приспособлений и инструмента

При выборе оборудования для каждой технологической операции и его обосновании необходимо особое внимание обращать на соответствие габаритов рабочего пространства станка

справочной литературе [12, с. 282].

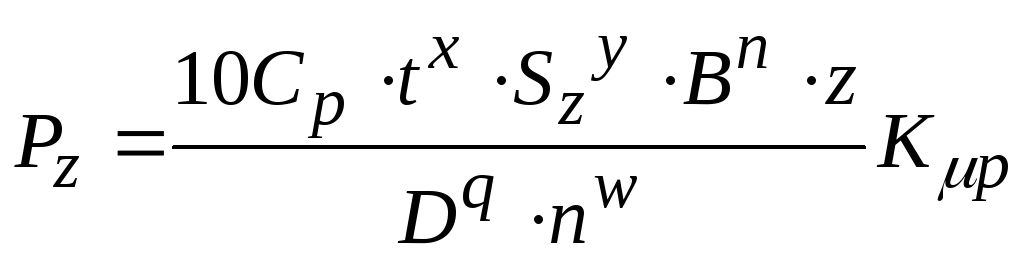

Сила

резания равна (Н)

.

.

Значения Ср и показатели степени выбираются из [12, табл. 41, с. 291]; Kp – [12, табл. 9, с. 269].

Ср=825;

х=1,0;

у=0,75;

u=1,1;

q=1,3;

w=0,2;

![]() .

.

![]() Н.

Н.

Мощность резания

![]() кВт.

кВт.

з) Мощность привода станка 6Р13:

Nэд=10 кВт; при КПД =0,75 имеем

Nпр=Nэд 0,75=100,75=7,5 кВт.

Nпр Nэ, следовательно, обработка при выбранных режимах возможна.

Нормирование проводится по приближенной методике.

Штучно калькуляционное время Тшт.к, в минутах на операцию

![]() , (5)

, (5)

где Тп.з – подготовительно-заключительное время на операцию, мин; пдет – число деталей в партии, шт.; Тшт – штучное время на операцию, мин.

Подготовительно-заключительное время зависит от типа и размера станка, применяемых приспособлений и количества режущих инструментов. Нормативы этого времени приводятся в таблицах (прил. 2).

Норма штучного времени на операцию

![]() , (6)

, (6)

где Тшт– технологическое (основное) время, мин;Тв– вспомога-

диаметром D=250 мм с числом зубьев z=8. Геометрические параметры фрезы: =60°; 0=30°; 1=15°; =+5°; =-5°; =12°.

а) Назначаем глубину резания t и подачу S, припуск снимаем за один рабочий ход: t=П=1,5 мм. Для достижения шероховатости Rz=16 мкм при 1=5° и в >700 МПа – рекомендуется подача S=1+0,7 мм/об. Выбираем S=1 мм/об. Подача на зуб фрезы составит Sz= S / z =0,125 мм/зуб.

б) Для фрезы с D=250 мм назначаем период стойкости Т=240 мин.

в) Определяем скорость резания v (м/мин), принимая ширину заготовки b равной ширине фрезерования B.

Скорость резания – окружная скорость фрезы, м/мин

![]() .

(4)

.

(4)

По справочнику [2] находим значения коэффициентов Сv=332; q=0,2; m=0,2; х=0,1; у=0,4; u=0,2; р=0.

Для стали 35ХМ поправочный коэффициент Кv=750/в=750/780=0,96.

![]() м/мин.

м/мин.

г) Определяем частоту вращения шпинделя станка:

![]() мин

-1.

мин

-1.

Корректируем частоту вращения шпинделя по паспортным данным станка: п=300 мин -1.

Определяем действительную скорость резания vд

![]() м/мин.

м/мин.

в) Определяем минутную подачу:

![]() =

0,1258300=300

мм/мин.

=

0,1258300=300

мм/мин.

Корректируем минутную подачу по паспортным данным станка: Sм=300 мм/мин.

ж) Определяем мощность, затрачиваемую на резание по

размеров детали, на технологические возможности станка, степень использования установленной мощности двигателя, уровень автоматизации и габариты, а также на его соответствие типу производства. Более подробные рекомендации по выбору оборудования в [13, с. 50-61]. Технические характеристики металлорежущих станков в [5, с. 179-238], [2, с. 208-225, с. 336-364, 467-484, 522-530, 581-604].

При выборе приспособлений необходимо стремиться к возможно более широкому использованию принадлежностей к станкам и специальные приспособления применять только в случаях, когда нельзя иначе изготовить деталь. В курсовой работе приводится только схема специального приспособления и дается его краткое описание. В нем обосновывается выбор установочной базы, вид и число установочных элементов, тип зажимных устройств, а также вид направляющих устройств для инструмента [3, с. 207-231].

При выборе режущего и вспомогательных инструментов необходимо стремиться к использованию таковых в стандартном исполнении [2, с. 162-208, 271-336, 431-467, 505-522, 553-579] и только в случае невозможности обработки поверхности стандартным инструментом применять специальный. Мерительный инструмент выбирается по рекомендациям [2, с. 134-158].