- •1. Компоновка конструктивной схемы каркаса1

- •1.1. Разбивка сетки колонн2

- •Компоновка поперечной рамы3

- •1.2.1. Вертикальные размеры колонны4

- •1.2.2. Горизонтальные размеры колонны7

- •Разработка схемы связей по шатру здания и колоннам9

- •2.2. Расчетные усилия в подкрановой балке

- •3. Нагрузки на поперечную раму14

- •3.1. Постоянная нагрузка

- •3.2. Снеговая нагрузка

- •3.3. Нагрузки от мостовых кранов

- •3.4. Ветровая нагрузка

- •3.5. Статический расчет поперечной рамы

- •3.5.1. Выбор метода расчета

- •3.5.3. Правило заполнения исходных данных

- •3.5.4. Результаты счета

- •4. Расчет колонны

- •4.1. Определение расчетных длин колонны в плоскости действия момента

- •4.2. Подбор сечения верхней колонны

- •Условная гибкость стенки

- •4.3. Проверка устойчивости верхней части колонны в плоскости действия момента

- •4.4. Проверка устойчивости из плоскости действия момента

- •4.5. Проверяем устойчивость стенки

- •4.6. Проверка прочности (в упругой стадии)

- •4.7. Подбор сечения нижней части колонны

- •4.8. Подбор сечения ветвей колонны

- •Проверяем несущую способность

- •Площадь сечения ветви

- •Расстояние до центра тяжести ветви

- •4.9. Расчет и конструирование узла сопряжения верхней и нижней частей колонны

- •Момент инерции сечения траверсы относительно оси х-х

- •Проверяем прочность траверсы

- •4.10. Расчет и конструирование базы колонны

- •Площадь плиты

- •Напряжения под плитой

- •При толщине траверсы 14 мм

- •Требуемая длина шва

- •5. Расчет и конструирование стропильной фермы

- •5.1. Расчетная схема ригеля

- •5.1. Сбор нагрузок на ферму

- •5.2. Определение усилий в стержнях фермы

- •5.3. Подбор и проверка сечений стержней ферм

- •5.3.1. Подбор сечений верхнего пояса

- •5.3.2. Подбор сечений нижнего пояса

- •5.3.3. Подбор сечения опорного раскоса

- •5.3.4. Подбор сечений раскосов и стоек

- •5.4. Расчет сварных швов прикрепления раскосов и стоек к фасонкам и поясам фермы

- •Справочные данные по мостовым кранам

- •Определение максимальных усилий в подкрановой балке

- •Размеры сечений элементов подкрановых балок пролетами 6 и 12 м

- •Данные для определения максимальной толщины углового

- •Список литературы

Разработка схемы связей по шатру здания и колоннам9

Связи по покрытию10

1.3.2. Связи по колоннам11

1.4. Выбор схемы стропильной фермы12

2. Проверочный расчет типовой подкрановой балки

Пролет подкрановой балки равен шагу колонн вдоль здания = 12м.Режим работы кранов - 8К. Материал подкрановых балок - сталь С375;

Ry= 345МПа (приt= 10...20мм). Размеры сечения подкрановой и тормозной балок приведены в табл.5, прилож.1.

2.1. Нагрузки на подкрановую балку

Для крана грузоподъемностью 125/20 тсгруппы режима работы 8К наибольшее вертикальное усилие на колесеFк1max= 550кН,Fк2max= 580кН;вес тележкиGт= 430кН; вес крана с тележкойGк= 1750кН; тип кранового рельса КР70. Схема крана и крановой нагрузки приведена на рис.2. В целях упрощения расчета принимаем

![]() = (Fк1max+Fк2max)/2

= (550 + 580)/2 = 565кН.

= (Fк1max+Fк2max)/2

= (550 + 580)/2 = 565кН.

Нормативное значение горизонтальной нагрузки на одно колесо, направленной поперек кранового пути, при расчете прочности подкрановых балок принимаем в соответствии с п.4.5 [5]13

![]() =

0,1Fкmax= 0,1565 = 56,5кН.

=

0,1Fкmax= 0,1565 = 56,5кН.

Расчетные значения усилий на колесо крана определяем с учетом коэффициента надежности по назначению n= 0,95.

Fк=n f f1 Fкmax= 0,951,10,951,2565 = 673кН;

Тк=n

f

f2

![]() =

0,951,10,951,156,5

= 61,7кН,

=

0,951,10,951,156,5

= 61,7кН,

где f = 1,1 - коэффициент надежности по нагрузке, п.4.8 [5];

= 0,95 - коэффициент сочетаний для групп режимов работы мостовых кранов 7К и 8К, = 0,85 для групп режимов 1К…6К, п.4.17 [5];

f1 = 1,2 и f2 = 1,1 - коэффициенты динамичности для группы режимов работы мостовых кранов 8К, f1 = 1,1 и f2 = 1,0 для групп режимов 6К и 7К, f1 = f2 = 1,0, п.4.9 [5];

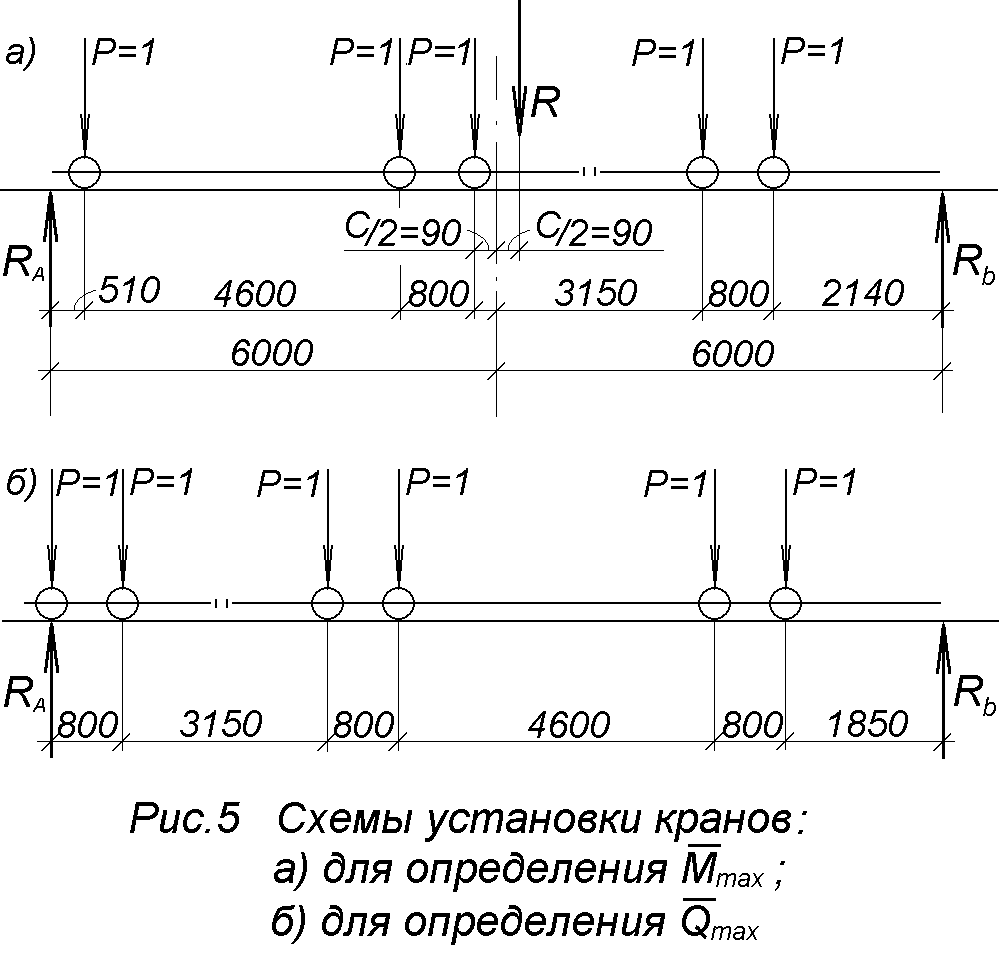

2.2. Расчетные усилия в подкрановой балке

Значения

усилий

![]() и

и

![]() от

единичных нагрузок на балке (см. табл.6,

прилож.1), установленных по схеме (рис.5)

от

единичных нагрузок на балке (см. табл.6,

прилож.1), установленных по схеме (рис.5)

![]() =

8,36м;

=

8,36м;

![]() =

3,585.

=

3,585.

Расчетные усилия в подкрановой балке от мостовых кранов:

момент в вертикальной плоскости

М =

![]() Fк= 8,36673 = 5626кНм;

Fк= 8,36673 = 5626кНм;

момент в горизонтальной плоскости

Мт=

![]() Тк= 8,3661,7 = 516кНм;

Тк= 8,3661,7 = 516кНм;

поперечная сила в вертикальной плоскости

Q=

![]() Fк= 3,585673 = 2113кН;

Fк= 3,585673 = 2113кН;

поперечная сила в горизонтальной плоскости

Qт=

![]() Тк= 3,58561,7 = 221кН.

Тк= 3,58561,7 = 221кН.

Расчетные усилия от собственного веса подкрановой балкис размерами сечения балки по табл.8, прилож.1 (рис.6) :bf.в= 450мм;tf.в= 20мм;bf.н= =400мм;tf.н= 20мм;hw= 1790мм;tw= 14мм.:

Площадь сечения балки (см. рис.6)

А = bf.вtf.в +bf.нtf.н +hwtw= 452 + 402 + 1791,4 = 420,6мм.

Масса одного погонного метра балки, с учетом конструктивного коэффициента = 1,2 и коэффициента надежности по нагрузкеf = 1,05

g = f A = 1,21,05420,60,785 = 416 кгс/м = 4,16 кН/м.

![]() кНм;

кНм;

![]() кН.

кН.

Геометрические характеристики сечения подкрановой балки(рис.6):

статический момент инерции относительно оси, проходящей по нижней грани нижнего пояса

Sx=

![]() =

=

= 452(179 + 2 + 1) + 1791,4(179/2 + 2) + 4021 = 39390см3;

расстояния до центра тяжести балки

![]() см;

см;

![]() =

(2 + 179 + 2) – 94 = 89см;.

=

(2 + 179 + 2) – 94 = 89см;.

момент инерции сечения относительно оси х

Момент сопротивления верхнего волокна балки (точка А)

![]() см3;

см3;

то же, нижнего волокна балки (точка В)

![]() см3.

см3.

Геометрические характеристики тормозной балки:

Ширина горизонтального листа тормозной балки

bl = d –15 – bf.в/2 +40 = 1400 – 15 –450/2 + 40 = 120мм;

Площадь сечения

![]() см2.

см2.

Статический момент инерции относительно оси y1

![]()

Расстояние от оси y1до центра тяжести сечения тормозной балки

![]() см.

см.

Момент инерции сечения относительно оси у

Момент сопротивления точки А

см3.

см3.

Проверяем нормальные напряжения в верхнем поясе (точка А)

![]() МПа <

МПа <

< Ryc= 345МПа.

Напряжения в нижнем поясе (точка В)

![]() МПа < Ryc

= 345МПа.

МПа < Ryc

= 345МПа.

Прочность стенки на действие касательных напряжений на опоре

![]() МПа<

МПа<

< Rs = 0,58Ry= 0,58345 = 200МПа.

Проверка нижнего торца опорного ребра на смятие. Нижний торец опорного ребра остроган и плотно пригнан к опорной плите траверсы колонны. Сечение опорного ребра 360 х 16, материал сталь С375; расчетное сопротивление прокатной стали на смятиеRр= 445МПа, табл.52* [4]. Проверяем опорное ребро на смятие

![]()

![]() МПа < γсRр

= 445МПа.

МПа < γсRр

= 445МПа.

Расчет швов крепящих опорное ребро к стенке балки. Ребро крепится к стенке полуавтоматической сваркой в углекислом газе сварочной проволокой Св-08Г2С,d = 1,4-2мм.

Принимаем катет шва kf= 10мм. По табл. 56* [4]:Rwf= 215МПа; Rwz= 0,45Run= 0,45490 = 220МПа. По табл. 34* f= 0,8; z= 1.

Так как f Rwf= 0,8215 = 172МПа < z Rwz = 1220 = 220МПапроверку выполняем только по металлу шва

![]()

![]() МПа < Rwf

wf

c= 215МПа,

МПа < Rwf

wf

c= 215МПа,

где w = 85f kf= 850,81 = 68см- максимальная расчетная длина флангового

шва, п.12.8 [4].

Расчет соединений поясов со стенкой. Поясные листы крепим к стенке автоматической сваркой "в лодочку" под флюсом сварочной проволокой Св-08Г2С,d = 1,4-2мм,соединение тавровое с двусторонними угловыми швами. Принимаем катет шваkf= 8мм:

fRw= 215МПа;Rwz = 0,45Run= 0,45490 = 220МПа;f= 0,9;z= 1,05.

Так как f Rwf= 0,9215 = 193,5МПа<z Rwz = 1,05220 = 231МПапроверку выполняем только по металлу шва.

Статический момент верхнего поясного листа относительно оси х- х

![]()

![]() Sx

= bf.вtf.в(ув

- 0,5tf.в)= 452(89

- 0,52) = 7920см3.

Sx

= bf.вtf.в(ув

- 0,5tf.в)= 452(89

- 0,52) = 7920см3.

Условная длина распределения местного давления под колесом крана fпо формуле (146) [4]

![]() см3,

см3,

где с - коэффициент, принимаемый для сварных и прокатных балок 3,25;

![]() см3 - сумма собственных

моментов инерции пояса балки

см3 - сумма собственных

моментов инерции пояса балки

![]() и

кранового рельса (см. табл.7 прилож.1).

и

кранового рельса (см. табл.7 прилож.1).

Горизонтальная составляющая усилия на 1 см длины

![]()

![]() кН.

кН.

Максимальное расчетное давление колеса крана

P=fnf1Fк2max=1,10,951,4580 = 848кН,

где f1 - коэффициент увеличения нагрузки на колеса крана, учитывающий возможность перераспределения усилий между колесами и динамический характер нагрузки. Коэффициент f1 принимается равным 1,6 - для группы режима работы кранов 8К с жестким подвесом груза; 1,4 - тоже, с гибким подвесом груза; 1,3 - для группы режима работы кранов 7К; 1,1 - для остальных групп режимов работы кранов.

Вертикальная составляющая усилия на 1 см длины

![]() кН.

кН.

Результирующее усилие в швах на 1 см длины

![]() кН.

кН.

Результирующие напряжение в швах

![]() МПа<Rwf

wf

c= 215МПа.

МПа<Rwf

wf

c= 215МПа.