- •Оглавление

- •1. Введение

- •2. Анализ детали

- •2.1Описание свойствматериаладетали

- •2.2 Технологичность детали. (качественныеи количественные показатели)

- •3. Выбор заготовки.

- •3.1 Выборметода получениязаготовки.

- •3.2Расчет заготовки.

- •3.3 Эскиззаготовки.

- •3.4 Технические требования.

- •3.5Расчеткоэфицента использования материала.

- •4. Маршрут обработки детали.

- •4.1 Технологические задачи, решаемыепри разработки маршрута обработкидетали.

- •4.2 Разработка маршрута обработкидетали.

- •4.3 Выбор необходимого технологического оборудования.

- •5. Описание технологических операций

- •5.1 Схемы базирования заготовки по операциям, технологическое оснащение операций.

- •030 Технический контроль.

- •5.3Определениеметодикиконтроля изготовляемой деталидетали.

- •5.6 Расчетрежимов резания и нормирование переходов.

- •6. Разработка конструкции приспособления для механической обработки

- •6.1Описание конструкции приспособления и порядокработынанем.

- •6.2Расчетусилия зажимаприспособления.

- •6.3 Расчет приспособления на точность

- •7. Организационная часть

- •7.1Организацияпроизводства научастке.

- •7.2 Организация технического контроляна участке

- •7.3 Организациябезопасности трудана участке

- •8.Экономическая часть

3. Выбор заготовки.

3.1 Выборметода получениязаготовки.

При выборе заготовки главным является обеспечение заданного качества готовой детали при ее минимальной себестоимости.

Выборметода получениязаготовки определяется следующими условиями:

а) коэффициент использования материала;

б) стоимость заготовки;

в) годовая программа выпускаизделий или серийность производства.

Чертежом детали определено, что заготовкой нашей детали должна быть штамповка гр. II ГОСТ 8479-70 (п.1 ТУ чертежа). Выберем способ получения заготовки. Это будет штамповка на кривошипных горячештамповочных прессах в закрытых (без облойных) штампах. Этот способ дает возможность получать заготовки достаточной точности при применении сравнительно простой оснастки. Расчет припусков проведем по ГОСТ 7505-89 «Поковки стальные штамповочные. Допуски, припуски и кузнечные напуски».

Для определения припусков и допусков необходимо определить так называемый «исходный индекс».

Он зависит:

от массы штамповки;

класса точности штамповки;

группы стали;

степени сложности штамповки.

3.2Расчет заготовки.

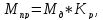

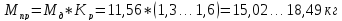

Массу штамповки определим по формуле:

где Кр- коэффициент, зависящий от формы поковки (принимается по табл. 20, стр. 31 ГОСТ). Кр=1,3…1,6 (группа 1.1 табл. 40 ГОСТ).

Принимаем Мпр=18,49 кг.

Принятым способом получения заготовки – штамповка на кривошипных прессах в зарытых (без облойных) штампах – дает возможность получать штамповки классов точности Т2 и Т3 (табл. 19, стр. 28 ГОСТ).

Принимаем для нашей заготовки класс точности Т3.

Материал заготовки у нас Сталь 40 ГОСТ 1050-88. Этой стали соответствует группа стали М2 (табл. 1, стр. 8 ГОСТ).

Определим группу сложности нашей штамповки. Она зависит от отношения

где Gф – вес фигуры, в которую можно вписать нашу заготовку. В нашем случае это цилиндр.

Подсчитаем вес описанной фигуры, применяем габаритный коэффициент 1,05 (п.3, прилож. 2, стр. 30 ГОСТ).

Масса геометрической фигуры:

Определим отношение

Отсюда степень сложности – С3

Исходный индекс12стр. 10, [8]табл. 2

Значения допусков, припусков,штамповочных напускови расчетных размеровштамповки определяемпо таблицамсогласно ГОСТ 7505-89и заносимв таблицу№5.

|

|

|

|

Таблица №5. |

|

Номинальные размеры |

Допуск Т мм. |

Припуск на сторону, мм. |

Размер заготовки (принятый) |

|

430 |

|

3,3 |

|

|

365 |

|

3,0 |

|

|

340 |

|

3,0 |

|

|

320 |

|

7,5 |

|

|

72 |

|

2,7 |

|

|

12 |

|

2,8 |

|

Штамповочные уклоны: на наружной поверхности принимаем 7°, на внутренних поверхностях 10°.

Зная размеры заготовки, разрабатываем эскиз заготовки.

3.3 Эскиззаготовки.

3.4 Технические требования.

Степень сложности– С3,

классточности – Т3,

группастали – М2,

исходный индекс–12.

Неуказанные штамповочные уклоны- 7°…10°, неуказанные радиусы–5…10 мм.

Смещениеполинииразъёма–0,6мм (табл. 9, стр. 2 ГОСТ).

Остаточный слой–0,8мм (табл. 10, стр. 21 ГОСТ).

Масса заготовки 28,2 кг.

3.5Расчеткоэфицента использования материала.

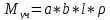

Для расчета коэффициентаиспользования материала необходимо определить массупоковки, а в свою очередьнадо рассчитать массу припуска. Для этогоприпуск на заготовку разбиваемна участки простых геометрическихформ, и производим расчет массы этих участковпо формулам:

для цилиндрическихфигур,

для прямоугольных фигур,

где:

– плотностьстали 40 ГОСТ 1050-88 – 7,82г/ см3.

Рассчитав массуприпусков отдельныхучастков, получаеммассу общегоприпуска Мпр.=16,64кг.

Массапоковки будет равна:

Коэффициент использования материала рассчитываетсяпо формуле: