- •8. Экономическая часть

- •8.1 Расчет потребного количества оборудования, определение его загрузки Исходные данные для расчета основной детали «Корпус»

- •8.1Расчет фондов времени рабочих и оборудования:

- •Определение трудоемкости работ

- •8.3 Расчет потребного количества оборудования, определение коэффициента его загрузки.

- •8.4 Расчет численности всех категорий работающих.

- •Определение площади участка.

- •Расчет стоимости основных материалов

- •8.6 Расчет фонда заработной платы всех категорий работающих и отчислений на социальные нужды.

- •8.6.1 Определение фонда заработной платы производственных рабочих.

- •Расчет фонда заработной платы производственных рабочих

- •8.6.2 Определение фонда заработной платы робочих обслуживающих производство.

- •8.6.3 Расчет фонда оплаты труда руководителей и специалистов.

- •Сводная ведомость фонда заработной платы всех категорий работающих на участке

- •8.7 Расчет стоимости основных производственных фондов и амортизационных отчислений.

- •8.8 Составление сметы общепроизводственных расходов и расчет их величины, приходящейся на деталь

- •Расчёт общецеховых расходов.

- •8.9 Составление калькуляции себестоимости продукции.

- •8.10 Расчёт технико-экономических показателей участка механической обработки детали «Крышка верхняя».

8. Экономическая часть

8.1 Расчет потребного количества оборудования, определение его загрузки Исходные данные для расчета основной детали «Корпус»

Таблица 8.1

|

№ п/п |

Наименование операций |

Время подготовительно-заключительное |

Время за единицу изделия |

Разряд работ |

|

1 |

2 |

3 |

4 |

5 |

|

005 |

Токарно-винторезная 165 |

25,0 |

68,03 |

3 |

|

010 |

Токарная с ЧПУ 1П757ДФ3 |

30,0 |

49,79 |

4 |

|

015 |

Многоцелевая ИР500ПМФ4 |

30,0 |

8,3 |

4 |

|

020 |

Слесарная |

- |

6,5 |

2 |

|

|

Итого |

85,0 |

132,62 |

- |

8.1Расчет фондов времени рабочих и оборудования:

Определяем календарный фонд времени 2012 г.

Fk=366 дней

Номинальный фонд определяется по формуле:

Fном= Fk-(П+В)*Fсм

Fном =366-(13+104)*8= 1992 час.

Определяем действительный фонд времени рабочего:

Fдр= Fном *Кн.на раб.=1992*0,87=1733 час.

Определяем календарный фонд времени работы оборудования:

Fk=365 дней

Номинальный фонд времени работы оборудования определяется по формуле:

Fном= Fk-(П+В)*Fсм*S

Fном=366-(13+104)*8*2=3984 час.

Определяем действительный фонд времени работы оборудования:

Fдс= Fном *Кр=3984*0,94=3745 час.

Кр- коэффициент потери на ремонт=6%

Определение трудоемкости работ

Для определения трудоемкости работ по видам и разрядам определяем штучное калькуляционное время:

nопт – это оптимальный размер партии детали т.е. то их количество, которое запускается в обработку с одной наладки оборудования

nопт ≥nmin

K- коэффициент наладки для серийного производства (принимаем равный 20)

nопт - получаем путем округления n min до целого круглого числа в большую сторону, на которое годовая программа делится без остатка.

nопт = 50

tштк 005=68,03+25/50=68,53 мин (1,14 час)

tштк 010=49,79+30/50=50,39 мин (0,84 час)

tштк 015=8,3+30/50=8,9 мин (0,15 час)

tштк 020=6,5 мин (0,1 час)

Трудоемкость основной детали «Корпус» составит:

∑ tштк = 134,32 мин = 2,23 час

Всего на годовую программу по основной детали трудоемкость составит:

Тосн = ∑ tштк * Nгод = 2,23*1250 = 2787 час

∑ Тдоп = ∑ Тг - ∑ Тосн = 71500 – 2787 = 68713 час

Определение трудоемкости работ

Таблица 8.2

|

№ п/п |

Наименование показателей |

Нормированное время по видам и разрядам работ, час | |||

|

Токарно-винторезная 165 |

Токарная с ЧПУ 1П757ДФ3 |

Многоцелевая ИР500ПМФ4 |

Слесарная | ||

|

3 |

4 |

4 |

2 | ||

|

1 |

Основная деталь (час.) |

1,14 |

0,84 |

0,15 |

0,1 |

|

2 |

Всего на годовую программу по основной детали (час.) |

1425 |

1050 |

187 |

125 |

|

3 |

Дополнительная программа (час.) |

17205 |

19835 |

21563 |

10110 |

|

4 |

Всего на годовую программу по всем деталям и видам работ |

18630 |

20885 |

21750 |

10235 |

|

5 |

Всего по всем деталям и видам работ |

18630 |

20885 |

21750 |

10235 |

|

6 |

Общая трудоемкость |

71500 | |||

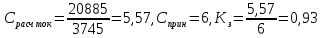

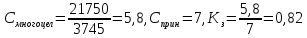

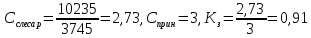

8.3 Расчет потребного количества оборудования, определение коэффициента его загрузки.

Исходя из трудоемкости обработки годового выпуска изделий с учетом дополнительной программы, для каждой группы станков рассчитываем потребное количество станков.

Расчетное количество станков определяем по формуле:

Где:

N – годовая программа выпуска

Квн – коэффициент выполнения нормы

Т – трудоёмкость по всем видам работ и всем деталям.

Принятое количество станков получаем путем округления С расч. в большую сторону до целого числа при котором К3 находится в пределах 0,8-0,95

Коэффициент загрузки оборудования определяется по формуле:

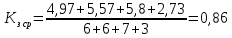

Средний коэффициент загрузки оборудования определяется по формуле:

Расчет потребного количества оборудования и коэффициент его

загрузки

Таблица 8.3

|

№п/п |

Типы станков |

Трудоемкость на годовую программу по разрядам и видам работ |

Действительный фонд времени работы оборудования (в часах) |

Расчетное количество станков |

Принятое количество станков |

Коэффициент загрузки оборудования |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

1 |

Токарно-винторезная 165 |

18630 |

3745 |

4,97 |

6 |

0,82 |

|

2 |

Токарная с ЧПУ 1П757ДФ3 |

20885 |

3745 |

5,57 |

6 |

0,93 |

|

3 |

Многоцелевая ИР500ПМФ4 |

21750 |

3745 |

5,8 |

7 |

0,82 |

|

4 |

Слесарная |

10235 |

3745 |

2,73 |

3 |

0,91 |

|

|

Итого |

71500 |

- |

19,07 |

22 |

|