- •Содержание

- •Введение

- •1. Технологическое описание конструкции узла

- •1.1. Общие сведения о вагоне. Назначение узла в общей конструкции вагона

- •1.2. Конструктивная схема узла. Состав технологического узла

- •2. Обоснование вида и методов сборки

- •2.1. Анализ существующих технологических планов изготовления узла

- •2.2. Размерный анализ конструкции узла и выбор методов сборки по основным соединениям

- •2.3. Расчет такта выпуска. Постановка задачи. Выбор вида сборки

- •2.4. Проектный технологический план

- •2.5. Технико-экономическое обоснование проектного технологического плана.

- •3. Технологические расчеты поточной линии

- •3.1. Нормативы штучного времени на операции

- •3.2 Расчет числа рабочих и рабочих мест на поточной линии

- •3.3. Синхронизация потока

- •3.4. Транспортное обеспечение сборочных работ

- •4.Планировка участка цеха

- •4.1. Описание цеховой планировки

- •4.2. Технико-экономические показатели участка

2.5. Технико-экономическое обоснование проектного технологического плана.

Использование пневматических прижимов повышает качество и скорость работы: они обеспечивают более равномерное прижатие, не зависят от физических возможностей человека.

Применение сварки в среде смеси защитных газов (смеси углекислого газа и кислорода) по сравнению со сваркой в среде углекислого газа имеет ряд преимуществ:

уменьшает разбрызгивание металла;

брызги легче отделяются от металла;

в угловых соединениях может быть обеспечен более плавный переход от шва к основному металлу;

стойкость шва к образованию пор выше, чем при сварке в углекислом газе;

стоимость смеси углекислого газа и кислорода ниже стоимости чистого углекислого газа.

При сварке в углекислом газе с кислородом более интенсивно происходит выгорание элементов основного металла (углерода, кремния, марганца и др.) вследствие окисляющего действия кислорода. Поэтому, чтобы раскислить металл, в сварочную ванну вводят раскислители (кремний, марганец), которые, соединяясь с кислородом, образуют оксиды, переходящие в шлак. Раскислители в сварочную ванну чаще всего вводят через сварочную проволоку.

3. Технологические расчеты поточной линии

3.1. Нормативы штучного времени на операции

Таблица 1

Нормативы штучного времени

|

№ операции |

Наименование и содержание технологических операций |

Штучное время, чел.ч. |

|

5 |

Очистка. |

1,2 |

|

10 |

Перемещение. |

0,11 |

|

15 |

Обрезка. |

0,8 |

|

20 |

Перемещение. |

0,11 |

|

25 |

Сборка. |

2,2 |

|

30 |

Перемещение. |

0,11 |

|

35 |

Сварка. |

1,8 |

|

40 |

Перемещение. |

0,11 |

|

45 |

Газорезательная. |

1,1 |

|

50 |

Сборка. |

1,6 |

|

55 |

Перемещение. |

0,11 |

|

60 |

Сверление. |

3,6 |

|

65 |

Перемещение. |

0,11 |

|

70 |

Сборка. |

0,7 |

|

75 |

Клёпка. |

3,2 |

|

80 |

Перемещение. |

0,11 |

|

85 |

Сварка. |

2,6 |

|

90 |

Перемещение на склад. |

0,11 |

3.2 Расчет числа рабочих и рабочих мест на поточной линии

Основанием для расчета количества оборудования является технологический процесс, расписанный по операциям и переходам, а также трудоемкость операций.

Анализируя содержание операций, выделяем операции или группы операций, которые целесообразно выполнить в одной и той же единице технологического оборудования.

Исходя из содержания операций, назначаем число рабочих, которых можно загрузить на данной единице производственного оборудования.

Определяем расчетное число единиц производственного оборудования (число рабочих мест) для выполнения рассматриваемой группы операций.

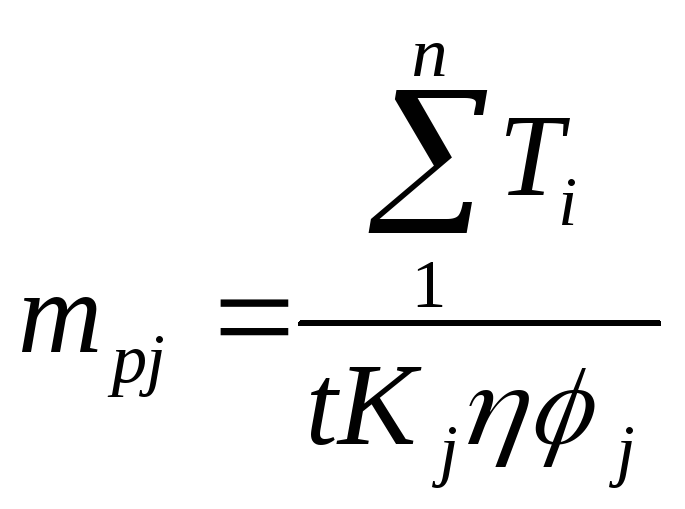

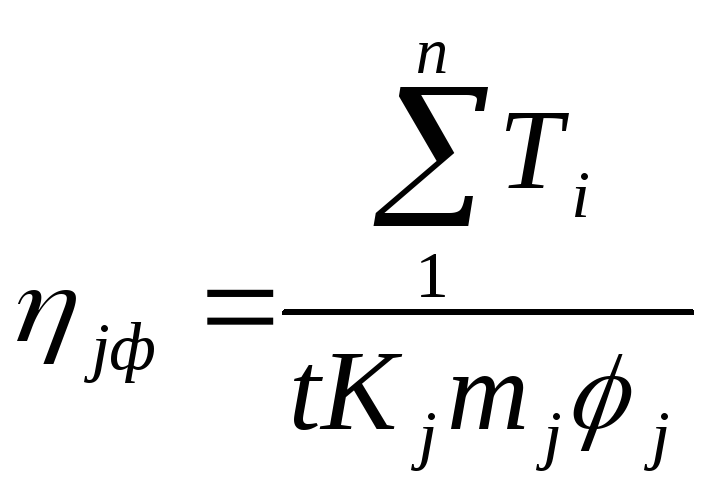

![]() -

расчетное число рабочих мест;

-

расчетное число рабочих мест;

j – номер группы операций;

![]() - трудоемкость

операции ( штучное время);

- трудоемкость

операции ( штучное время);

n – число операций рассматриваемой группы;

t – принятый такт выпуска изделия;

![]() -

принятое число рабочих на одном рабочем

месте;

-

принятое число рабочих на одном рабочем

месте;

η – расчетный коэффициент переработки норм (η = 1,1);

![]() -

коэффициент, учитывающий простой

оборудования из-за неплановых ремонтов

(

-

коэффициент, учитывающий простой

оборудования из-за неплановых ремонтов

(![]() =

0,97 при двухсменном режиме работы).

=

0,97 при двухсменном режиме работы).

Для первой группы операций число рабочих на одном рабочем месте:

![]()

Примем Кр1=1

Тогда число рабочих мест равно:

![]()

![]()

Расчетное число рабочих мест округляем до ближайшего большего целого, после чего проверяем фактический коэффициент переработки норм по формуле:

Д ля

первой группы операций фактический

коэффициент переработки норм равен:

ля

первой группы операций фактический

коэффициент переработки норм равен:

![]()

Фактический коэффициент переработки норм должен находиться в пределах

![]() .

.