- •Федеральное агентство по образованию российской федерации

- •Результаты определения параметров облопачивания

- •Распределение размера f’1 каналов диафрагмы по интервалам

- •Лабораторная работа №2 «Статическая балансировка рабочих колес турбомашин»

- •3. Методика статической балансировки

- •Лабораторная работа №3 «Динамическая балансировка турбинных дисков»

- •Лабораторная работа № 4 «Центровка турбоагрегатов по полумуфтам»

- •Результаты измерений

- •Спецзадание Создание переменной парциальности в экспериментальной турбинной ступени.

- •Литература

Лабораторная работа №3 «Динамическая балансировка турбинных дисков»

Цель

лабораторной работы.

Цель

лабораторной работы.

В ходе выполнения данной работы студенты должны ознакомиться с методикой динамической балансировки однодисковых роторов экспериментальных турбин.

Оборудование.

Для выполнения лабораторной работы необходимо следующее оборудование и приборы:

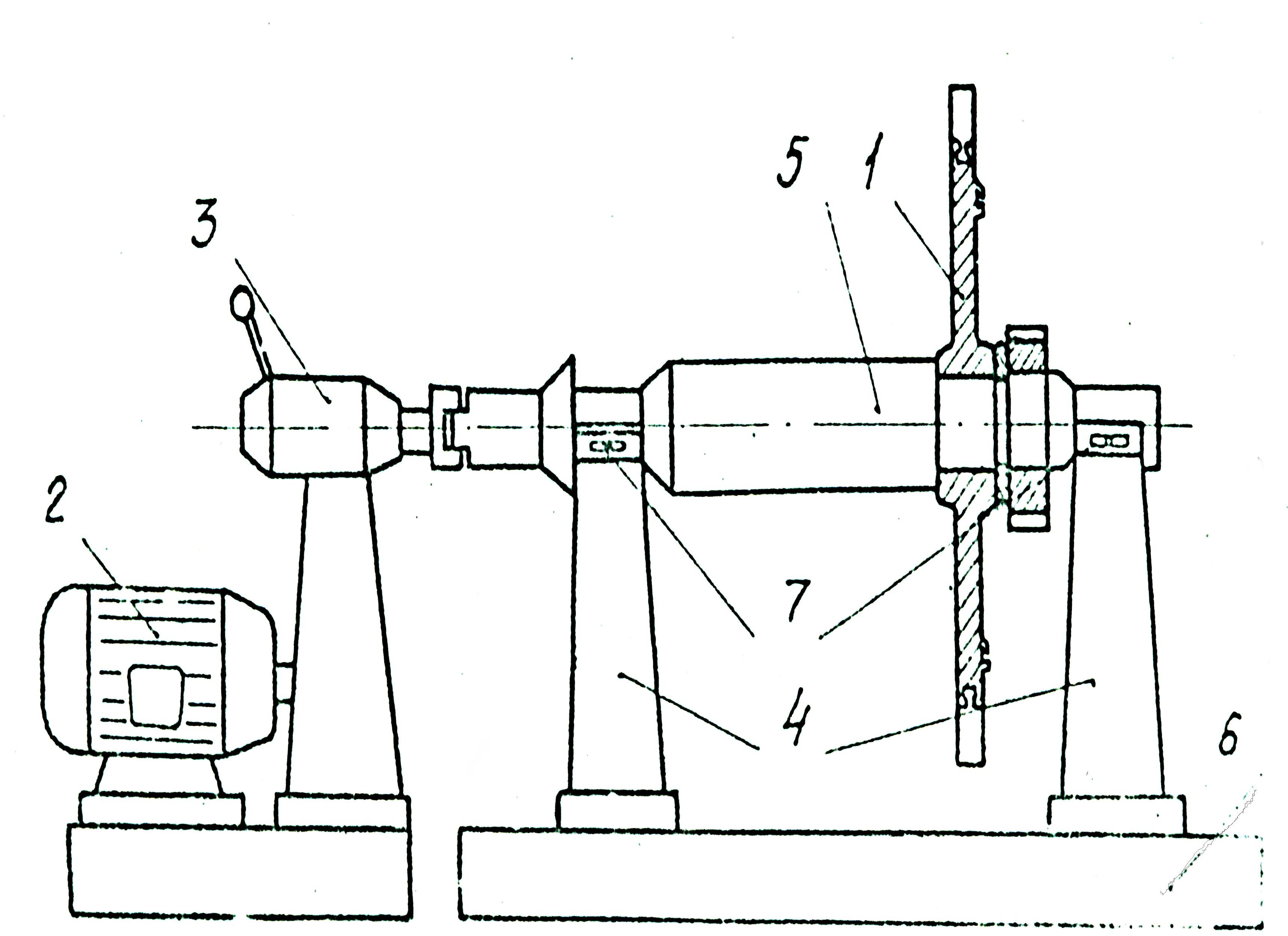

Балансировочный станок (рис.1);

Балансируемый диск;

Весы типа ВНЦ-10;

Штангенциркули с пределами измерений 250…500 и 0…150 мм;

Набор балансировочных грузиков;

Индикаторы;

Мелок.

Методика выполнения работы.

Отсутствие вибраций в турбине – одно из важнейших условий её нормальной работы. Основной причиной возникновения вибрации является неуравновешенность ротора. Наличие неуравновешенных сил приводит к появлению на опорах турбины реакций, изменяющих направление своего действия при вращении ротора.

Возникающие инерционные силы неуравновешенных вращающихся деталей ротора дают дополнительные нагрузки на подшипники турбины, являются причиной вибрации турбины и способствуют «разбалтыванию» самой турбины и фундамента под ней.

Для устранения этих колебаний и получения спокойного хода машин необходимо провести уравновешивание её вращающихся частей. Для этого используется динамическая балансировка, основной задачей которой является устранение динамического прогиба и вибрации опор ротора.

К наиболее распространенным методам динамической балансировки в практике можно отнести классический метод «обхода грузом».

При этом методе на диске подготавливаемого к балансировке ротора намечают мелом восемь точек для поочерёдного подвешивания одного и того же пробного груза при пробных пусках станка. Ротор устанавливают на станок для динамической балансировки.

Вкладыш подшипников 6 этих станков покоятся на пружинах балансировочных рам 3. Рамы опор снабжены зажимным устройством 7 для их закрепления.

Рис.1. Балансировочный станок: 1-балансируемый диск; 2-электродвигатель; 3-кулачковая муфта; 4-опоры; 5-вал; 6-рама;

7-индикаторы.

Путем пробных пусков (первый раз без груза, а последующие разы – с подвешиванием пробного груза в каждой из намеченных точек) измеряют величины амплитуд колебаний вкладышей подшипников станка. Для измерения амплитуд пользуются индикаторами и записывают их величины в таблицу.

Так как ротор однодисковый то при балансировке правая опора вкладыша освобождена и может качаться свободно, левая – зажата. Окончательная балансировка производится при обеих освобожденных опорах ротора. При каждом пуске ротора частота его вращения должна быть на 20-40% выше частоты вращения, вызывающей резонанс системы опор станка. Определение резонансной частоты вращения обычно осуществляется опытным путем при первых пусках.

Пуск ротора осуществляют следующим образом. Ротор укладывают на опоры станка. Проверяют смазку подшипников. Включают кулачковую муфту. Затем с помощью электродвигателя доводят частоту вращения до максимально возможной на данном стенде, по достижении этого отключают электродвигатель от сети и разъединяют кулачковую муфту. При этом ротор продолжает свободно вращаться по инерции. Плавным движением освобождают правую опору ротора. Подводят индикатор к опоре и наблюдают за предельным отклонением его стрелки; одновременно проверяют частоту вращения тахометром. При прохождении через резонансную частоту вращения ротора колебания стрелки индикатора будет максимальным. Эту частоту вращения записывают.

Так как балансировка должна проводится в условиях резонанса, то при всех последующих пусках ротор разгоняют до указанной выше резонансной частоты плюс 50…70 об/мин.

Рис.2

Работы по динамической балансировке ведут в следующем порядке.

Максимальную амплитуду колебаний (обозначим её

),

замеренную при определении резонансной

частоты вращения, записывают как

первоначальную (пуск без груза).

),

замеренную при определении резонансной

частоты вращения, записывают как

первоначальную (пуск без груза).В зависимости от величины максимальной амплитуды во время пуска без груза выбирают пробный груз. При этом не исключается необходимость корректировать величину пробного груза. Это может

оказаться

особенно нужно, если при последовательном

перемещении пробного груза в каждой

из восьми точек величины колебаний

получаются большими, чем при пуске без

пробного груза, и если при максимальных

амплитудах становится невозможным

следить за размахом стрелки индикатора.

В таких случаях пробный груз следует

уменьшить.

оказаться

особенно нужно, если при последовательном

перемещении пробного груза в каждой

из восьми точек величины колебаний

получаются большими, чем при пуске без

пробного груза, и если при максимальных

амплитудах становится невозможным

следить за размахом стрелки индикатора.

В таких случаях пробный груз следует

уменьшить.Укрепляют груз весом Р в точке разметки 1 (рис.2,а) запускают станок и записывают максимальную амплитуду колебаний вкладыша – подшипника (крепить груз надо всегда на одном и том же расстоянии от центра).

Грузом Р обходят все восемь точек разметки.

На миллиметровой бумаге строят кривую (рис.2,б), для чего по ординатам откладывают максимальные амплитуды колебаний опоры, а на абсциссе – развертку окружности размещения балансировочных грузов.

На диаграмму наносят величину амплитуды первоначальной неуравновешенности (пуск от пуска) – ас. Точки перегиба кривой b и d должны отстоять друг от друга по окружности на 180. Для проверки служит окружность (рис.2,б), разделенная на восемь равных частей: деления окружностей, соответствующие точкам 3 и 7 кривой должны расположится на этой окружности диаметрально противоположно.

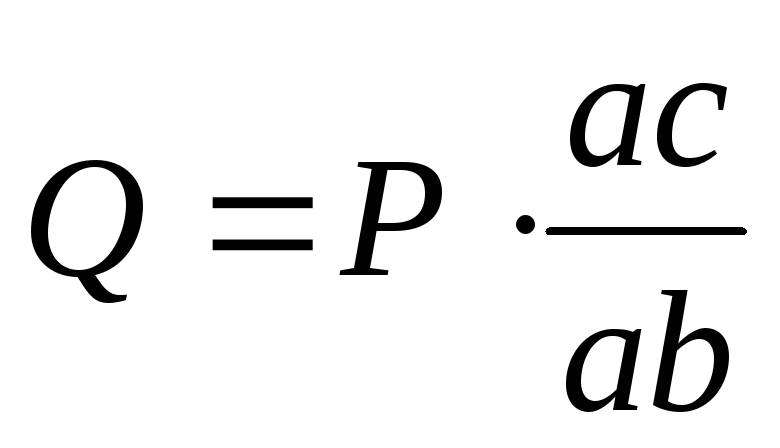

Из кривой видно, что наибольшее уменьшение амплитуды колебаний балансировочной опоры происходит тогда, когда пробный груз укреплен в точке 3. В этом случае амплитуда первоначальной неуравновешенности ас уменьшается на величину ab и становится равной величине bc. Таким образом, ясно, что в данном случае балансировочный груз должен быть укреплен в точке 3. Так как амплитуда колебаний практически прямо пропорциональна величине груза, то для снижения амплитуды колебаний до нуля уравновешивающий груз должен быть больше пробного груза Р в отношении ac/ab т. е. в точке 3 необходимо укрепить груз массой

где Р – масса пробного груза, гр;

ac и ab – соответствующие значения отрезков ординат по графику.

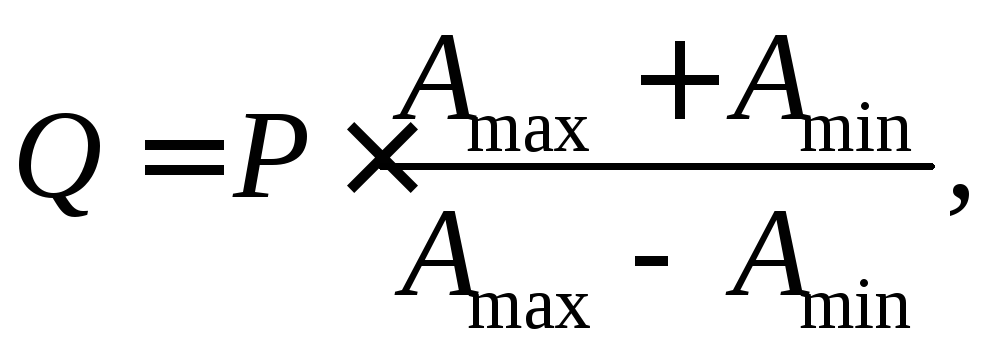

Масса балансировочного груза может быть также посчитана по формуле:

где Аmaxи Amin– максимальная и минимальная амплитуды колебаний опоры балансировочного станка при резонансной частоте вращения.

Дисбаланс устраняется установкой балансировочного груза в канавку диска. При отсутствии кольцевой канавки с профилем ласточкиного хвоста на полотне диска рабочего колеса неуравновешенность устраняется снятием металла со стороны, диаметрально противоположной креплению пробного груза.

Если величина радиуса, на котором снимается дисбаланс, меняется, то для определения веса снимаемой массы металла пользуются уравнением

где Px– вес снимаемой массы, гр;

Р – вес временно уравновешивающего груза, гр;

r – радиус места крепления временного груза;

R – радиус, на котором производится съем металла.

После

замены временного уравновешивающего

груза постоянным проверяется

уравновешенность ротора, заканчивающаяся

контрольной проверкой.

После

замены временного уравновешивающего

груза постоянным проверяется

уравновешенность ротора, заканчивающаяся

контрольной проверкой.

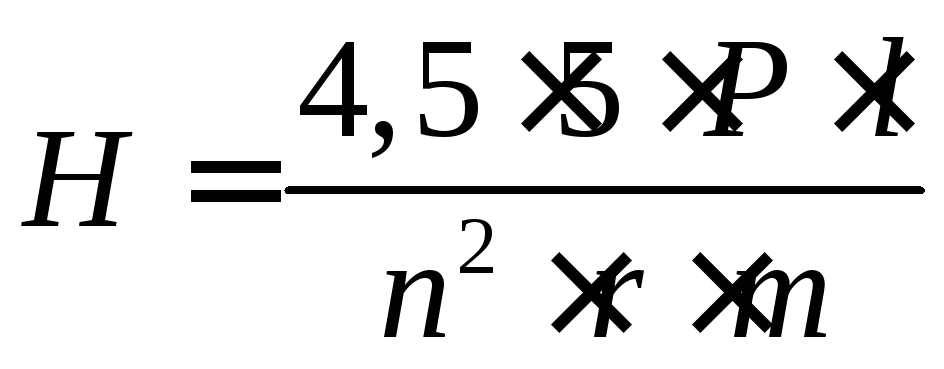

Контрольная проверка. Допускаемый дисбаланс задается техническими условиями для каждого ротора. Величина дисбаланса определяется из условий, что остаточная сила инерции, действующая на каждый подшипник, не должна превышать 0,5% от веса балансируемого ротора:

,

,

где Н – допускаемый дисбаланс, кг;

Р – вес балансируемого ротора;

l – расстояние между подшипниками балансировочного станка;

n – рабочее число оборотов ротора в минуту;

r – радиус крепления контрольного груза;

m – расстояние от плоскости крепления контрольного груза до удаленного подшипника станка.

Обычно вычисленную по этой формуле величину дисбаланса увеличивают в 2 раза.

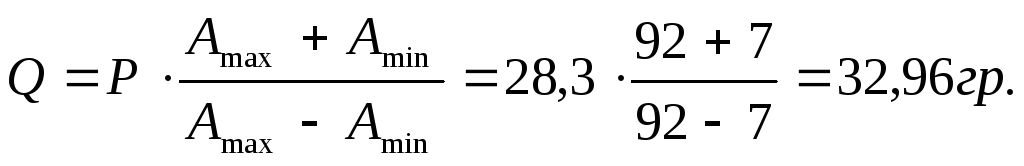

Для определения фактического дисбаланса необходимо после предварительного закрепления постоянного уравновешивающего груза разогнать ротор. На станке, при резонансных оборотах, замерить величину вибрации обоих освобожденных подшипников. Затем на балансируемом роторе закрепить контрольный груз, величина которого берется равной двойной величине определенного выше допустимого дисбаланса Н. Контрольный груз подвешивается последовательно в каждой из четырех диаметрально противоположных точках и при резонансных оборотах в обоих освобожденных подшипниках замеряются амплитуды каждого из них. Фактический дисбаланс подсчитывается по формуле:

,

,

где q – фактический дисбаланс;

к – вес контрольного груза;

n0= 0,5 отношение величины наименьшей амплитуды, полученной при подвешивании контрольного груза, к величине амплитуды, полученной без контрольного груза при освобожденных подшипниках.

Обработка результатов измерений

Масса балансировочного груза:

Допускаемый дисбаланс:

где Н – допускаемый дисбаланс, кг;

Р

= 64,55 кг – вес балансируемого ротора;

Р

= 64,55 кг – вес балансируемого ротора;

l = 0,715 м – расстояние между подшипниками балансировочного станка;

n = 1000 об/мин – рабочее число оборотов ротора в минуту;

r = 0,105 м – радиус крепления контрольного груза;

m = 0,58 м – расстояние от плоскости крепления контрольного груза до удаленного подшипника станка.

Фактический дисбаланс:

где q – фактический дисбаланс;

к = 28,3 гр – вес контрольного груза;

Сравнивая величину дисбаланса с допускаемой, можно судить о качестве балансировки.