- •Федеральное агентство по образованию российской федерации

- •Результаты определения параметров облопачивания

- •Распределение размера f’1 каналов диафрагмы по интервалам

- •Лабораторная работа №2 «Статическая балансировка рабочих колес турбомашин»

- •3. Методика статической балансировки

- •Лабораторная работа №3 «Динамическая балансировка турбинных дисков»

- •Лабораторная работа № 4 «Центровка турбоагрегатов по полумуфтам»

- •Результаты измерений

- •Спецзадание Создание переменной парциальности в экспериментальной турбинной ступени.

- •Литература

3. Методика статической балансировки

В процессе производства турбоустановок практически невозможно выполнить рабочее колесо так, чтобы центр тяжести его совпадал с осью вращения. Несовпадение центра тяжести турбинного диска с его осью вращения приводит при работе турбины к появлению неуравновешенной центробежной силы. С целью ликвидации такого рода неуравновешенности колеса производят его статическую балансировку на балансировочном стенде (рис. I). Этот стенд состоит из двух жестких стоек 2 с закрепленными на них призмами 3 и оправки 4 с насаженным на нее рабочим колесом I. Колеса с помощью конических втулок 5 насаживают на оправку, причем посадка должна обеспечить строгую концентричность расточки втулки турбинного диска относительно шеек оправки. Последние должны быть одинакового диаметра, а также иметь точную геометрическую форму. Отклонение по форме и по величине допускается не более 0,01-0,02 мм. Оправку устанавливают шейками на призмах станка.

Рис.1. Схема станка для статической балансировки диска и рабочих колес турбомашин.

1 – рабочее колесо; 2 – стойка; 3 – призма; 4 – оправка; 5 – коническая втулка; 6 – гайка.

Призмы изготовляются из стали с последующей закалкой. Длину призм выбирают из расчета, чтобы вал оправки мог сделать 1,5-2 оборота. Ширину рабочей поверхности призмы определяют из условия контактной прочности на смятие. Практически при балансировке деталей весом менее 1000 кг ширину призм выбирают от 3 до 6 мм.

Рабочие плоскости призм должны быть тщательно отшлифованы, края призм слегка закруглены. Призмы должны быть выверены так, чтобы их рабочие поверхности располагались в одной горизонтальной плоскости.

Оправка после изготовления тщательно балансируется вместе с коническими втулками и прижимной гайкой 6. Как оправка, так и конические втулки калятся и шлифуются.

Статическая балансировка в процессе изготовления рабочих колес турбомашин производится обычно дважды. Первый раз - предварительная, после окончательной механической обработки турбинного диска перед его облопачиванием. Второй раз - после наборки лопаток перед посадкой облопачиваемого диска, то есть рабочего колеса, на вал ротора турбомашины. В первом случае неуравновешенность диска только определяется, но лишняя масса металла с диска не снимается. Место, с которого требуется снять лишний металл, в этом случае отмечается с обозначением веса.

В процессе статической балансировки допускается минимальный остаточный небаланс, не превышающий определенной величины, указываемой в чертеже рабочего колеса. Обычно на практике принимают, что центробежная сила, возникающая из-за остаточного небаланса диска, при рабочем числе оборотов ротора не должна превышать 3-5 % от веса балансируемого колеса.

Такая

балансировка обеспечивает спокойную

эксплуатацию турбоустановки.

Такая

балансировка обеспечивает спокойную

эксплуатацию турбоустановки.

Допускаемая

неуравновешенность

![]() (в кг), отнесенная к радиусу R (в м),

определяется из уравнения:

(в кг), отнесенная к радиусу R (в м),

определяется из уравнения:

![]()

или

Отсюда

![]() ,

,

где n - рабочее число оборотов ротора турбомашин в минуту;

к - коэффициент, принимаемый в пределах от 0,03 до 0,05.

Таким образом, прежде, чем выполнить практическую часть работы, следует вычислить допустимую величину остаточного небаланса рабочего колеса с тем, чтобы выполнить статическую балансировку колеса с необходимой точностью.

Предварительно следует выбрать окружность на колесе и замерить ее радиус R.

Вес

балансируемого рабочего колеса G следует

вычислить на основании обмеров, приняв

удельный вес материала 7,8 г/см3 (или

определить путем взвешивания), различают

явный

![]() и неявный

и неявный![]() небалансы.

При явном небалансе после установки

колеса с оправкой на параллелях колесо

покатится по ним и через некоторое время

остановится в положении, когда его

тяжелая сторона окажется внизу. Подвешивая

различные по величине грузы на окружности

выбранного радиуса R с противоположной

стороны, можно добиться безразличного

состояния колеса в любом его положении.

Величину найденного таким образом

уравновешивающего груза

небалансы.

При явном небалансе после установки

колеса с оправкой на параллелях колесо

покатится по ним и через некоторое время

остановится в положении, когда его

тяжелая сторона окажется внизу. Подвешивая

различные по величине грузы на окружности

выбранного радиуса R с противоположной

стороны, можно добиться безразличного

состояния колеса в любом его положении.

Величину найденного таким образом

уравновешивающего груза![]() определяют с помощью весов, а сам груз

опять прикрепляют к диску на то же место

и не снимают до конца балансировки.

определяют с помощью весов, а сам груз

опять прикрепляют к диску на то же место

и не снимают до конца балансировки.

Однако безразличное положение колеса на параллелях еще не указывает на полное отсутствие у последнего небаланса. Объясняется это тем, что при качении оправки по параллелям возникает сила трения качения, причем величина ее зависит от размеров и качества поверхностей контакта и материалов пары. Небаланс, связанный с нечувствительностью, вызванной наличием момента трения, называют неявным.

Существующие методы статической балансировки предусматривают устранение явного и неявного небалансов либо одновременно, либо в два приема. Последний метод использован в настоящей работе. В этом случае сначала устраняют явный небаланс, добиваясь безразличного положения диска на параллелях, как было показано выше, и лишь после этого неявный небаланс.

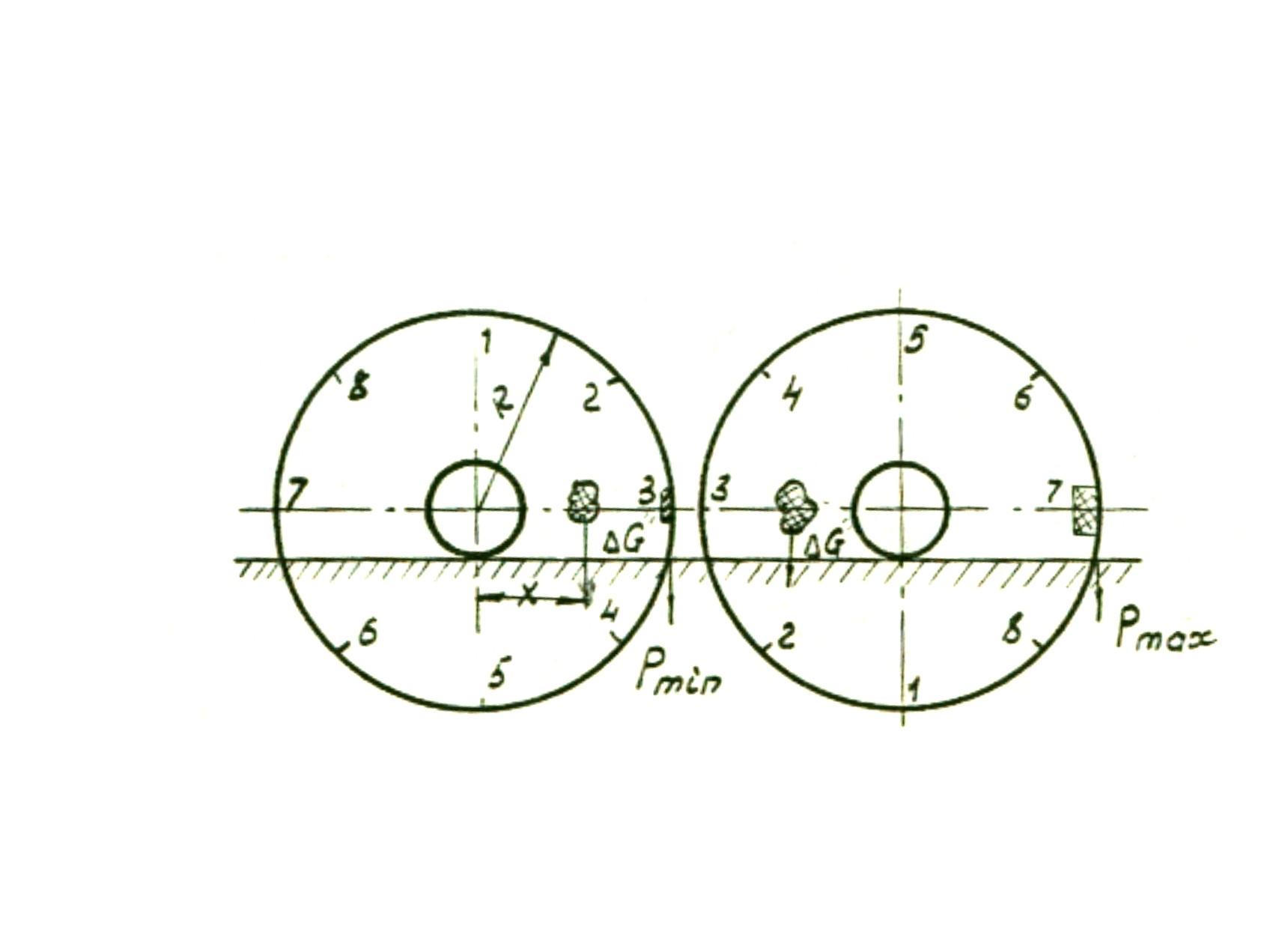

Для

определения неявного небаланса

окружность, которая ранее была принята

за исходную при устранении явного

небаланса, делят на 8 равных частей

(рис.4). Каждую отмеченную точку на этой

окружности устанавливают в горизонтальной

плоскости и с помощью пластилина

прикрепляют в этой точке к диску пробный

груз массой Р. Масса груза должна быть

такой, чтобы диск сделал поворот на

некоторый угол (например, 30°). Угол

поворота должен быть одинаковым при

подвеске грузов последовательно во

всех восьми точках окружности. При

точном  проведении

балансировки, правильно выставленных

параллелях и полной их исправности, а

также при отсутствии на шейках оправки

забоин масса грузов, подобранная таким

образом для различных точек должны

изменяться по гармоническому закону

(рис.3). На основании полученной кривой

находят тяжелое место диска, которое

будет соответствовать точке, где масса

пробного груза будет минимальной Рmin.Для устранения неявного небаланса

необходимо в диаметрально противоположном

месте, т.е. в точке, соответствующей

массе пробного груза Рmах, поставить

балансирующий груз. Массу балансирующего

груза определяют по формуле:

проведении

балансировки, правильно выставленных

параллелях и полной их исправности, а

также при отсутствии на шейках оправки

забоин масса грузов, подобранная таким

образом для различных точек должны

изменяться по гармоническому закону

(рис.3). На основании полученной кривой

находят тяжелое место диска, которое

будет соответствовать точке, где масса

пробного груза будет минимальной Рmin.Для устранения неявного небаланса

необходимо в диаметрально противоположном

месте, т.е. в точке, соответствующей

массе пробного груза Рmах, поставить

балансирующий груз. Массу балансирующего

груза определяют по формуле:

![]()

С помощью приведенной кривой (рис.2) можно вычислить величину силы трения качения, отнесенную к радиусу R:

![]() ,

,

а также момент этой силы трения

![]() .

.

Рис.2. Схема к выводу уравнений равновесия диска.

Выражения

для

![]() и к могут быть получены, если составить

уравнение моментов для двух положений

диска, принимая, что неявный небаланс

приложен на радиусе х (рис.2):

и к могут быть получены, если составить

уравнение моментов для двух положений

диска, принимая, что неявный небаланс

приложен на радиусе х (рис.2):

![]() ;

;

![]() .

.

Явный и неясный небалансы вызывают при работе турбомашины неуравновешенные центробежные силы, которые в общем случае имеют различные линии действия.

Следовательно,

в общем случае для определения величины

суммарного небаланса и его положения

(при заданном радиусе R) следует исходить

из равнодействующей этих центробежных

сил. Однако, в том случае, когда для

определения явного и неявного небалансов

использовали одну и ту же окружность

радиуса R, величину суммарного небаланса

и его положения на этой  окружности

находят путем геометрического сложения

величины обоих небалансов (рис.4). Если

же при определении значений небалансов

за исходные были приняты окружности

разных радиусов, величины небалансов

следует привести к одному радиусу и

лишь после этого выполнять геометрическое

суммирование небалансов.

окружности

находят путем геометрического сложения

величины обоих небалансов (рис.4). Если

же при определении значений небалансов

за исходные были приняты окружности

разных радиусов, величины небалансов

следует привести к одному радиусу и

лишь после этого выполнять геометрическое

суммирование небалансов.

Положение суммарного небаланса ∆G на окружности радиуса отвечает "тяжелому" месту диска. На турбостроительных заводах небаланс чаще всего устраняется с "тяжелой" стороны диска, обрабатывая его на карусельном станке (при наклонной установке диска) или вручную шлифовальным кругом с последующими взвешиванием стружки и проверкой балансировки на параллельных призмах.

Если по технологическим или иным соображениям металл снимают на окружности, радиус которой отличен от принятого R , то делают пересчет по формуле:

![]() ,

,

где r - радиус окружности участка диска, откуда снимается небаланс.

После

устранения неуравновешенности проводят

аналогичным способом контрольную

статическую балансировку. Если величина

остаточного небаланса ∆G не превышает

допустимую

![]() ,

балансировка считается законченной. В

противном случае она повторяется до

получения положительного результата.

,

балансировка считается законченной. В

противном случае она повторяется до

получения положительного результата.

Порядок проведения работы

Взвесить балансируемый диск (в нашем случае обмерить и вычислить его массу). Выбрать исходную для балансировки окружность, отметить и замерить ее радиус R.

Посадить диск на оправку (в нашем случае уже выполнено).

Тщательно осмотреть рабочие поверхности параллелей и шеек оправки. Они не должны иметь забоин, царапин и грязи.

Установить и выверить стойки с призмами в двух направлениях в горизонтальной плоскости по уровню.

Установить оправку с закрепленным на ней диском на стойки и проверить по уровню неизменность положения стоек.

Определить величину явного небаланса. Для этого дать возможность диску перемещаться по параллелям до тех пор, пока его тяжелая часть не установится внизу.

С помощью пластилина прикрепить груз на теле диска по окружности радиуса R. диаметрально противоположно тяжелому месту и повторить операцию, указанную в п. 6.

Повторять операции, указанные в п. 7 и 6 до тех пор, пока не наступит положение безразличного равновесия.

Убедиться в устранении явного небаланса, установить рабочее колесо так, чтобы тяжелое место и место установки уравновешивающего груза, расположенные диаметрально противоположно, находились в

горизонтальной

плоскости. При этом отбалансированный

диск должен оставаться в покое.

горизонтальной

плоскости. При этом отбалансированный

диск должен оставаться в покое.Снять груз и определить его массу

на

весах.

на

весах.Прикрепить груз на прежнее место и для проверки повторять операцию, указанную в п. 9.

Определить величину неявного небаланса. Для этого окружность радиуса R разделить на восемь равных частей. При этом точку "I" рекомендуется совместить с положением груза, уравновешивающего явный небаланс.

Установить диск с делением "I" в горизонтальной плоскости. Прикрепить пластилином к телу диска в точке "I" груз. Массу груза следует подобрать таким образом, чтобы под ее воздействием диск начал поворачиваться на определенный угол (например, 30°).

Снять груз, взвесить на весах и его массу записать в таблицу.

Проделать операцию, указанную в п. 13 и 14, для всех остальных точек "2", "3" и т.д. Угол поворота диска при этом должен быть одинаковым для всех точек. Направление поворота диска сохраняется для всех точек.

Построить диаграмму, аналогичную на рис. 2.

Определить величину неявного небаланса

и точку приложения уравновешивающего

этот небаланс груза на окружности

радиуса R .

и точку приложения уравновешивающего

этот небаланс груза на окружности

радиуса R .Определить величину суммарного небаланса

(см. рис. 4) и его положение на окружности

радиуса R . Это тяжелое место рабочего

колеса. Здесь следует снять лишний

металл в количестве ∆G. Однако, небаланс

диска можно устранить также следующим

образом, как указано в п. 19.

(см. рис. 4) и его положение на окружности

радиуса R . Это тяжелое место рабочего

колеса. Здесь следует снять лишний

металл в количестве ∆G. Однако, небаланс

диска можно устранить также следующим

образом, как указано в п. 19.В диаметрально противоположной положению небаланса (точка "С" на рис. 4) на окружности радиуса R закрепить груз, масса которого равна суммарному небалансу ∆G.

Провести контрольную статическую балансировку.

Сопоставить величину остаточного небаланса ∆Gост с его допустимым значением ∆Gg. Решить вопрос о повторной балансировке диска.

Обработка результатов измерений

Исходные данные:

R = 0,2713 м.

m = 55,5 кг.

ρ = 7,8 г /cм3.

х = 0,2125 м.

Явный небаланс ∆G’ = 65 грамм.

вес ∆G’=0,638 Н.

Допускаемая неуравновешенность:

![]()

![]() .

.

По кривой для определения величины неявного небаланса при статической балансировке диска определяем:

Pmax = 65 гр.

Pmin = 32 гр.

Рис.3. Кривая для определения величины неявного небаланса при статической балансировке диска.

Вес балансирующего груза:

![]() Н.

Н.

Величина силы трения качения, отнесённая к радиусу R:

![]() Н.

Н.

Момент этой силы трения:

Мтр = k·R=0,476·0,2713=0,129 Н·м.

Рис.4. Схема определения величины и положения суммарного небаланса при статической балансировке диска.

Определяем величины и положения суммарного небаланса при статической балансировке диска:

(см. схему)

α = 450.

АВ = 0,16 м.

∆G = 0,755 H и β = 8,12о определяем путём решения ∆OFH.

Вывод: в лабораторной работе мы ознакомились с методикой статической балансировки рабочих колёс и расчётным путём определили величину допустимого остаточного небаланса балансируемого рабочего колеса экспериментальной воздушной турбины.

Для балансировки диска необходимо в точке Е добавить металл весом ∆G = 0,755 Н, т. е. массой m=77 г.