6. Укладка и уплотнение смеси

6.1. Смеси ЩМА следует укладывать на заранее подготовленную поверхность основания при температуре окружающего воздуха не ниже 5 С.

Для обеспечения сцепления поверхность нижнего слоя очищают от пыли и грязи, после чего обрабатывают органическим вяжущим: битумной эмульсией или жидким битумом.

6.2. На обрабатываемую поверхность наносятся маловязкие битумные эмульсии или жидкий битум, предварительно нагретые до рабочей температуры. Подгрунтовка распределяется автогудронатором с расходом битума 0,2-0,3 л/м2.

6.3. Горячая щебеночно-мастичная смесь укладывается и уплотняется как стандартная смесь обычными асфальтоукладчиками и гладковальцовыми катками.

6.4. При укладке слоя не на полную ширину технологические захватки должны соответствовать применяемой технике и обеспечивать минимальную протяженность «холодных» продольных и поперечных стыков при сопряжении укладываемых полос.

6.5. Перед началом укладки асфальтоукладчики устанавливаются в исходное положение и подготавливаются к работе согласно инструкции по эксплуатации:

6.6. После прохода асфальтоукладчика на поверхности уложенного слоя ЩМА не должно быть трещин, раковин, нарушения сплошности и других дефектов. Замеченные дефекты можно исправить вручную до начала уплотнения слоя катками путем добавления и разравнивания горячей смеси в этих местах. Однако следует иметь в виду, что липкость смесей ЩМА значительно выше, чем обычных смесей для плотного асфальтобетона по ГОСТ 9128-97. Для ручных работ щебеночно-мастичная смесь «тяжелая».

6.7. Для получения ровной поверхности слоя износа необходимо обеспечивать непрерывность укладки щебеночно-мастичной смеси. Рекомендуемая скорость укладки не менее 2-3 м/мин

6.8. Расстояние от автомобилей-самосвалов с горячей смесью до асфальтоукладчика должно быть таким, чтобы не мешать их работе. Асфальтобетонную смесь необходимо равномерно доставлять ко всем одновременно работающим укладчикам.

6.9. Регулирующие заслонки каждого пластинчатого питателя укладчика должны быть отрегулированы для равномерной подачи смеси в шнековую камеру.

6.10. При непродолжительных перерывах в доставке смеси ее не рекомендуется полностью вырабатывать из бункера асфальтоукладчика

6.11. Особое внимание необходимо уделять устройству «холодных» продольных и поперечных стыков при сопряжении укладываемых полос. Поперечные сопряжения должны быть перпендикулярны оси дороги. Края ранее уложенной полосы обрубают вертикально и смазывают битумом или битумной эмульсией.

6.12. При работе одного укладчика длина полосы укладки, позволяющая обеспечить хорошее сопряжение смежных полос, назначается в пределах от 50 до 200 м в зависимости от скорости охлаждения.

6.13. Для уплотнения слоев ЩМА наиболее пригодны тяжелые гладковальцовые катки массой 8-10 т,

6.15. При наличии поперечных сопряжений и продольных «холодных» стыков уплотнение следует начинать с них.

6.16. В процессе уплотнения катки должны двигаться по укатываемой полосе челночно от ее краев к оси дороги, а затем от оси к краям, перекрывая каждый след на 20-30 см. Первый проход необходимо начинать, отступив от края покрытия на 10 см.

6.19. Очень важно осуществлять быстрое уплотнение ЩМА при температурах не ниже 80 С,

7.1. При приготовлении асфальтобетонной смеси контролируют:

качество всех компонентов;

температурный режим подготовки битума;

температуру готовой асфальтобетонной смеси и ее качество;

работу дозаторов минеральных материалов, битума и стабилизирующей добавки, руководствуясь инструкциями по эксплуатации соответствующего оборудования.

7.2. Контроль делится на входной, операционный и приемочный.

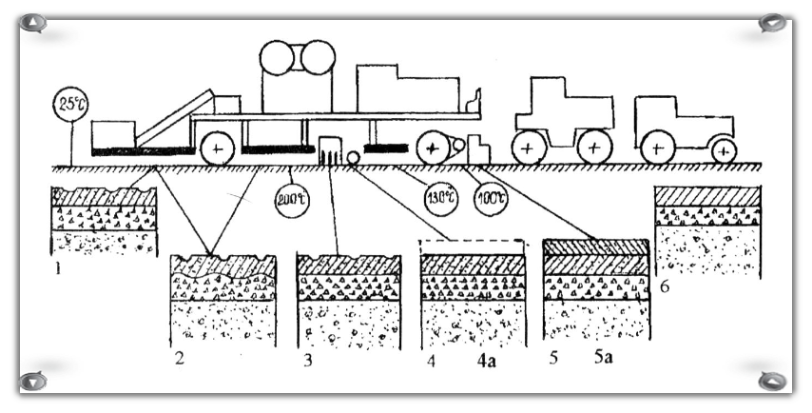

12. см. тетрадь! Укладка дорожного покрытия по технологии Компакт-асфальт — это революция в дорожном строительстве. Уникальность метода заключается в том, что нижний — связующий — и верхний — слой износа — укладываются за один проход асфальтоукладчика. Технология Компакт-асфальт не только сокращает время строительства вдвое, уменьшая издержки и заторы на дороге, но также дает ощутимые технические и экономические преимущества, как подрядчику, так и заказчику работ. В основе данного способа лежит идея использования высокой температуры нижнего более толстого слоя асфальта, который был только что уложен, для увеличения до семи раз времени, в течение которого возможно уплотнение обоих слоев. Это особенно привлекательно для строительства дорог в холодных странах, где стало возможным без нарушения технологии продлить сезон укладки. Технология позволяет достичь максимального уплотнения обоих слоев и избежать дефектов покрытия из-за недоуплотнения. Благодаря тому, что два слоя укладываются методом «горячий по горячему», стало возможным уменьшить толщину самого верхнего слоя до двух сантиметров, в отличие от четырех сантиметров при традиционном способе. Поскольку стоимость асфальтовой смеси для слоя износа особенно высока, это означает существенную экономию для подрядчика. Кроме того, по сравнению со стандартным способом технология Компакт-асфальт обеспечивает лучшее сцепление между верхними слоями, помогая предотвратить образование трещин, сдвигов и колейности дорожного покрытия. Битум между верхними слоями вообще не используется. Из практики известно, что в среднем срок службы слоя износа, уложенного по технологии Компакт-асфальт, увеличивается вдвое.

13.укладка сопряженными полосами двумя, тремя асфальтоукладчиками при ширине укладки от 9 до 22,0 м и более и без образования «холодных» продольных стыков (рис. 3, б и 3, в).

Рис. 3. Схемы укладки слоев дорожных одежд из асфальтобетонных смесей:

а — схема работы с одним асфальтоукладчиком при работе катков «вразбежку»; б — схема работы с двумя асфальтоукладчиками при работе катков «звеньями»; в — схема работы с тремя асфальтоукладчиками при работе катков «звеньями». А — асфальтоукладчик; К — комбинированный каток; В — вибрационный каток; П — пневмошинный каток; С — статический каток; 1, 2, 3, 4 — последовательные проходы катков и звеньев катков

При работе нескольких асфальтоукладчиков одновременно они располагаются уступом в плане один относительно другого с соблюдением оптимальной дистанции между ними в 10-15 м, но не более 30 м. При работе одного асфальтоукладчика и ширине укладки до 7 м автоматическая система работает от одной копирной струны и датчика поперечного уклона, а при ширине укладки более 7 м от двух копирных струн. При работе двух и более асфальтоукладчиков автоматическая система крайних асфальтоукладчиков по внешней стороне работает от копирных струн, а по внутренней стороне от копирных лыж или от датчика поперечного уклона при ширине рабочего органа не более 6 м.

Уплотнение асфальтобетонных смесей. Уплотнение асфальтобетонной смеси ведут с использованием статических гладковальцовых, пневмошинных, вибрационных гладковальцовых и комбинированных катков. Уплотнение смеси ведут по одной из следующих схем в зависимости от ширины укладки, вида смеси (определяющего его температуру в начале укатки) и погодных условий (см. рис. 3):

катки движутся за асфальтоукладчиком по своим полосам уплотнения («вразбежку») и на каждом проходе смещаются с перекрытием следов уплотнения;

катки движутся один за другим («след в след» или «звеном») с разрывом 2-3 м и после выполнения 3-4 проходов все сразу смещаются с перекрытием следов уплотнения.

Начальные 2-3 прохода на длине 20-30 м необходимо выполнить гладковальцовым катком без вибрации на скорости 2-3 км/ч. После прогрева пневмошин (через указанные 20-30 м) вперед выходит комбинированный каток, который в течение всей смены движется первым с направленными вперед пневмошинами со скоростью на 2-3 проходах 2-3 км/час. Основное уплотнение производится последовательными 6-8 (при толщине слоя до 6 см) и 10-12 (при толщине слоя свыше 10 см) проходами комбинированного гладковальцового вибрационного и пневмоколесного катков: первые 3-4 прохода с частотой вибрации 30-35 Гц и максимальной амплитудой на скорости 2-3 км/ч и последующие с частотой 45-50 Гц и минимальной амплитудой на скорости 4-5 км/час.

Длина захватки укатки, то есть длина участка, на котором уплотнение должно быть завершено до остывания смеси, зависит от температуры воздуха и равна: 50-60 м при 10°С, 90-100 м при 20°С и не более 150 м при 30°С и более.

14.Методы борьбы с колееобразованием можно разделить на четыре основные группы: - организационно-технические мероприятия по снижению темпов колееобразования; - методы ликвидации колей без устранения или с частичным устранением причин образования колеи; - методы устранения причин образования колеи; - методы предупреждения образования колей.

рганизационно-технические мероприятия по снижению темпов колееобразования включают: - ограничения движения тяжелого грузового автотранспорта в дневное время суток при высоких положительных температурах с переводом движения на ночное время; - ограничения движения тяжелого грузового автотранспорта в весенний период оттаивания грунтов земляного полотна; - строгий весовой контроль за соблюдением требований по фактической величине нагрузки на ось автомобиля; - организацию равномерного распределения движения по всей ширине проезжей части (при наличии широкой проезжей части и краевых укрепительных полос); - ликвидацию узких мест, мест снижения скорости движения грузовых автомобилей, заторов и остановок с целью сокращения продолжительности приложения нагрузок. Организационно-технические мероприятия целесообразно применять совместно с методами ликвидации колей без устранения или с частичным устранением причин колееобразования.

3.3.1. Методы ликвидации колей без устранения или с частичным устранением причин колееобразования включают: - выравнивание поперечного профиля путем заполнения колеи ремонтным материалом; - выравнивание поперечного профиля путем срезания гребней выпора по обеим сторонам колеи, с заполнением оставшейся части колеи ремонтным материалом или без заполнения.

Простейший метод ликвидации колей без устранения причин колееобразования состоит в заполнении колеи ремонтным материалом горячим или холодным способами. Метод применяют для ликвидации колей глубиной не более 30-45 мм при отсутствии четко выраженных краев колеи и гребней выпора. При глубине колеи более 60 мм ремонтный материал укладывают не менее чем в два слоя. Каждый из слоев уплотняют (коэффициент уплотнения как выравнивающего, так и верхнего слоя должен быть не менее 0,99).

Заполнение колей ремонтным материалом может производиться одним из следующих способов: - поверхностной обработкой в один или два слоя; - укладкой черного щебня без заклинки или с заклинкой; - укладкой горячей асфальтобетонной смеси; - укладкой в один или два слоя холодной эмульсионно-минеральной смеси типа "Сларри Сил" или рапидасфальт.

способ термопрофилирования

Этот

способ рекомендуют для повышения

ровности покрытия при поверхностной

колее глубиной не более 20 мм.

Термопрофилирование покрытия проводят

в следующей последовательности:

-

разогревают покрытие на глубину 2-4 см

(максимальная глубина разогрева слоя

не может превышать 6 см);

-

рыхлят его;

-

добавляют 20-50 кг/мновой

асфальтобетонной смеси;

-

разравнивают (выглаживают) новый

слой;

-

производят уплотнение. 4.6.

Ликвидация колеи глубиной до 25 мм путем

частичного или поверхностного фрезерования

холодным способом

При наличии гребней выпора повышение ровности может быть выполнено методом холодного фрезерования. Этот метод применяют в тех случаях, когда испытаниями установлено, что нижележащие слои дорожной одежды стабильны.

4.6.1. Частичное фрезерование заключается в срезании гребней выпора до дна колеи в целях быстрого исправления поперечной ровности и обеспечения безопасности движения.

4.6.2 Поверхностное фрезерование состоит в срезании слоя износа на всей ширине проезжей части или на ширине полосы движения. Глубина фрезерования должна быть больше глубины колеи на 3-5 мм, в целях выравнивания поперечного профиля и удаления выступившего в колее битума.

Методы ликвидации колей с устранением причин их образования включают: - стабилизацию или удаление и замену нестабильного слоя без усиления и с усилением дорожной одежды; - повышение жесткости нижележащих слоев покрытия; - стабилизацию или замену грунтов активной зоны земляного полотна; - осушение и обеспечение отвода поверхностных и грунтовых вод. Методы ликвидации колей с устранением причин их образования позволяют на длительный срок обеспечить требуемую ровность покрытия (допустимую глубину колеи) на эксплуатируемых дорогах. Метод рекомендуется для применения во всех случаях образования колей на существующих дорогах и, прежде всего, при ремонте дорог с глубиной колеи до 45 мм и при капитальном ремонте дорог с глубиной колеи более 45 мм.

метод ремиксинга (термосмешение) на глубину 4-6 см. Этот метод эффективен при условии достаточной прочности нижележащих слоев. Работы выполняются специальной машиной - ремиксером типа ДЭ-232, ремиксером фирмы "Вирген" и др. Технологические операции включают: - очистку покрытия от пыли и грязи; - нагрев асфальтобетона; - разрыхление и фрезерование старого покрытия; - подачу снятого материала в смеситель; - добавление пластификатора и минеральных компонентов (при необходимости) и перемешивание; - распределение смеси, предварительное и окончательное уплотнение. Ликвидация колей методом удаления (стабилизации) нестабильных слоев и устройство покрытия из сдвигоустойчивого асфальтобетона рекомендуется на дорогах I-III категорий в тех случаях, когда один или несколько верхних слоев асфальтобетона являются нестабильными.

Удаление нестабильных слоев производят холодным фрезерованием на полную толщину. В случае, когда нестабильным является только верхний слой покрытия, фрезерование производят на глубину 4-5 см за один проход фрезы. Если нестабильным являются два или более слоев, то их удаляют полностью за два или более проходов фрезы по одному следу, чтобы обеспечить однородность гранулята, полученного из каждого слоя. Общая глубина фрезерования может составлять 10-12 см (рис.5.5). Полученный гранулят может быть использован как материал для переработки и устройства слоев дорожной одежды на других дорогах или участках дорог горячим или холодным способом.

16.Представляет интерес опыт реконструкции Московской кольцевой автомобильной дороги ( МКАД ), построенной в 1957 - 1962 гг ., общим протяжением 108,7 км [ 17]. Среднее расстояние от центра города - 17,35 км . Дорога имела следующие параметры :

· ширина земляного полотна - 24 м ;

· ширина полосы движения - 3,5 м ;

· количество полос движения - 4 м ;

· ширина разделительной полосы - 4 м;

· ширина обочин - 3 м ( каждая );

· габариты мостов и путепроводов - 21 м ;

· ширина тротуаров на путепроводах - 1,5 м;

· высотный габарит под путепроводами - 4,5 м .

Покрытие - цементобетон толщиной 24 см с арматурной сеткой в верхней части на песчаном подстилающем слое толщиной 35 - 50 см . Песчаный слой - сплошной по всей ширине земляного полотна . По краю проезжей части со стороны обочин была установлена рифленая плитка шириной 0,5 м , толщиной 6 см на цементобетонном основании толщиной 18 см . У разделительной полосы установлен бортовой камень высотой 16 см . Обочины укреплены щебнем толщиной 10 см , на подходах к мостам и путепроводам - заасфальтированы .

После реконструкции ширина земляного полотна МКАД составит 50 м , существующее земляное полотно уширяется почти на 90 % протяженности симметрично до 25 м от оси с каждой стороны ( рис . 5). При уширении насыпи земляного полотна высотой более 1,5 производится нарезка уступов . Сооружение земляного полотна осуществляется только из песчаных грунтов выемок и песка из карьеров . Продольный профиль МКАД при реконструкции в основном не меняется , за исключением профиля дороги в местах подхода к новым большим мостам на 19,68 и 76 км МКАД .

Перед

началом работ по уширению земляного

полотна растительный грунт на откосах

слоем 15 см и под насыпью уширения слоем

20 см снимают с целью использования его

в дальнейшем для укрепления откосов и

рекультивации прилегающей к МКАД

территории . Для обеспечения устойчивости

земляного полотна производится укрепление

откосов растительным грунтом толщиной

0,15 м с засевом семян многолетних трав

, железобетонными решетками с засыпкой

ебнем , а также геоматами с засыпкой

щебнем и грунтом , с засевом трав .

Рис . 5 . Поперечные профили уширения земляного полотна при реконструкции МКАД :

а - насыпи высотой до 2 м; б - насыпи высотой до 6 м; в - выемки глубиной до 12 м; 1 - снятие растительного слоя грунта; 2 - граница полосы отвода; 3 - засев трав; 4 - существующее земляное полотно; 5 - нарезка уступов В результате технико - экономического сравнения вариантов конструкций дорожных одежд для уширения МКАД принята следующая дорожная одежда :

· верхний слой покрытия из плотного асфальтобетона из горячей мелкозернистой щебеночной смеси типа А , I марки ( ГОСТ 9128-84 ) на дробленом ( или природном с добавлением дробленого песка ) гранитном щебне М -1200, с 1997 г . на габбродиабазном щебне и модифицированном битуме на основе ДСТ ( ТУ 35-1669-88 ), толщиной 8 см ;

· нижний слой покрытия из пористого асфальтобетона из горячей крупнозернистой щебеночной смеси , I марки ( ГОСТ 9128-84 ), на гранитном щебне М -1200, толщиной 0,08 см ( с 1996 г , из плотного асфальтобетона типа Б , I марки ( ГОСТ 9128-84 );

· основание из высокопористого асфальтобетона из горячей крупнозернистой смеси, I марки , на гранитном щебне М -1200, толщиной 10 см ( с 1996 г . из пористого асфальтобетона горячей крупнозернистой смеси , I марки на гранитном щебне М -1200, толщиной 10 см );

· основание из укатываемого цементобетона М -100 ( В btb 1,6; Р u 20) ( ТУ 218 РСФСР 620-90) на известняковом щебне М -600, укладываемом в два слоя толщиной 0,18 и 0,15 м , с разделительной прослойкой между слоями из битумной эмульсии или помароли ; дополнительный слой основания из песка ( ГОСТ 8736-85 ), толщиной 0,5 - 0,8 м с устройством по нему технологического слоя из известнякового щебня М -600 фракций 40 - 70 мм толщиной 0,1 - 0,15 м .

Опыт эксплуатации реконструированных участков МКАД показал , что на ряде участков в месте сопряжения существующей проезжей части с полосой уширения появилась продольная трещина .

Для предотвращения образования продольной трещины в месте стыковки старой и вновь пристраиваемой дорожной одежды разработаны варианты стыковых соединений ( рис . 29).

Усиление существующей дорожной одежды производится слоем покрытия из плотного асфальтобетона из горячей мелкозернистой щебеночной смеси типа А I марки, толщиной 6 см на выравнивающем слое из той же смеси , толщиной 2 см .

При

производстве работ на МКАД применяли

наиболее совершенные дорожные машины

, в том числе широкозахватные

асфальтоукладчики со следящей системой

для обеспечения ровности , а также

виброкатки массой 8 - 10 т для уплотнения.

1 - армирующий элемент ; 2 - верхний слой покрытия асфальтобетонного ; 3 - нижний слой покрытия из асфальтобетона ; 4, 5 - слои основания из тощего бетона ; 6 - слой щебня ; 7 - морозозащитный слой из песка; 8 - существующее земполотно ; 9 - фрезерование существующего асфальтобетонного покрытия ; 10 - существующее цементобетонное покрытие ; 11 - существующее асфальтобетонное покрытие 17.

|

Категория дороги |

Величина уширения, м | |||

|

существующей |

реконструируемой |

проезжей части |

проезжей части и краевых полос | |

|

II |

I |

- |

- | |

|

III |

I |

0,5 |

1,0 | |

|

III |

II |

0,5 |

1,0 | |

|

IV |

II |

1,5 |

2,0 | |

|

IV |

III |

1,0 |

1,0 | |

|

V |

IV |

1,5 |

2,5 | |

1. Одностороннее несимметричное уширение дорожной одежды, что вызывает необходимость устройства выравнивающего слоя и новой дорожной одежды на всю ширину уширения проезжей части.

При необходимости уширения дорожной одежды на величину более 2,0 м в сторону обочины, имеющей ширину 2,5 м, срезают все земляное полотно с уширяемой стороны (рис. 11, а). Сначала срезают и удаляют в сторону дерновый покров, затем остальную часть земляного полотна, используя грунт на уширение земляного полотна ниже дорожной одежды. После уширения и укатки земляного полотна до нижней поверхности дополнительного слоя основания отсыпают материал для уширения этого слоя. Затем отсыпают грунт слоями до поверхности дополнительного слоя основания для образования уширяемой части земляного полотна и укатывают.

Технологический процесс устройства дорожной одежды на полосах уширения во всех случаях включает обрезку кромки покрытия с помощью дисковых пил, навешиваемых на трактор.

По поверхности уширенного дополнительного слоя основания отсыпают и укатывают материал для уширения основания и вровень с ним отсыпают и укатывают грунт земляного полотна в пределах обочины. После этого устраивают уширение покрытия — укладывают выравнивающий слой и поверх него новый верхний слой покрытия на всю ширину проезжей части. После окончания работ по устройству покрытия укрепляют обочины, укладывая на них, если это предусмотрено проектом, покрытие более облегченное, чем на проезжей части, и окончательно отделывают земляное полотно, укладывая на откосы ранее снятый дерн.

При уширении проезжей части на меньшую ширину (до 1,0-1,5 м) сохраняют старое земляное полотно, послойно его уширяя. Уширение дорожной одежды устраивают в траншее, прорываемой вдоль старой дорожной одежды (рис. 11, б).

2. Двухстороннее уширение проезжей части, которое также может быть осуществлено двумя способами:

уширение только основания и перекрытие полос уширения и старого покрытия новым покрытием, то есть усиление старого покрытия на уширенном с двух сторон земляном полотне (рис. 12, а);

уширение достаточной по прочности старой дорожной одежды только на величину полос уширения, то есть с каждой стороны на 0,25-0,75 м (рис. 12, б).

Рис. 11. Схема одностороннего несимметричного уширения дорожной одежды и земляного полотна:

а) уширение со срезкой земляного полотна; б) уширение в траншее; 0-0 — старая ось дорожной одежды; 1-1 — новая ось; h р.гр. - толщина снимаемого слоя растительного грунта; 1 — верхний слой нового дорожного покрытия; 2 — выравнивающий слой; 3 — верхний слой старого покрытия и продолжение его на уширении; 4 — нижний слой старого покрытия; 5 — основание; 6 — дополнительный слой основания и продолжение его на уширении; 7 — земляное полотно; 8 — присыпная обочина; 9 — слой уширения основания; 10 — слои уширения земляного полотна

Рис. 12. Двухстороннее уширение дорожной одежды:

а — с двухсторонним уширением земляного полотна и перекрытием всей проезжей части новым верхним слоем покрытия; б — устройство краевых полос шириной по 0,25-0,75 м с каждой стороны без уширения земляного полотна

18.см. тетрадь! Регенерация осуществляется с помощью термопрофилировщика, состоящего из двух совместно работающих агрегатов - разогревателя и профилировщика. Регенерацию выполняют различными способами термопрофилирования, основными операциями которых являются: разогрев покрытия, рыхление его на глубину 2...5 см, планирование разрыхленной смеси, уплотнение. Способы термопрофилирования имеют разновидности: термопланирование, термогомогенизация, термоукладка, термосмешение.

Термопланирование предусматривает разравнивание разогретого покрытия без добавления новой смеси с последующим уплотнением. Термогомогенизация отличается тем, что, кроме основных операций, предусматривает и регенерацию асфальтобетона путем перемешивания старой асфальтобетонной смеси. При этом повышается однородность асфальтобетона и улучшается уплотняемость. Термоукладка предусматривает нагревание существующего покрытия, разрыхление его на глубину 25...30 мм и выравнивание грейдером с последующим добавлением новой смеси в виде самостоятельного слоя над разрыхленной старой смесью без их совместного перемешивания. Термосмешение предусматривает перемешивание новой добавляемой смеси со старой и укладку полученной смеси одним слоем. Этот способ применяется, когда покрытие содержит большое количество выбоин, волн, наплывов, а также необходимо улучшить свойства асфальтобетонной смеси верхнего слоя. Последовательность технологических операций при термоукладке и термосмешении представлена на рис. 6.1.

Рис. 6.1. Регенерация асфальтобетонных покрытий

Регенерация со снятием старого асфальтобетона включает следующие технологические операции: 1) снятие асфальтобетона без подогрева (холодное фрезерова-ние) или с подогревом (горячее фрезерование);

2) доставка асфальтобетонной крошки на асфальтобетонный завод;

3) повторная переработка: горячее перемешивание с добавлени-ем битума или холодное перемешивание с добавлением эмульсии;

4) доставка готовой смеси на объект укладки; 5) распределение смеси и уплотнение.

21. Технология укладки асфальта "Слари Сил" (Slurry Seal) - это разработка 1960-ых годов. По своему происхождению покрытие "Слари сил" - это смесь выборного щебня, вяжущей битумной эмульсии, мелких наполнителей и некоторых специальных добавок, пропорции которых определяются в лабораториях. При добавлении туда воды, смесь становится готовой к эксплуатации.

Нанесение раствора "Сларри" производится на готовую асфальтовую поверхность распылителем, который подведен к смешивающему блоку. Это очень удобно: можно нанести раствор равномерно на одну полосу дороги за один раз. Благодаря распылителю, "Сларри" наносится одинаковым по ширине слоем и на дорожные перекосы, и на высокие участки дороги, и на склоны.

Технология "Слари Сил" бывает 3 типов:

- Тип 1 - это использование мелкого щебня в качестве всепроникающего основного материала. Кладут такое покрытие на асфальт, который подвергается малому износу. Например, автостоянки и проезды.

- Тип 2 - это самый распространенный вариант укладки "Слари". При его готовке используют щебень средних размеров, что позволяет добиться консенсуса между прочностью и стоимостью. Такой вид укладки асфальта широко применим на автомобильных дорогах со средней интенсивностью движения.

- Тип 3 - это панацея от крупных дорожных разломов. Слишком фантастическое заявление, но в большинстве случаев, так и случается. При его готовке используется очень крупный щебень, что позволяет "залатать" даже самые широкие пробоины в дороге. Такое покрытие препятствует скольжению при интенсивном движении. Плюс ко всему "Сларри" 3-го типа способно предотвратить скольжение даже в воде!

Характер выполняемой роли технологии "Слари Сил" - это высокопрочное и внешне эстетичное покрытие, работа которого заключается в 2 основных функциях:

В процессе эксплуатации асфальта автодорог, покрытие подвергается пагубному воздействию шин: снижение коэффициента трения, механический износ и, нередко, образование колейности. Раствор "Сларри" способен восстановить все необходимые для асфальта качества за очень короткий срок!

Защита слоев дорожной "одежды" от климатического воздействия и преждевременного старения.

Дальнейшим его развитием является способ macro-seal (макро-сил), который отличается тем, что в составе минеральных материалов использовано больше крупных фракций и модифицированного битумного вяжущего, содержащего полимерные добавки. Технология покрытия асфальта "Микросюрфейсинг" - это детище совершенствования технологии "Слари Сил". Отличия между ними заключаются в том, что для изготовления первого варианта используется щебень более высокого качества, смесь быстро твердеет, уровень когезии формирующейся смеси намного выше, чем у его предшественника, и разница в ширине слоев - толщина поверхностей технологии "Микросюрфейсинг" достигает 20 мм, когда как 15 мм для "Сларри" - потолок.

22. 1. Укрепление откосов засевом трав Работы по устройству уступов следует производить сверху вниз. По присыпанной дополнительно на откос растительной земле производят, посев трав различных сортов в зависимости от климатических условий и районов производства работ, так например: а) для районов лесной и лесостепной зоны рекомендуются костер безостый, мятлик луговой, тимофеевка, клевер, овсяница; б) для степных районов - костер прямой, житняк, люцерна желтая, пырей американский, мятлик.

Посев трав может производиться в период с ран¬ней весны по 15 сентября, наиболее удобный эффективный период посевов считается с весны до 15 июня.Посев трав в южных районах СССР следует производить только ранней весной; при необходимости более поздних посевов - поливка их обязательна.Посев трав рекомендуется производить в тихую безветренную погоду.По окончании посева семена следует закрывать землей при помощи грабель (снизу вверх) на глубину не более 2 см.

Если

посев производится в сухую землю, то

после посева следует засеянный откос

уплотнить легкими трамбовками и в

течение нескольких дней после посева

засеянные участки поливать водой (перед

заходом солнца).

Если

посев производится в сухую землю, то

после посева следует засеянный откос

уплотнить легкими трамбовками и в

течение нескольких дней после посева

засеянные участки поливать водой (перед

заходом солнца).

2. Укрепление откосов одерновкой Для прорастания травы требуется определенное время, поэтому в тех случаях, когда необходимо сделать немедленное укрепление откосов, и в случаях, перечисленных в I главе, укрепление устраивается при помощи одерновки. Сплошная одерновка откосов (рис. 3) состоит в покрытии всей поверхности откоса дернинами, которые укладываются горизонтальными рядами с перевязкой швов. Дернины прибиваются тем же способом, как и при укладке дерна в клетку.

При крутых откосах более 1:1, когда сплошная одерновка держится слабо или при необходимости дать более сильное укрепление откоса одерновкой, таковую производят способом укладки дерна в стенку (рис. 4), который состоит в том, что откосы насыпи или выемки обкладывают дерном; при этом дернины кладут одна на другую травой к траве и в этом случае прибивка дерна не производится. При укладке дерна в стенку должен быть соблюден заданный уклон откоса, что проверяется обычным шаблоном.

Одерновка

производится или ранней весной или

осенью, чтобы корни травы быстрее могли

прорасти в грунт откосов.

Размеры

дернин принимаются шириною 20, 25, 30 см,

длиною 30, 40, 50, 60 см, толщина дернин берется

от б до 9 см.

Дерн

заготовляется незадолго до начала

работ, чтобы он не успел высохнуть.

Дернину прибивают к откосу деревянными

спицами (рис. 7) по углам; длина спиц 25 -

35 см и сечение 2,5x2,5 см.

Георешетка

для укрепления откосов

Одерновка

производится или ранней весной или

осенью, чтобы корни травы быстрее могли

прорасти в грунт откосов.

Размеры

дернин принимаются шириною 20, 25, 30 см,

длиною 30, 40, 50, 60 см, толщина дернин берется

от б до 9 см.

Дерн

заготовляется незадолго до начала

работ, чтобы он не успел высохнуть.

Дернину прибивают к откосу деревянными

спицами (рис. 7) по углам; длина спиц 25 -

35 см и сечение 2,5x2,5 см.

Георешетка

для укрепления откосов

Технология работ заключается в следующем. Работу необходимо начинать с планирования поверхности конусов.

Затем выполняют поверхностное уплотнение песка и грунта при помощи электрических трамбовок. Под следующей технологической операцией подразумевается укладка полотна нетканого типа.

Именно его укладывают относительно всей поверхности конусов.

Процесс крепления полотна осуществляется с помощью металлических анкеров в верхней части арматурой, длина которой составляет 90 см.

При этом шаг установки будет определен условиями рельефа и местности. Нижние концы полотна необходимо заводить в траншею. Её размер находится в пределах 40 на 50 см.

Затем выполняют установку георешеток, используя отдельные секции в состоянии растянутости. Секции растягивают относительно всей ширины конструкции и на определенное время закрепляют по краям и углам.

спользование георешеток с целью укрепить конусы путепроводов, мостов, откосов полотна земли, склонов естественного происхождения дает возможность:

Уменьшать количество материалов для строительства и в существенной степени снижать расходы на транспорт

Надежно закреплять почву на укосах до того момента, пока не образуется стойкий покров; снижение технологических расходов для укрепления конуса

Обеспечение долговечности конструкции в целом; повышение показателей морозоустойчивости (вплоть до -50 градусов).

Предотвращение выноса частиц грунта водой и ветром

Замедление скорости влияния поверхностных вод на быстротоках

Обеспечение современного дизайна укрепления по причине применения структуры поверхности наподобие мозаики, которую можно создавать ячейками георешетки с непосредственным выбором заполнителя из щебня яркого цвета

Бетонные и железобетонные сплошные покрытия являются дорогими, и применение их должно быть обосновано технико-экономическими расчетами. При устройстве бетонных или железобетонных плит покрытия тщательно выполнят герметизацию стыков и швов (рис. 7). При наличии мелких камней в районе дорожного строительства можно применять для укрепления откосов каменную наброску в железобетонных ящиках [ 3]. Железобетонные ящики выполняются квадратными без дна с размером стороны 1,2-1,5 м и высотой 0,4-0,5 м. После укладки они заполнятся мелкими камнями (рис. 8). Бетонные монолитные массивы укладываются по спланированному и выровненному откосу на подготовку из сухой кладки под углом к горизонту ( a = 60-65°) (рис. 17) без устройства сложных конструкций железобетонных направляющих и салазок, имеющихся в скользящих массивах. Подпорные стенки различной формы - наиболее распространенная конструкция для обеспечения устойчивости откосов автомобильных дорог в горной местности [ 7] . Они применяются при проложении дорог в стесненных условиях и в местах, подверженных действию оползней, обвалов, лавин и снежных заносов, селевых потоков

Способ укрепления каменной наброской применяют при высоких откосах для защиты их от размыва различными поверхностными водами и волнового воздействия [ 3, 4]. При оползании низового откоса его укрепляют камнями разного размера с укладкой крупных камней снаружи (рис. 5). Этот способ укрепления очень распространен благодаря малой трудоемкости, простоте ремонта и восстановления. Недостаток его - водопроницаемость, поэтому необходимо защищать насыпной грунт от оплывания и суффозии.