- •Глава 1. Кристаллическое строение металлов

- •Глава 2 механические свойства металлов

- •2.1. Статические испытания

- •2.1.1.Испытания на растяжение.

- •2.2. Динамические испытания

- •2.2.1. Испытание на удар, Ударная вязкость и порог хладноломкости

- •2.2.2. Циклические испытания металлов. Кривая усталости. Предел выносливости.

- •2.2.3. Определение твёрдости

- •Глава 3. Пластическая деформация

- •3.1. Пластическая деформация. Влияние пластической деформации на свойства сталей. Явление наклёпа. Влияние наклёпа на структуру и свойства металлов. Механизмы пластической деформации.

- •3.2. Назначение рекристаллизационного отжига. Первичная и собирательная рекристаллизация. Понятие о критической степени деформации.

- •3.3. Холодная и горячая пластическая деформация.

- •Глава 4. Теория металлических сплавов

- •4.1. Основные понятия теории сплавов.

- •4.1.1. Компонент, фаза, чистые химические элементы.

- •4.1.2.Твёрдые растворы, виды твёрдых растворов. Условия образования твёрдых растворов.

- •4.1.3. Химические соединения.

- •4.2. Диаграммы фазового равновесия (диаграммы состояния)

- •4.2.1. Диаграмма состояния сплавов с неограниченной растворимостью компонентов в твёрдом состоянии

- •4.2.2. Диаграмма состояния сплавов с ограниченной растворимостью и эвтектикой

- •4.3. Связь диаграмм состояния со свойствами сплавов

- •Глава 5 железо и сплавы на его основе

- •5.1. Компоненты и фазы в системе Fe-c

- •5.2. Диаграмма состояния железо-цементит

- •5.3. Структуры железоуглеродистых сплавов в равновесном состоянии

- •5.4. Серые чугуны

- •5.5. Влияние углерода и постоянных примесей на свойства стали

- •Глава 6. Теория термической обработки

- •Глава 6 теория термической обработки

- •6.1.Превращение перлита в аустенит при нагреве

- •6.2. Превращения переохлаждённого аустенита

- •6.2.1. Диаграмма изотермического распада переохлаждённого аустенита

- •6.2.2. Перлитное превращение

- •6.2.3. Мартенситное превращение

- •6.2.4. Промежуточное (бейнитное) превращение

- •6.2.5. Превращения аустенита при непрерывном охлаждении

- •6.2.6. Влияние легирующих элементов на распад аустенита

- •Глава 7. Практика термической обработки стали

- •7.1 Отжиг

- •7.2. Нормализация

- •7.2.1. Классификация сталей по структуре в нормализованном состоянии

- •7.3. Закалка

- •7.4. Отпуск стали

- •7.4.1. Отпускная хрупкость

- •7.5. Закаливаемость и прокаливаемость стали

- •7.6. Способы поверхностного упрочнения сталей

- •7.6.1. Поверхностная закалка стали с индукционным нагревом (закалка твч)

- •7.6.2. Цементация

- •7.6.3. Азотирование

- •8. Стали

- •8.2. Маркировка сталей(5.04.2012)

- •8.2.1.Углеродистые конструкционные стали обыкновенного качества:

- •8.2.2. Углеродистые конструкционные качественные стали

- •8.2.3. Конструкционные легированные стали

- •8.2.4. Инструментальные стали:

- •8.3. Конструкционные стали общего назначения

- •8.4. Конструкционные стали специального назначения

- •8.4.1. Износостойкие стали

- •8.4.2. Стали, устойчивые против коррозии

- •8.4.2.1. Жаростойкие стали

- •8.4.2.2. Коррозионно-стойкие (нержавеющие) стали

- •8.4.3. Жаропрочные стали

- •8.4.3.1. Стали перлитного класса

- •8.4.3.2. Стали мартенситного (мартенситно-ферритного) класса:

- •8.5. Инструментальные стали

- •8.5.1. Стали для режущих инструментов

- •8.5.1.1. Углеродистые стали: у7…у13 (у8а…у13а).

- •8.5.1.3. Быстрорежущие стали

- •8.5.2. Стали для измерительных инструментов

- •8.5.3. Стали для штампов

- •9. Сплавы цветных металлов

- •9.1. Алюминий и его сплавы

- •9.1.1. Деформируемые алюминиевые сплавы, не упрочняемые термообработкой

- •9.1.2. Деформируемые алюминиевые сплавы, упрочняемые термообработкой

- •9.2. Медь и ее сплавы

- •9.2.1. Латуни

- •9.2.2. Бронзы

- •9.2.2.1. Оловянные бронзы

- •9.3. Подшипниковые сплавы

- •9.4. Титан и его сплавы

- •Пластмассы

- •9.2. Полимерные структуры Наполнители

- •9.3. Клеи

- •9.4. Герметизирующие материалы

- •9.5. Лакокрасочные материалы

7.4. Отпуск стали

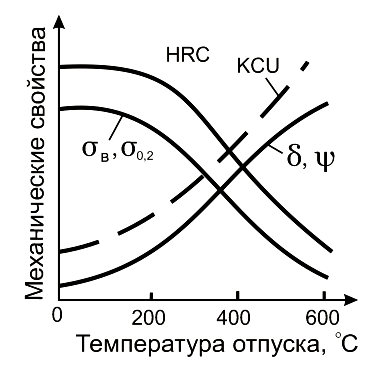

Отпуск – нагрев закаленной стали до температур ниже АС1, выдержка и охлаждение. Цель отпуска – получение окончательной структуры и свойств стали. Отпуск основан на превращениях мартенсита при нагреве (см. п. 6.3), в результате которых происходит изменение структуры и свойств стали (рис. 43).

Различают три вида отпуска (табл.3). Окончательная термообработка, назначаемая изделию для придания требуемых свойств, состоит из закалки и последующего отпуска. Закалку с низким отпуском применяют для деталей машин и инструмента, от которых требуются высокая твердость и износостойкость. Закалку с последующим средним отпуском – для изделий с повышенными упругими свойствами. Закалку с высоким отпуском (улучшение) – для деталей, работающих при повышенных динамических (ударных) и циклических нагрузках.

Рис. 43. Влияние температуры отпуска на механические свойства закаленной стали

Таблица 3 Характеристика видов отпуска

|

Виды отпуска |

Температура, °С |

Структура |

Свойства |

Применение |

|

Низкий |

150…250 |

Мотп |

HRC, σв |

Инструмент,подшипники, детали после ХТО и ТВЧ |

|

Средний |

350…500 |

Тотп |

σупр, σ-1 |

Рессоры, пружины |

|

Высокий |

500…680 |

Сотп |

КС |

Валы, оси, шатуны |

7.4.1. Отпускная хрупкость

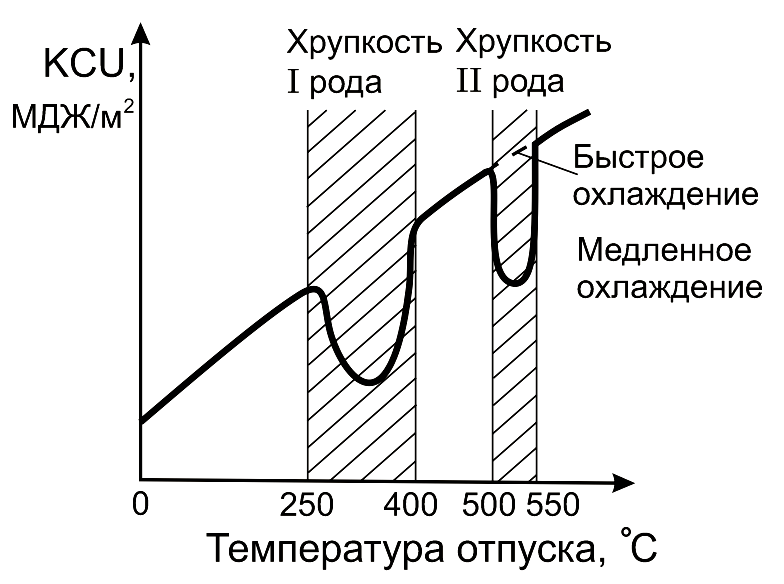

Существуют определенные температурные интервалы отпуска, в которых снижается ударная вязкость (Рис.44). Понижение ударной вязкости при температурах отпуска называется отпускной хрупкостью.

Отпускная хрупкость I рода (необратимая) наблюдается в температурном интервале среднего отпуска (250…400°С) у всех конструкционных сталей. Её связывают с неравномерным выделением карбидов из мартенсита по границам зёрен. Хрупкость I рода устраняется нагревом до температуры выше 400°С, снижающим, однако, твердость.

Отпускная хрупкость II рода (обратимая) проявляется при температуре 500…550°С в Cr-Ni- и Cr-Mn- улучшаемых сталях. Предполагаемая причина – скопление фосфора и элементов внедрения по границам зёрен при медленном охлаждении. Хрупкость II рода устраняется повторным отпуском с быстрым охлаждением. Для предупреждения обратимой хрупкости стали легируют молибденом (0,3%) или вольфрамом (до 1%).

Рис. 44. Влияние температуры отпуска на ударную вязкость легированной стали

7.5. Закаливаемость и прокаливаемость стали

Закаливаемость– способность стали повышать твёрдость при закалке. Закаливаемость зависит от содержания углерода в мартенсите: чем больше в нем углерода, тем выше его твердость.

Прокаливаемость– способность стали получать структуру мартенсита на определённую глубину. Она характеризуется критическим диаметром: DКР – максимальный диаметр цилиндрического образца, в центре которого после закалки образуется мартенситная структура (сквозная прокаливаемость) или структура полумартенсита (50% мартенсита + 50% троостита).

Для деталей, воспринимающих рабочую нагрузку равномерно по всему сечению, необходима сквозная прокаливаемость для получения однородной отпускной структуры и, следовательно, одинаковых свойств по всему сечению.

Факторы влияющие на прокаливаемость стали:

Прокаливаемость тем выше, чем выше устойчивость переохлажденного аустенита и меньше критическая скорость закалки. Прокаливаемость зависит от химического состава, размера зерна (температуры нагрева), охлаждающей среды, формы и габаритов детали.

Основное влияние на прокаливаемость стали оказывают легирующие элементы. Легирующие элементы, растворенные в аустените (кроме кобальта), смещая С-кривую вправо, повышают его устойчивость, Vкр снижается, а прокаливаемость увеличивается. Для повышения прокаливаемости в стали добавляют хром, марганец, кремний, никель, молибден, вольфрам, малые добавки бора. Легированные стали с более высокой прокаливаемостью используют для изготовления крупных деталей.

Легирующие элементы, находящиеся в виде карбидов, нитридов (V, Ti, Nb) уменьшают устойчивость аустенита, снижая прокаливаемость.

Влияние размера зерна аустенита. Зародыши феррито-цементитной структуры преимущественно образуются по границам зерен аустенита. Чем крупнее зерно, тем меньше суммарная протяженность границ, меньше число возникающих зародышей и выше устойчивость аустенита. Повышение температуры и длительности нагрева приводит к укрупнению зерна, и, следовательно, к увеличению прокаливаемости.