ГОТОВО / А_часть 4_готово

.doc

-

Автоматизация

4.1 Общие требования к системам автоматического управления магистральным газопроводом

Организационная структура и режимы функционирования систем управления технологическими и вспомогательными объектами, систем технологической связи, функции и объем автоматизации и телемеханизации объектов МГ должны соответствовать действующим директивным документам.

АСУ ТП МГ (автоматическая система управления технологическим процессом магистрального газопровода), средства учета расхода и контроля качества газа, системы передачи данных, подсистем обеспечения информационной безопасности рассматривают как единый программно-технический комплекс (ПТК).

Элементы ПТК функционируют взаимосвязано, образуя, при должном развитии, защищённую интегрированную систему управления.

Системы автоматизации технологического оборудования, системы телемеханики, технологической связи и передачи данных обеспечивают комплекс функций по управлению, контролю и защите оборудования. Данные системы функционируют независимо от работоспособности систем и средств управления вышестоящего уровня и состояния систем связи между уровнями управления.

Элементы ПТК функционируют взаимосвязано, образуя, пои должном развитии, защищённую интегрированную систему управления.

Поддержание средств и систем управления технологическими процессами, технологической связи и метрологического обеспечения в работоспособном состоянии обеспечивают производственные отделы, службы, участки и группы АСУ ТП, КИПиА, телемеханики, связи, метрологического обеспечения.

4.2 Автоматизация газоперекачивающей станции с электроприводом

Применяемые на газопроводах системы автоматизации газоперекачивающих агрегатов с электроприводом различаются в основном элементной базой (используются электромагнитные реле или бесконтактные элементы) и способом распределения операций управления и сигнализации между местным щитом, устанавливаемым

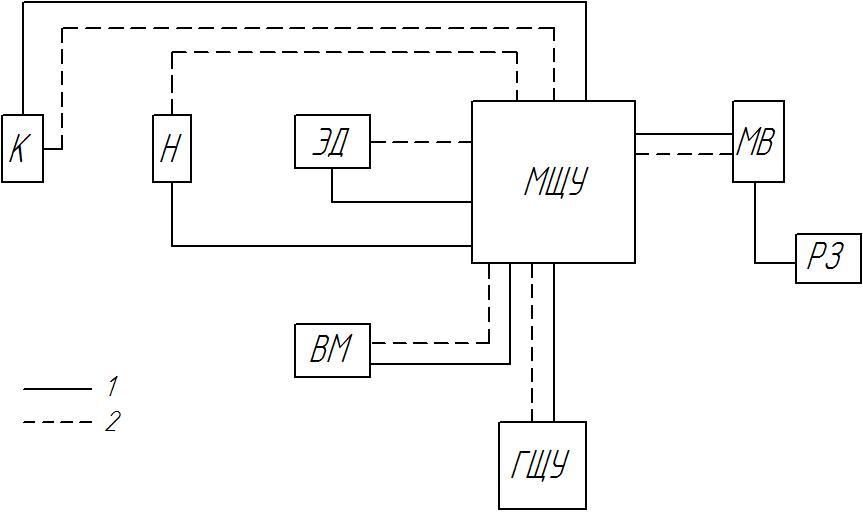

Рис. 4.1. Блок-схема автоматизации газоперекачивающего агрегата с электроприводом

-

линия управления; 2- линия контроля

у агрегата, и общецеховым. Небольшие различия имеются в построении схемы управления в зависимости от типа двигателя (синхронный или асинхронный) и категории агрегата (основной или резервный).

Системой автоматизации газоперекачивающего агрегата охватываются следующие механизмы и устройства (рис. 4.1):

-центробежный нагнетатель

-электродвигатель ЭД с редуктором и возбудителем; масляным выключателем MB и станцией релейной защиты РЗ;

-краны К обвязки нагнетателя;

-вспомогательные механизмы ВМ и установки маслоснабжения нагнетателя.

Управление агрегатом производится как с местного щита (МЩУ), так и дистанционно, с главного щита управлении (ГЩУ) цехом или КС. Принципиальная схема автоматизации газоперекачивающего агрегата в упрощенном виде показана на рисунке 4.2.

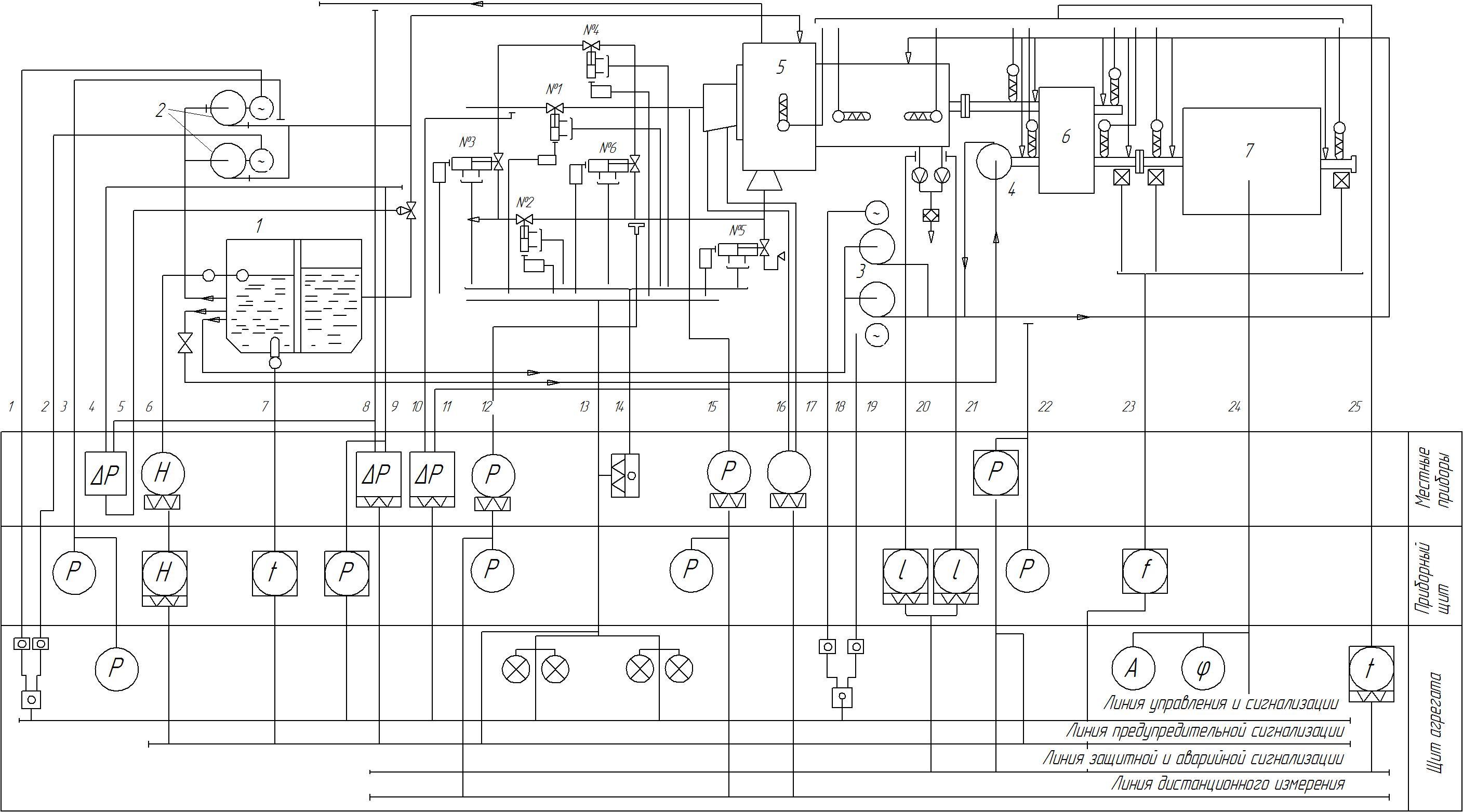

Рис. 4.2. Принципиальная схема автоматизации газоперекачивающего агрегата с электроприводом

1 – маслобак; 2 – рабочие насосы масляного уплотнения нагнетателя; 3 - пусковые насосы смазки агрегата; 4 – рабочий насос смазки агрегата; 5 - нагнетатель; 6 – редуктор; 7 - двигатель

Основные функции этой системы - пооперационное и программное управление агрегатом, автоматическая защита при нарушениях режима работы, измерение основных параметров и сигнализация состояния узлов и механизмов, дистанционное опробование работы отдельных механизмов без включения агрегата; самозапуск агрегата при кратковременном исчезновении напряжения на электроподстанции.

Автоматическая защита агрегата - аварийное отключение с соответствующей сигнализацией - осуществляется при изменении следующих параметров:

-превышении температуры подшипников двигателя 7, редуктора 6 и нагнетателя 5 сверх допустимой величины (25);

-понижении перепада давления «масло — газ» (8,9) в нагнетателе, что характеризует нарушение уплотнения нагнетателя;

-понижении давления в системе смазки (22);

-осевом сдвиге нагнетателя (20,21).

Автоматическое отключение агрегата происходит также при отклонении от нормы электрических параметров электродвигателя, контролируемых релейной защитой, входящей в станцию управления двигателем (24).

В последние годы с появлением надежных приборов контроля вибрации в схемах автоматизации предусматривается и защита от превышения допустимого уровня вибрации (23). Для контроля за температурой подшипников применяются термометры сопротивления со вторичными показывающими и сигнализирующими приборами.

Для автоматического поддержания перепада давления «масло — газ» в нагнетателе используется гидравлический регулятор 5 непосредственного действия, который в зависимости от перепада (4,8) регулирует подачу масла насосами 2 уплотнительную полость нагнетателя. При падении перепада давлении масла ниже допустимого сигнализатор 8,9 перепада включает дополнительно к рабочему маслонасосу 1 маслонасос 2. Если при этом перепад не восстанавливается, то происходит автоматическое отключение агрегата с соответствующей сигнализацией.

Маслоснабжение агрегата в период его пуска и остановки обеспечивается маслонасосом 3, а в период его работы насосом 4, установленным на валу двигателя. Если маслонасос не обеспечивает необходимого давления, защита по давлению масла (22) при падении давления до 4,0*104 Н/м2 (0,45 кгс/см2) включает пусковой насос 18 и при дальнейшем падении давления включает резервный насос 19 и одновременно выдает сигнал на остановку агрегата. Защита агрегата по положению ротора нагнетателя осуществляется гидравлическим реле осевого сдвига. Собственно реле представляет собой два сопла, расположенных с небольшим зазором относительно бурта на роторе нагнетателя. Масло под давлением 49,05*104 Н/м2 (5 кгс/см2) подводится по трубкам к дроссельным шайбам с отверстиями диаметром 3 мм, далее поступает в сопло и сливается в зазор между соплами и буртом. При осевом смещении ротора бурт прикрывает одно из сопел, что повышает давление масла. Давление в подводящих к соплам трубках контролируется электроконтактными манометрами (20 и 21). Смещение ротора сверх допустимой величины вызывает отключение агрегата. Винт позволяет опробовать реле осевого сдвига при неработающем агрегате.

Кроме контроля параметров, по которым производится защита агрегата, схема автоматизации предусматривает сигнализацию уровня (6) и температуры (7) в маслобаке 1, контроль давления масла в системе уплотнении нагнетателя 3, контроль давления и перепада давления газа на входе и выходе нагнетателя (10, 11, 12 и 15), измерение объемной производительности агрегата (16, 17). Перепад давления на входе и выходе нагнетателя (степень сжатия) и объемная производительность агрегата относятся к основным характеристикам режима работы агрегата.

Пуск и остановка агрегата производятся в определенной последовательности, предусмотренной программой, заложенной в схему управления. Предпусковые условия - открытие кранов в обвязке нагнетателя (№3, № 6 и №5), закрытие кранов №1, №2 и №4 и подогрев масла (7) в баке системы маслоснабження до температуры 250 С. Перестановка крапов осуществляется с помощью электропневматической схемы управлении (13, 14). При подаче команды на пуск агрегата производится включение пускового насоса 18 смазки и рабочего насоса 1 уплотнения нагнетателя. При поднятии давления масла (22) и системе смазки до 5,9*104 Н/м2 (0,6 кгс/см2) и давления в системе уплотнения нагнетателя до 9,8*104 Н/м2 (1,2 кгс/см2) включается масляный выключатель 24 электродвигателя 7. При давлении масла в системе смазки, равном 11,8*104 Н/м2 (1,2 кгс/см2), отключается электродвигатель пускового насоса смазки. В работе остаются главный масляный насос 4, установленный на валу двигателя.

После включения главного электродвигателя открывается кран №4 ив течение 10 с полость нагнетателя продувается газом через открытый кран №5. После окончания продувки он закрывается, и давление в полости нагнетателя поднимается. При перепаде давлений газа «газопровод - полость нагнетателя» (10, 11) менее 9,8*104 П/м2 (1 кгс/сма) выдается разрешение на открытие кранов №1 и №2. После их открытия закрываются краны №3, №6 и № 4. На этом пуск агрегата заканчивается.

Остановка агрегата может быть осуществлена в любой момент пуска или его работы. Остановка агрегата при пуске до включения главного электродвигателя 7 приводит к отмене его пуска, остановке пускового насоса смазки и рабочего насоса уплотнения. Остановка агрегата при пуске после включения главного электродвигателя или работе агрегата проходит по программе нормальной остановки.

При нормальной остановке агрегата открываются общестанционные краны № 3 и №6. После их открытия выдается сигнал на закрытие кранов № 1 и №2, после чего открывается кран №5, отключается масляный выключатель и включается пусковой насос смазки, обеспечивающий смазку подшипников до полной остановки агрегата.

При аварийной остановке сигнал на закрытие кранов №1 и №2 поступает после начала перестановки крана № 3, но не позже 0,5- 1 с с момента поступления сигнала «Авария». В случае превышения указанного времени выдается сигнал на открытие кранов №6 на других агрегатах КС. Масляный выключатель главного электродвигателя 24 отключается сразу же после сигнала аварийной остановки.

Последующие операции осуществляются по программе нормальной остановки.

Изм.

Лист

№ документа

Подпись

Дата

Лист