- •Глава 1. Основные цели и задачи предприятия 4

- •Глава 1. Основные цели и задачи предприятия

- •Глава 2.Основные технико-экономические показатели деятельности предприятия

- •2.1 Анализ динамики основных технико-экономических показателей (за 2 года)

- •Глава 3. Особенности производственного процесса в нефтедобыче

- •Глава 4. Понятие о фонде скважин. Планированиепроизводственной программы. Понятие об исходном дебете.

- •Глава 5. Технологические аспекты деятельности.

- •5.1. Геология нефти и газа

- •5.2 Строительство нефтяных и газовых скважин

- •Глава 6. Организация и производство буровых работ.

- •Глава 7. Разработка нефтяных и газовых месторождени.

- •7.1. Технология разработки залежей углеводородов

- •Глава 8. Понятие об основных и оборотных фондах предприятия.

- •Глава 9. Понятие о себестоимости добычи нефти. Калькуляция себестоимости добычи нефти. Смета затрат на производство.

- •Глава 10. Понятие об организации труда на предприятии. Численность и производство труда. Формы оплаты труда.

- •Глава 11. Общее понятие о финансовых результатах предприятия.

- •Заключение

- •Список использованной литературы

5.2 Строительство нефтяных и газовых скважин

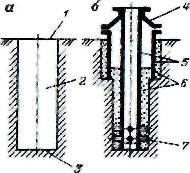

Скважина - направленная горная выработка цилиндрической формы, сооружаемая с поверхности земли специальными механическими средствами. Характеризуется большой глубиной и малым диаметром (рис. 5.3.).

Рис. 5.3. Схема скважины

Начало скважины называют устье 1, ее дно в массиве горных пород - забой 3, цилиндрическая поверхность, называемая стенкой, образует ствол 2. Процесс создания ствола скважины в горных породах земной коры называют процессом бурения.

В законченном виде стенки скважины закреплены стальными трубами 5 и цементом 6. а продуктивный пласт имеет гидравлическое сообщение 7 со скважиной. Устье оборудуют специальной арматурой, установленной на фланце 4, на которую подвешивают скважинное оборудование.

Расстояние от устья до забоя по вертикали - глубина скважины, а по оси ствола - ее длина.

Скважину углубляют путем разрушения горных пород и извлечением обломков разрушенья и породы на поверхность.

При бурении скважин на нефть и газ во всем мире промышленное применение получил механический метод разрушения породы с частичной реализацией гидравлического.

Породы разрушают специальным разрушающим инструментом по всей площади забоя, или по его периферийной части, оставляя в центре скважины колонку пород (керн), которую поднимают на поверхность для изучения пород пройденного интервала.

Инструмент для разрушения породы по всей площади – долото, для отбора керна - бурильная головка и коронка [2, с. 48].

Существует 2 основных способов бурения:

Ударный, при котором скважину «выдалбливают» в массиве горных пород специальным долотом. Он заключается в том, что буровой снаряд, состоящий из долота и ударной штанги, спускают в скважину на стальном канате при помощи специальной установки, обеспечивающее возвратно-поступательное движение снаряда. Снаряд падает на забой и при ударе долотом разрушает породу.

Разрушенную породу (шлам) по мере накопления удаляют после подъема бурового снаряда специальной желонкой, спускаемой многократно в скважину на канате. После очистки углубление возобновляют. Во избежание обрушения стенок скважины в нее спускают колонну стальных труб, которую удлиняют по мере углубления и продвигают к забою при помощи специального забивающего снаряда.

В нефтяной промышленности в настоящее время применяется только вращательный способ бурения. Этим способом скважину «высверливают» в массиве горных пород непрерывно вращающимся долотом, закрепленном на бурильной колонне. Разрушение породы происходит в результате одновременного воздействия на долото нагрузки и крутящего момента. Обломки разрушенной породы уносит с забоя и поднимает на поверхность непрерывно подаваемый к долоту по бурильным трубам поток жидкости или газа.

Для бурения используют буровые установки, в состав которых входит оборудование подъемное, гидравлическое и вспомогательное.

Грузоподъемный комплекс предназначен для поддержания на весу бурильной колонны, ее подъема и спуска. Представляет вышку башенного или А-образного типа (рис. 5.4), оснащенную талевой системой и подъемной лебедкой.

Гидравлическая часть представлена поршневыми насосами, обеспечивающими гидравлический режим бурения скважины.

По исполнению установки изготавливают мобильные (оборудование размещено на платформе автомобиля), блочно-модульные, стационарные.

Класс установки характеризуется грузоподъемностью, условной глубиной бурения, расстоянием от поверхности земли до пола вышки [2, с. 49].

Рис. 5.4. Вышки металлические ВМ 41 (а), ВАС 42 (б)

Механизмы вращения долота могут располагаться на поверхности (ротор, силовой вертлюг) или на забое скважины (забойные двигатели).

Если механизм вращения расположен на поверхности, то долото вращается вмести с колонной бурильных труб, на котором оно спущено в скважину. Такой способ бурения называют роторным.

При бурении забойными двигателями долото соединяется с его вращающимся валом, а корпус двигателя - с колонной бурильных труб. Углубляется долото в породу при не вращающейся бурильной колонне.

Забойные двигатели используют гидравлические (турбобур и винтовой двигатель) и электрические (электробур).

Источником энергии гидравлических забойных двигателей, вращающим вал двигателя, является поток бурового раствора, который одновременно выносит с забоя выбуренную породу. К электробурам подают электроэнергию по специальному кабелю, размещенному внутри колонны бурильных труб.

Турбобур - многоступенчатая гидравлическая турбина (число ступеней до 300). Каждая ступень турбобура состоит из статора, жестко соединенного с корпусом турбобура и ротора, укрепленного на валу.

Статор - кольцо, внутренняя поверхность которого снабжена изогнутыми лопатками. Профиль лопаток ротора аналогичен профилю лопаток статора, но выпуклостью в другую сторону. Ротор свободно вращается относительно статора [2, с. 51].

Схема вращательного бурения (рис. 5.5.). Колонна бурильных труб 1, оканчивающаяся долотом 2, подвешена на талевой системе, которая включает неподвижный (кронблок) и подвижный (талевый) блок. Кронблок 3 установлен на верху вышки 4. Талевый блок 5 двигается внутри вышки и соединен с кронблоком стальным (талевым) канатом 6. Один конец талевого каната неподвижный («мертвый») крепится к основанию вышки, а второй подвижный (ходовой) - к подъемному валу буровой лебедки 7. Использование талевой системы позволяет уменьшить нагрузку на талевый канат и силу натяжения каната, набегающего на барабан лебедки, распределить массу поднимаемого груза (колонны труб) на каждую рабочую струну (ветвь) каната, количество которых соответствует количеству задействованных роликов кронблока [2, с. 53].

Рис. 5.5. Схема вращательного бурения

К талевому блоку присоединен крюк 8, на котором подвешен вертлюг 9. Вертлюг позволяет вращать присоединенную к нему колонну бурильных труб без передачи крутящего момента на талевую систему. Самая верхняя в составе бурильной колонны труба 10 имеет квадратное (шестигранное) сечение и называют ее ведущей или рабочей. Верхний конец рабочей трубы соединен со стволом вертлюга, а нижний свинчивают с трубой бурильной колонны. Ведущая труба проходит через отверстие ротора 11, поперечное сечение которого соответствует поперечному сечению ведущей трубы. Ротор, установленный в центре нижнего основания вышки, служит для передачи крутящего момента бурильной колонне и в качестве опорной поверхности при спуске в скважину и подъеме из нее колонны труб.

Для привода ротора, лебедки и других механизмов, предназначена силовая установка, состоящая из двигателя 12 с приводом (редуктор - коробка передач - трансмиссии, цепные передачи). Вид привода может быть дизельный, электрический или дизель-электрический.

Для подачи в скважину бурового раствора установлены буровые насосы 13 и циркуляционная система, состоящая из желобов 14 и очистных устройств 15. Буровой раствор течет от устья скважины в приемную емкость 16 самотеком по желобам, имеющим соответствующий уклон.

Характерной особенность вращательного бурения является промывка скважины буровым раствором в течение всего времени пребывания долота на забое. Процесс углубления (бурения) скважины заключается в следующем.

Буровые насосы из приемных емкостей нагнетают буровой раствор в нагнетательную линию 17, который через стояк 18, гибкий буровой рукав 19 и вертлюг 9 попадает во внутреннюю полость рабочей трубы 10 и далее двигается внутри колонны бурильных труб 1 к долоту 2. Дойдя до долота буровой раствор, проходит через имеющиеся в нем отверстия на забой, подхватывает обломки разрушенной породы и поднимается по кольцевому пространству между стенкой скважины и бурильной колонной на поверхность. Здесь в желобной системе и в очистительных механизмах буровой раствор очищается от выбуренной породы и вновь нагнетается в скважину. Для разрушения породы необходимо обеспечить определенную нагрузку на долото, которая создается частью массы бурильной колонны. Когда рабочая труба погрузится в скважину (породу) на всю длину, колонну труб необходимо удлинить, т.е. нарастить. Для этого колонну труб поднимают на длину рабочей трубы и подвешивают ее специальными устройствами (элеватор, клинья) на столе ротора. Затем рабочую трубу вместе с вертлюгом отвинчивают и устанавливают в специально подготовленный шурф, представляющий наклонную скважину в углу буровой вышки, которая бурится заранее при подготовительных работах. На место рабочей трубы навинчивают бурильную и удлиненную на одну трубу бурильную колонну снимают с элеватора (клина) и спускают в скважину. Затем навинчивают опять рабочую трубу и продолжают процесс углубления. Наращивание бурильной колонны, также как ее подъем и спуск, производится без нагнетания бурового раствора, т.е. при остановленных насосах.

Комплекс работ, начиная с подготовки площадки под буровую и кончая ее демонтажем после бурения, называют циклом строительства скважины, который группируется на этапы:

подготовительные работы к монтажу бурового оборудования;

монтаж бурового оборудования;

подготовительные работы к бурению скважин;

бурение, крепление обсадными колоннами и разобщение пластов;

вторичное вскрытие продуктивного пласта, испытание, вызов притока и сдача скважины в эксплуатацию;

демонтаж бурового оборудования и перевозка его на новую точку.

Долота, бурильные головки, коронки по характеру разрушения пород:

режуще-скалывающего (PC);

истирающе-режущего (ИР);

дробяще-скалывающего и дробящего действия.

По конструктивному исполнению изготовляют долота лопастные, шарошечные, алмазные и твердосплавные.

Рабочие элементы долота, непосредственно контактирующие с породой, называют вооружением.

Независимо от назначения и типа долота его конструкция представляет корпус с резьбой для соединения с бурильной колонной, вооружение для разрушения породы, систему промывки и систему смазки.

Долота PC и ИР характерны выполнением вооружения в виде лопастей или секторов, приваренных к корпусу и длительным (непрерывным) его контактом с горной породой. Предназначены для бурения пород мягких и средней твердости по схеме резание, истирание, скалывание.

К долотам ИР-действия относятся долота алмазные и твердосплавные долота, оснащенные элементами вооружения из сверхтвердых материалов (ИСМ).

Долота дробяще-скалывающего и дробящего действия характерны размещением вооружения в виде зубков на вращающихся шарошках и кратковременным периодическим динамическим воздействием каждого зубка на горную породу по схеме вдавливания со сдвигом. Эти долота предназначены для бурения пород всех категорий, в т. ч. крепких и очень крепких [2, с. 55].

Самыми распространенными являются трех шарошечные долота в секционном исполнении. Каждая секция включает лапу, на цапфе которой с помощью подшипников установлена шарошка. Секции соединены сваркой. На верхнем конце секций нарезается присоединительная резьба. Имеет систему промывки и смазки опор. При вращении долота по часовой стрелке, шарошки перекатываются по забою, совершая сложное вращательное движение. В результате рабочие элементы шарошек наносят удары по породе, дробя и скалывая ее. Механические и абразивные свойства пород определяют форму шарошки, тип вооружения, схему расположения шарошек в долоте.

В зависимости от пород, для бурения которых предназначено долото, шарошки имеют вооружение - зубчатое, выполненное заодно с шарошкой фрезерованием либо в виде зубков из твердых сплавов, запрессованных в тело шарошки. Шарошки с фрезерованными зубцами используют в долотах, предназначенных для разрушения неабразивных пород, с зубками из твердых сплавов – для бурения пород с очень высокой твердостью. Параметры зубцов (длина, высота, шаг зуба, форма рабочей поверхности, утлы при вершине клина) зависят от размера и типа долота [2, с. 56].

Количество обсадных колонн, глубина спуска и высота подъема цемента за колоннами, размеры труб и долог для бурения под каждую колонну – конструкция скважины (рис.5.6.). Различают одноколонные и многоколонные по числу спущенных колонн, исключая направление и кондуктор.

Конструкция скважины должна обеспечить:

долговечность ее как технического сооружения;

сохранность запасов полезных ископаемых, добычу продукции пласта на режимах предусмотренных проектами разработки;

возможность проведения исследований и ремонтных работ в процессе эксплуатации скважины;

отвечать требованиям охраны недр и окружающей среды;

исключить возможность загрязнения горизонтов с пресными (питьевыми) водами и перетоков флюидов не только в период эксплуатации, но и после ликвидации скважин.

Количество колонн проектируют исходя из наличия зон, с несовместимыми условиями бурения. Условия бурения считаются несовместимыми, если при переходе из верхней зоны к бурению нижней, плотность раствора требуется изменить в таких пределах, что может привести к осложнениям (поглощение, проявление, осыпание) в верхней зоне. Для определения количества колонн в проектах на строительство скважин составляют совмещенные графики индексов давлений [2, с. 61].

Рис. 5.6 Конструкция скважины: 1 – обсадная колонна; 2 – цементный камень; 3 – пласт; 4 – перфорация обсадной трубы; I – направление; II - кондуктор; III – промежуточная колонна; IV – эксплуатационная колонна

Проектирование конструкции начинают с выбора диаметра последней эксплуатационной колонны исходя из условий эксплуатации скважины. Для бурения ствола под эксплуатационную колонну подбирают диаметр долота. Размер последующей колонны (снизу – вверх) должен обеспечить прохождение через нее долота, которым углубляется ствол под эксплуатационную колонну и так до первой колонны от устья.