- •5. Выбор и расчет посадки с натягом

- •6. Выбор и расчет переходной посадки.

- •6.1. Выбор посадки и определение параметров сопряжения

- •6.2. Расчет переходной посадки

- •7. Выбор посадок для шлицевых соединений

- •7.1 Выбор и обоснование посадки шлицевого соединения

- •7.2. Расчет размерных параметров соединения

5. Выбор и расчет посадки с натягом

d15=25мм,

Н*м

[1]П.1.1

Н*м

[1]П.1.1

Посадки с натягом предназначены для неподвижных неразъемных соединений деталей без дополнительного крепления винтами, гайками, шпонками, штифтами и т.д. Относительная неподвижность деталей при этом достигается за счет напряжений, возникающих в материале сопрягаемых деталей вследствие действия деформаций их контактных поверхностей. Шероховатость принимаем равной Rzd=8 мкм, RzD=10 мкм. Корпус и ось изготовлены из Сталь 45(µ=0.3) [1] с.11.

Рис 5.1. Схема сопряжения с натягом.

Определяем не заданные геометрические параметры деталей сопряжения, необходимые для последующего расчета по формулам [1], c 11:

l =(1,4-1,6) dн.с (5.1)

dн.с.– номинальный диаметр зубчатого колеса, мм,

– ширина корпуса;

– ширина корпуса;

l =1,5*25=37,5 мм;

Находим величину минимального удельного давления, возникающего на контактируемых поверхностях и необходимого для передачи крутящего момента. [1], c.12:

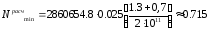

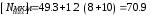

(5.2)

где

f

– коэффициент

трения, выбираемый из [2] с.334.

(5.2)

где

f

– коэффициент

трения, выбираемый из [2] с.334.

Принимаем f=0.095, поскольку обе сопрягаемые детали изготовлены из стали [2] с.334.

Па

Па

Рассчитываем величину минимально необходимого натяга, обеспечивающего неподвижность соединения, используя известное соотношение для определения напряжений и упругих перемещений в толстостенных цилиндрах [1], с.12:

,

(5.3)

,

(5.3)

где

и

и

– модули упругости материалов втулки

(ступицы) и вала,

– модули упругости материалов втулки

(ступицы) и вала,

и

и

– коэффициенты Лямэ, определяемые по

формулам[1], с. 12:

– коэффициенты Лямэ, определяемые по

формулам[1], с. 12:

Для массивного корпуса [2], с.362:

Для сплошного вала [2], с.362:

где

и

и

– коэффициенты Пуассона для ступицы и

вала.

– коэффициенты Пуассона для ступицы и

вала.

Значения

и

и

выбираем

по таблице [1], таблица 1.06.

выбираем

по таблице [1], таблица 1.06.

Принимаем

и

и

из [1], таблица 1.106.

из [1], таблица 1.106.

Подсчитаем величину минимального натяга по ф-ле (5.3):

мкм.

мкм.

Определяем наименьший допустимый натяг с учетом уменьшения действительного натяга за счет смятия неровностей при запрессовке [1], с.13:

(5.4)

(5.4)

Рассчитываем

максимально допустимое удельное давление

,при

котором отсутствует пластическая

деформация на контактных поверхностях

деталей по [1],с.13.

,при

котором отсутствует пластическая

деформация на контактных поверхностях

деталей по [1],с.13.

Па (5.5)

Па (5.5)

МПА

МПА

(5.6)

(5.6)

где σTd и σTD пределы текучести вала и втулки соответственно, Мпа, σTd=850 МПа, σTD=340 Мпа.[2],с.362.

Находим величину наибольшего расчетного натяга, для этого возьмем минимальное значение допустимого удельного давления [1],с.13:

(5.7)

(5.7)

Вычисляем наибольший допустимый натяг с учетом среза и смятия неровностей [1],с.13:

(5.8)

(5.8)

По [2], табл. 1.30 выбираем посадку.

Выбираем посадку.

мм.

мм.

Определим наибольший и наименьший натяги:

Верхнее предельное отклонение ES=+0.013мм.

Нижнее предельное отклонение EI=0

Верхнее предельное отклонение es=+0.054мм.

Нижнее предельное отклонение ei=+0.041мм.

Наибольший натяг Nmax=es-EI=0.054-0=0.054 мм.

Наименьший натяг Nmin=ei-ES=0.041-0.013=0.028 мм.

Определяем запас прочности при сборке:

(5.11)

(5.11)

Запас прочности при эксплуатации:

(5.9)

(5.9)

В результате

получили, что

>

> :

условие выполняется.

:

условие выполняется.

Находим необходимое усилие для запрессовки деталей без применения термических методов сборки [1],с.14:

, (5.10)

, (5.10)

где

– коэффициент трения при запрессовке

[1],с14.

– коэффициент трения при запрессовке

[1],с14.

– удельное давление

при максимальном натяге выбранной

посадки, определяемое [1],с.14:

– удельное давление

при максимальном натяге выбранной

посадки, определяемое [1],с.14:

(5.11)

(5.11)

Зная величину удельного давления при максимальном натяге выбранной посадки, вычисляем необходимое усилие для запрессовки деталей без применения термических методов сборки:

Рисунок 5.2. Схема полей допусков

Рисунок 5.3. Ось Рисунок 5.4. Корпус