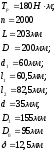

- •1. Выбор электродвигателя и кинематический расчет привода

- •2.1.3 Допускаемые напряжения изгиба:

- •2.1.4 Проектный расчет закрытой конической прямозубой передачи

- •2.1.9 Усилия в зацеплении

- •2.2.3 Допускаемые напряжения изгиба

- •2.2.4 Проектный расчет закрытой цилиндрической передачи

- •2.2.4.1 Предварительное значение межосевого расстояния

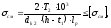

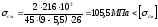

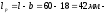

- •2.2.4.2 Модуль зацепления

- •5. Конструирование элементов корпуса редуктора

- •5.1 Размеры элементов литого корпуса

- •6. Первый этап эскизной компоновки

- •7. Проверка подшипников на долговечность.

- •7.1.6 Расчетная долговечность подшипника, ч

- •7.2.6 Расчетная долговечность подшипника, ч

- •8.2 Ведущий вал муфта упругая с торообразной резиновойоболочкой.

- •9. Выбор шпонок и проверочный расчет на прочность

- •11. Проверочный расчет валов

- •11.1 Ведущий вал

- •11.1.1 Расчет на сопротивление усталости

- •11.1.2 Расчет на статическую прочность

- •11.2 Промежуточный вал

- •11.2.1 Расчет на статическую прочность

- •11.2.2 Расчет на сопротивление усталости

- •11.3 Ведомый вал

- •11.3.1 Расчет на сопротивление усталости

- •11.3.2 Расчет на статическую прочность

- •12. Выбор способа смазывания передач и подшипников, сорта масла

- •13. Выбор посадок деталей редуктора

- •14.Сборка редуктора

- •15. Перечень используемой литературы

8.2 Ведущий вал муфта упругая с торообразной резиновойоболочкой.

Муфта состоит из двух плумуфт с фланцами упругой оболочки и фланцев (колец ) зажимающих эту оболочку. Оболочка выполнена не разъемной и как правило для прочности ее армируют кордом , а фланцы ( кольца ) для удобства монтажа делаются из двух половин.

Достоинством является способность компенсировать значительные неточности монтажа валов

Муфты

допускают осевые смещения

,радиальные

,радиальные ,

угловые

,

угловые .

.

Кроме

этого одна полумуфта может повернуться

относительно другой на угол до

.

.

Муфту

выбирают по диаметру вала

и

величине расчетного момента:

и

величине расчетного момента:

[7,

c.4]

[7,

c.4]

где

коэффициент

режима;

коэффициент

режима;

Параметры муфты:

[7,

c.10

]

[7,

c.10

]

Расчет прочности оболочки проводят по напряжениям сдвига в сечении около зажима:

,

,

где

-

диаметр окружности в сечении около

зажима;

-

диаметр окружности в сечении около

зажима;

-

толщина оболочки;

-

толщина оболочки;

-

расчетное напряжение сдвига;

-

расчетное напряжение сдвига;

=0,4

МПа - допускаемое напряжение на сдвиг

для материалов оболочки;

=0,4

МПа - допускаемое напряжение на сдвиг

для материалов оболочки;

9. Выбор шпонок и проверочный расчет на прочность

Назначаем

шпонки призматические со скругленными

краями. Материал шпонок – Сталь 45

улучшенная. При стальной ступице

9.1 Ведущий вал редуктора

Шпонка

на выходном конце вала (под полумуфтой),

Шпонка

ГОСТ 23360-78

ГОСТ 23360-78

[6,c.169]

[6,c.169]

Условие прочности:

где  передаваемый

момент;

передаваемый

момент;

рабочая

длина шпонки;

рабочая

длина шпонки;

со

скругленными краями;

со

скругленными краями;

допускаемое

напряжение смятия;

допускаемое

напряжение смятия;

9.2 Промежуточный вал редуктора

Шпонка

на участке вала под зубчатым колесом,

Шпонка

ГОСТ 23360-78

ГОСТ 23360-78

[6,c.169]

[6,c.169]

Условие прочности:

где  передаваемый

момент;

передаваемый

момент;

рабочая

длина шпонки;

рабочая

длина шпонки;

со

скругленными краями;

со

скругленными краями;

допускаемое

напряжение смятия;

допускаемое

напряжение смятия;

9.3 Ведомый вал редуктора

Шпонка

на участке вала под колесом

Шпонка

ГОСТ 23360-78

ГОСТ 23360-78

[6,c.169]

[6,c.169]

Условие прочности:

,

,

где  передаваемый

момент;

передаваемый

момент;

рабочая

длина шпонки;

рабочая

длина шпонки;

со

скругленными краями;

со

скругленными краями;

допускаемое

напряжение смятия;

допускаемое

напряжение смятия;

9.4 Ведомый вал редуктора

Шпонка

на участке вала под полумуфтой

Шпонка

ГОСТ 23360-78

ГОСТ 23360-78

[6,c.169]

[6,c.169]

Условие прочности:

,

,

где  передаваемый

момент;

передаваемый

момент;

рабочая

длина шпонки;

рабочая

длина шпонки;

со

скругленными краями;

со

скругленными краями;

допускаемое

напряжение смятия;

допускаемое

напряжение смятия;

Рис.15 Шпоночное соединение

10. Второй этап эскизной компоновки

Второй этап компоновки имеет целью конструктивно оформить зубчатые колеса, валы, корпус, подшипниковые узлы и подготовить данные для проверки прочности валов и некоторых других деталей.

10.1 Оформляю конструкции шестерни и зубчатых колес по размерам, найденным ранее.

10.2 Вычерчиваю подшипники, сохраняя при этом ранее принятые зазоры.

10.3 На ведущем и ведомом валах остались подшипники, выбранные ранее. Вычерчиваю в разрезе подшипники качения.

10.4 Вычерчиваю валы. Шестерни выполняю заодно с валом. Для фиксации зубчатых колес на ведомом вале, промежуточном вале, предусматриваю буртик. Таким образом, зубчатые колеса с одной стороны упираются в буртик, а с другой стороны с помощью кольца фиксируется ближайшим подшипником. Взаимное расположение подшипников ведущего вала фиксируем распорной втулкой. Толщину стенки втулки назначаем из интервала (3...4.5)мм.

10.5 Подшипники ведущего вала размещаю в стакане, толщина стенки которого 8 мм. У второго подшипника наружное кольцо фиксируем торцовым выступом крышки подшипника. Для облегчения посадки на вал подшипника, прилегающего к шестерне, диаметр вала уменьшаем на 1 мм на длине, несколько меньшей длины распорной втулки.

10.6 Вычерчиваю мазеудерживающие кольца так, чтобы их торцы выступали внутрь корпуса на 2 мм от внутренней стенки. Тогда эти кольца будут выполнять одновременно роль маслоотбрасывающих колец. Для уменьшения числа ступеней валов кольца устанавливаю на тот же диаметр, что и подшипник. Фиксация их в осевом направлении осуществляется заплечиками вала и торцами внутренних колец подшипников.

10.7 Вычерчиваю крышки подшипников с уплотнительными прокладками (толщиной 2 мм) и болтами. Войлочные уплотнения применяют главным образом в узлах, заполненных пластической смазкой.

10.8 Переход вала к присоединительному концу выполняю на расстоянии 10 мм от торца крышки подшипника, так чтобы ступица не задевала за головки болтов крепления крышки. Длина присоединительного конца определяется длиной ступицы. Аналогично конструируем узел ведомого вала.

10.9 Штриховыми линиями вычерчиваю наружные очертания стенки корпуса и бобышек под болты. Наношу контур верхнего фланца. Вычерчиваю фланцы и нижний пояс. Конструирую проушины для подъема. В нижней части корпуса вычерчиваю пробку для спуска масла, и устанавливаю жезловой маслоуказатель.

10.10

Для передачи вращающих моментов применяю

шпонки призматические по ГОСТ

23360-78. Вычерчиваю шпонки: на выходном

конце ведущего вала (под полумуфтой)

;

на промежуточном валу (под колесом)

;

на промежуточном валу (под колесом)

;

под зубчатым колесом ведомого вала

;

под зубчатым колесом ведомого вала

;

;

10.11 Непосредственным измерением уточняю расстояния между опорами и расстояния, определяющие положения зубчатых колес относительно опор. При значительном изменении этих расстояний уточняю реакции опор и вновь проверяю долговечность подшипников.