2.5Розрахунок технічних норм часу

Визначаємо допоміжний час на установку і зняття деталі в спецустаткуванні:

Визначаємо допоміжний час пов’язаний з переходом:

Визначаємо час на контрольні виміри:

Час на контрольний вимір вимірюється мікрометром при точному виміру 0,1

Час на контроль виміру входять тільки у випадках коли вони перевищують основний час

Таким чином час виміру перекривається основним часом.

Визначаємо допоміжний час на операцію:

(2.33)

(2.33)

Визначаємо коефіцієнт на допоміжний час визначається при орієнтованій тривалості обробки партії деталі

(2.34)

(2.34)

Де: n – розмір оперативної партії, шт. (n=200шт)

–основний машинний час,(

–основний машинний час,( =1,6хв).

=1,6хв).

Визначаємо оперативний час на операцію:

(2.35)

(2.35)

=1,6+0,33

=1,6+0,33 1,15=1,97хв;

1,15=1,97хв;

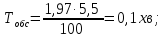

Визначаємо час на обслуговування робочого місця токарної групи:

(2.36)

(2.36)

%

%

Визначаємо час на відпочинок і особистих потреб:

(2.37)

(2.37)

Визначаємо штучний час на операцію:

(2.38)

(2.38)

=1,97+0,1+0,07=2,14хв;

=1,97+0,1+0,07=2,14хв;

Визначаємо підготовчо-заключний час на партію деталі:

Сумарний час:

;

;

Визначаємо штучно калькуляційний час:

(2.39)

(2.39)

- штучний час тривалості

виконання технології операції не

враховуючи час на підготовку к викананню

данній операції.

- штучний час тривалості

виконання технології операції не

враховуючи час на підготовку к викананню

данній операції.

- підготовчо заключний час

необхідний на ознайомлення виконавчі

креслення, отримання призначення

майстра, настройка верстата.

- підготовчо заключний час

необхідний на ознайомлення виконавчі

креслення, отримання призначення

майстра, настройка верстата.

Інші данні заносимо в таблицю 2.8.

Таблиця 2.8 – Розрахунок технічних норм часу,хв..

|

Назва операції |

|

|

|

|

|

|

|

| |||||||||

|

|

|

|

|

|

|

|

|

|

| ||||||||

|

Фрезерно-центрувальна |

1,6 |

0,21 |

0,1 |

- |

0,21 |

1,97 |

0,1 |

0,07 |

2,14 |

10 |

2,19 | ||||||

|

Токарна |

10,3 |

0,38 |

4,1 |

2,97 |

1,92 |

15,2 |

0,76 |

0,6 |

16,56 |

34 |

17,84 | ||||||

|

Токарна |

2,6 |

0,45 |

0,44 |

0,20 |

0,5 |

3,69 |

0,18 |

0,14 |

4,01 |

26 |

4,14 | ||||||

|

Свердлильна |

2,36 |

0,7 |

0,2 |

0,56 |

0,32 |

3,82 |

0,2 |

0,15 |

4,17 |

15 |

4,24 | ||||||

|

Свердлильна |

2,11 |

0,55 |

0,2 |

0,48 |

0,15 |

3,34 |

0,16 |

0,13 |

3,63 |

23 |

3,75 | ||||||

|

Круглошліфувальна |

0,85 |

0,5 |

0,50 |

- |

0,13 |

2 |

0,18 |

0,08 |

2,26 |

17 |

2,34 | ||||||

2.6 Розрахунок вимірювального інструменту

Визначаємо граничні розміри валу:

dmax

= (2.40)

(2.40)

dmin= ; (2.41)

; (2.41)

Визначаємо розміри прохідної(ПР)та непрохідної(НЕ)сторони калібра-скоби:

ПР=dmax=90,000мм;

НЕ=dmin=89,946мм.

Дані, потрібні для розрахунку калібру, виписуємо з ГОСТ 4853-81:

Z1=0,054мм,Y1=0мм,1=0мм,H1=0,035мм,Hp=6мм.

де: Z1 – відхилення середини поля допуску на виготовлення прохідного калібру для валу відносно максимального граничного розміру виробу,

H1 – допуск на виготовлення калібрів для валу,

Y1 – допустимий вихід розміру зношеного прохідного калібру для валу за границю поля допуску виробу,

Нр – допуск на виготовлення контрольного калібру для скоби.

Визначаємограничнірозмірипрохідноїстороникалібра-скоби:

ПРmax = ; (2.42)

; (2.42)

ПРmin

= ; (2.43)

; (2.43)

.

.

Визначаємо виконавчий розмірпрохідноїстороникалибру:

ПРвик.= ; (2.44)

; (2.44)

Визначаємозношений прохіднийрозміркалібру:

ПРзн.= . (2.45)

. (2.45)

Визначаємо граничні розміринепрохідноїстороникалибра-скоби:

НЕmin= ; (2.46)

; (2.46)

НЕmax= ; (2.47)

; (2.47)

Визначаємо виконавчий розмір непрохідної сторони калібру:

НЕвик.= ; (2.48)

; (2.48)

Визначаємо розміри контрольної калібру-скоби.

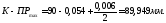

Визначаємограничнірозмірипрохідноїстороникалибру:

К-ПРmin= ; (2.49)

; (2.49)

К-ПРmax= ; (2.50)

; (2.50)

Визначаємо виконавчий розмір прохідної сторони контркалібру:

К-ПРвик.= ; (2.51)

; (2.51)

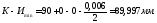

Визначаємо граничні розміри контркалібру для контролю зносу:

К-Иmax= ; (2.52)

; (2.52)

K-Иmin= ; (2.53)

; (2.53)

Визначаємо виконавчий розмір контркалібру для контролю зносу:

К-Ивик.= ; (2.54)

; (2.54)

Визначаємо граничні розміри непрохідної сторони контркалібру:

К-НЕmax= ; (2.55)

; (2.55)

К-НЕmin= ; (2.56)

; (2.56)

Визначаємо виконавчий розмір непрохідної сторони контркалібру:

К-НЕвик.= ; (2.57)

; (2.57)

Виконуємо креслення калібра-скоби.