- •Курсовой проект

- •Выполнил:

- •Севастополь

- •Содержание

- •Задание на курсовой проект

- •Введение

- •1. Обоснование выбора пылегазоочистной установки

- •2. Расчеты аппаратов

- •2.1. Расчет осадительной камеры

- •2.2 Расчет циклона

- •2.3. Расчет скруббера Вентури

- •2.4. Расчет охладителя газа

- •Средний температурный напор составит:

- •Определяем конструктивные параметры теплообменника.

- •2.5 Расчет насадочного абсорбера

- •Заключение

- •Библиографический список

2. Расчеты аппаратов

2.1. Расчет осадительной камеры

Осадительные камеры представляют собой простейшие аппараты для улавливания пыли. Их изготовляют в виде полых камер круглого или прямоугольного сечения с бункером внизу для сбора пыли. Частицы в камерах осаждаются под действием гравитационных сил. Преимуществом таких аппаратов является простота изготовления, небольшое гидравлическое сопротивление и доступность применяемых материалов, что позволяет изготовлять их на неспециализированных предприятиях. К недостаткам следует отнести низкую эффективность пылеулавливания (40–50%), особенно при улавливании мелкодисперсной пыли (менее 20 мкм). Поэтому их зачастую используют как первую ступень очистки. Для увеличения эффективности работы устанавливают вертикальные перегородки, служащие для изменения направления движения газового потока. В таких аппаратах наряду с действием сил тяжести действуют и инерционные силы, под действием которых твердые частицы наталкиваются на препятствия и выпадают из потока. Скорость газа в осадительных камерах не должна превышать 1–2,5 м/с, в противном случае осевшие частицы могут подхватываться потоком и уноситься из аппарата.

При скорости в осадительной камере не менее 0,1 м/с и не более 2,5м/с размер частиц составляет 65 мкм.

Величина критерия Архимеда определяется по формуле:

Ar

=

(2.1)

(2.1)

Ar

= 9,2919

9,2919

По значению критерия Архимеда вычисляем число Рейнольдса следующим образом: так как Ar ≤ 36, то

Re = Ar/18 =0,5162 (2.2);

Теоретическая

скорость осаждения шарообразной частицы

при Ar

≤ 36 находится по формуле:

ωос

=

(2.3);

(2.3);

ωос

=

ωос

=

= 0,1836 (м/с)

= 0,1836 (м/с)

Проверка скорости ωос выполняется по формуле:

ωос

=

0,1835 (м/с);

0,1835 (м/с);

Доля различных форм частиц, учитывающихся в процессе осаждения задана в табл. 2.1.

Таблица 2.1 Поправочные коэффициенты частиц различных форм и их доля

|

Форма частиц |

Значение φ |

Доля m |

|

Округлая φ0 |

0,87 |

0,4 |

|

Угловатая φу |

0,77 |

0,1 |

|

Продолговатая φпр |

0,68 |

0,3 |

|

Пластинчатая φпл |

0,58 |

0,2 |

При неравномерном распределении:

φ = φ0*m0+φy*my+φпр*mпр+φпл*mпл (2.4)

где φ – поправочный коэффициент формы.

φ = 0,348+0,077+0,204+0,116 = 0,745

Уточняется фактическая скорость осаждения частиц:

ωфактос = ωос * φ (2.5)

ωфактос = 0,1836 * 0,745 = 0,1367 (м/с);

Скорость газа в осадительных камерах Wг не должна превышать 1,2 м/с, в противном случае осевшие частицы могут подхватываться потоком и уноситься из аппарата. Оптимальная скорость в осадительной камере Wг = 0,8м/с.

Площадь сечения осадительной камеры:

S = V1/Wг (2.6);

S = 1,9/0,8 = 2,375;

Осадительные камеры, как правило, выполняются прямоугольного сечения, длинные стороны которого располагаются в горизонтальной плоскости. Высота камеры Нк определяется так:

Нк

= 0,707* (2.7);

(2.7);

Нк

= 0,707* = 1,0895

= 1,0895

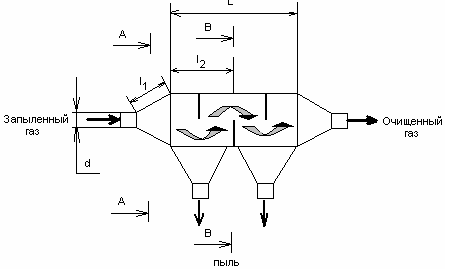

Схема осадительной камеры представлена на рисунке 2.1, а основные ее размеры рассчитываются по формулам (2.8) – (2.10), угол α = 150.

А - А В - В

Рисунок 2.1 – Схема осадительной камеры с перегородкой

(м)

(2.8);

(м)

(2.8);

(м)

(2.9);

(м)

(2.9);

Параметр П для осадительной камеры для движения пылегазового потока с огибанием поперечных перегородок рассчитывается по формуле:

П =2*[nос.*НкL/Wг*S ] (2.10);

П = 2*(3*0,1367*1,0895*4,7475/0,8*1,52) = 3,488 ;

Определяется параметр проскока частиц (Р):

P = 1 / еП = 1/32,74=0,0305 (2.11);

Определяется фракционная эффективность очистки пылеосадительной камеры:

ηф0= 1 - Р = 1 – 0,0305= 0,9695 (2.12);

После выбора и расчета геометрических характеристик пылеоосаждающей камеры производиться расчет потерь давления в ней. Порядок расчета следующий:

Определяется скорость пылегазовоздушной смеси в сечениях А-А и В-В:

i = V1/ Si, (м/с) (2.13);

где Si – площадь сечений А-А и В-В, равная:

;

;

;

;

где

-

диаметр входной трубы, равный:

-

диаметр входной трубы, равный:

;

;

(м);

(м);

=

0,9555 (м2);

=

0,9555 (м2);

=

1,5193(м2 );

=

1,5193(м2 );

=

1.9884 (м/с);

=

1.9884 (м/с);

=

1.25 (м/с);

=

1.25 (м/с);

Вычисляется эквивалентный диаметр в сечениях А-А и В-В, принимая во внимание, что

(2.14);

(2.14);

где

-

соответствующая площадь каждого сечения;

-

соответствующая площадь каждого сечения;

-

соответствующий периметр каждого

сечения.

-

соответствующий периметр каждого

сечения.

;

;

;

;

=

4.006 (м);

=

4.006 (м);

=

5.2296(м);

=

5.2296(м);

=

0.9540 (м);

=

0.9540 (м);

=

1,1620 (м);

=

1,1620 (м);

Определяются числа Рейнольдса в каждом сечении:

(2.15);

(2.15);

(2.16);

(2.16);

=

0,106*106;

=

0,106*106;

=

0,081*106;

=

0,081*106;

Так как расчетное число Рейнольдса лежит в пределах от 4000 до 106, то коэффициент гидравлического сопротивления в сечениях А-А и В-В рассчитывается по формуле:

(2.17);

(2.17);

=

0,0174;

=

0,0174;

=

0,0186;

=

0,0186;

Определяем потери давления на трение по формуле:

Pтр

= A-A*(l1

/ dэА-А)*(г

* A-A2/

2) + B-B*(L/

dэB-B

)*( г*

/2)

(2.18);

/2)

(2.18);

Pтр = (0.0174*0.1420*2.4710)+(0.0186*4.085*0.9773)=0.0803 (Па);

Вычисляем потери давления на местные сопротивления по формуле:

PМ.С = 1* (г*A-A2/ 2) + n * 2 *(г*2B-B /2) (2.19);

где

-

коэффициент местного сопротивления

при входе пылевоздушной смеси

в камеру (происходит плавное расширение),

-

коэффициент местного сопротивления

при входе пылевоздушной смеси

в камеру (происходит плавное расширение), =

0,5;

=

0,5;

-

коэффициент местного сопротивления

при огибании перегородок,

-

коэффициент местного сопротивления

при огибании перегородок,

;

;

-

число перегородок,

п = 3;

-

число перегородок,

п = 3;

PМ.С = 0,5* (1,25*1.9884 2/ 2) + 3 * 2,5 *(1,25* 1.25052/2) = 8.5655 (Па);

Общая потеря в осадительной камере составит:

(2.20);

(2.20);

=

8.6458 (Па).

=

8.6458 (Па).