- •1. Исходные данные для расчета турбоагрегата (задание)

- •2. Расчет регенеративной схемы

- •2.1 Построение процесса расширения пара в турбине на h-s диаграмме Определим давление перед соплами первой ступени Pс. Потери в стопорном и регулирующих (сопловых) клапанах составляет 3–6% от p0:

- •Давление пара за последней ступенью

- •2.2 Расчет регенеративной схемы

- •В пвд при наличии охладителей конденсата:

- •2.3 Расчет подогревателей

- •3. Предварительный расчет паровой турбины

- •3.1 Общее число ступеней

- •4. Детальный тепловой расчет ступеней

- •5. Расчеты на прочность деталей корпуса турбины

- •5.1 Расчет на прочность пера рабочей лопатки №2 ступени

- •5.2 Расчет бандажной ленты, шипов лопатки и связной проволоки и продолжение расчета пера рабочей лопатки

- •5.3 Расчет хвоста рабочей лопатки

- •5.4 Расчет рабочих лопаток на вибрацию

- •Далее строится диаграмма резонансных чисел оборотов рис. 12 Далее производится проверка на отсутствие внутрипакетных резонансных колебаний

- •5.5 Расчет обода диска

- •5.6 Расчет на прочность корпуса

- •5.7 Расчет на прочность фланцевых соединений

3. Предварительный расчет паровой турбины

Такой расчет производится с целью определения исходных величин, необходимых для последующего детального теплового расчета ее проточной части: общего числа ступеней, располагаемого теплоперепада и среднего диаметра облопатывания каждой ступени.

Регулирующая ступень

При больших мощностях турбины выполняется в виде одновенечной ступени давления.

Выбираем средний диаметр облопатывания Dср =1,1 м (берем из прототипа).

Принимаем оптимальный характеристический коэффициент X1 для одновенечной ступени он составляет X1=0,525.

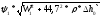

Окружная скорость на среднем диаметре облопатывания:

Далее определяем абсолютную скорость истечения из сопел С1

Определяем теплоперепад приходящийся на сопла:

Затем определяем полный располагаемый теплоперепад на регулирующую ступень

Последняя ступень турбоагрегата

Определение

и взаимоувязка среднего диаметра

облопатывания ступени Dср

z

и располагаемого теплоперепада

,

приходящегося на нее.

,

приходящегося на нее.

Средний диаметр облопатывания:

где G – расход пара на турбоагрегат

-коэффициент

утечки пара через наружные уплотнения

-коэффициент

утечки пара через наружные уплотнения

-сумма

коэффициентов отбора пара (из регенеративной

схемы)

-сумма

коэффициентов отбора пара (из регенеративной

схемы)

V2z – удельный объем пара на выходе с рабочих лопаток последней ступени в выхлопной патрубок (из построения диаграммы теплового процесса при расчете регенеративной схемы), м3/кг

-отношение

среднего диаметра к длине лопатки, для

турбоагрегатов средних и больших

мощностей эта величина составляет 5–2,8

-отношение

среднего диаметра к длине лопатки, для

турбоагрегатов средних и больших

мощностей эта величина составляет 5–2,8

а – число протоков пара в части низкого давления турбины (в соответствии с прототипом)

-коэффициент

потери энергии с выходной скоростью на

последней ступени, для турбоагрегатов

средней и большой мощности он составляет

(0,015–0,04)

-коэффициент

потери энергии с выходной скоростью на

последней ступени, для турбоагрегатов

средней и большой мощности он составляет

(0,015–0,04)

-общий

располагаемый теплоперепад, приходящийся

на турбоагрегат, кДж/кг

-общий

располагаемый теплоперепад, приходящийся

на турбоагрегат, кДж/кг

-угол

вектора абсолютной скорости выхода

пара с последней ступени, 70–900

-угол

вектора абсолютной скорости выхода

пара с последней ступени, 70–900

Теперь по уже известной формуле определим окружную скорость на среднем диаметре облопатывания:

Оптимальный располагаемый теплоперепад ступени:

где X0-условная оптимальная характеристика ступени, зависящая от принимаемой степени реакции. Причем с увеличением степени реакции условная оптимальная характеристика X0 возрастает.

3.1 Общее число ступеней

Общее число ступеней турбины, их средние диаметры облопатывания и располагаемые теплоперепады определяют по справочникам и данным выбранного прототипа.

После взаимоувязки располагаемых теплоперепадов, степеней реакции, строится тепловой процесс с распределением теплоперепадов по ступеням.

Откладывание располагаемых теплоперепадов производится последовательно, начиная от опорных точек.

От опорной точки вертикально вниз откладывается величина располагаемого теплоперепада соответствующей ступени.

Таким образом, по каждой ступени оказывается известно располагаемый теплоперепад, средний диаметр облопатывания, оптимальная степень реакции и место ступени в общем тепловом процессе турбины. Эти данные являются исходными для детального теплового расчета каждой ступени.

4. Детальный тепловой расчет ступеней

Таблица 4. Детальный тепловой расчет ступеней №2, №3, №4, №5

|

|

Наименование |

Назв. |

Разм |

Формула или обоснование |

расчет |

2 ст |

3 ст |

4 ст |

5 ст | |||||||||||||||||||||||||||||

|

1 |

Расход пара через ступень |

G |

кг/c |

из расчета регенеративной схемы |

134,65 |

134,65 |

134,65 |

134,65 | ||||||||||||||||||||||||||||||

|

2 |

Число оборотов ротора |

n |

об/мин |

исходные данные |

3000 |

3000 |

3000 |

3000 | ||||||||||||||||||||||||||||||

|

3 |

Средний диаметр облопатывания |

Dср |

м |

прототип К – 100 – 90 |

0,931 |

0,935 |

0,939 |

0,944 | ||||||||||||||||||||||||||||||

|

4 |

Располагаемый теплоперепад |

|

кДж/кг |

из предварительного расчета турбины |

64 |

66 |

66 |

64 | ||||||||||||||||||||||||||||||

|

5 |

Располагаемый теплоперепад приходящийся на ступень с учетом выходной энергии предыдущей ступени |

|

кДж/кг |

|

|

64 |

67,8 |

68,0 |

66,0 | |||||||||||||||||||||||||||||

|

6 |

Окружная скорость на среднем диаметре облопатывания |

U |

м/c |

|

|

146,2 |

146,9 |

147,5 |

148,3 | |||||||||||||||||||||||||||||

|

7 |

Степень реакции |

|

- |

из предварительного расчета турбины |

0,130 |

0,138 |

0,153 |

0,155 | ||||||||||||||||||||||||||||||

|

8 |

Теплоперепад на сопловую решетку |

|

кДж/кг |

|

|

55,68 |

58,44 |

57,63 |

55,73 | |||||||||||||||||||||||||||||

|

9 |

Теплоперепад на рабочую лопатку |

|

кДж/кг |

|

|

8,32 |

9,36 |

10,41 |

10,22 | |||||||||||||||||||||||||||||

|

10 |

Начальное давление пара перед ступенью |

P0cт |

МПа |

снимаем с h-s диаграммы |

10,8 |

9 |

7,455 |

6 | ||||||||||||||||||||||||||||||

|

11 |

Начальная температура пара перед ступенью |

t0ст |

С |

снимаем с h-s диаграммы |

530 |

504 |

478 |

450 | ||||||||||||||||||||||||||||||

|

12 |

Давление пара за сопловой решеткой |

P1ст |

МПа |

снимаем с h-s диаграммы |

9,2 |

7,667 |

6,231 |

5 | ||||||||||||||||||||||||||||||

|

13 |

Давление пара за рабочей решеткой |

P2ст |

МПа |

снимаем с h-s диаграммы |

9 |

7,455 |

6 |

4,833 | ||||||||||||||||||||||||||||||

|

14 |

Теоретическая скорость потока на входе из сопловой решетки |

С1t |

м/c |

|

|

333,5 |

341,7 |

339,3 |

333,7 | |||||||||||||||||||||||||||||

|

15 |

Скорость звука на выходе из сопловой решетки |

a |

м/с |

|

|

665,2 |

668,6 |

655,2 |

638,4 | |||||||||||||||||||||||||||||

|

16 |

Число Маха, соответствующее условиям истечения из каналов сопловой решетки |

M1t |

- |

|

|

0,501 |

0,511 |

0,518 |

0,523 | |||||||||||||||||||||||||||||

|

17 |

Выходной угол сопловой решетки |

|

град |

принимается |

15 |

15 |

15 |

15 | ||||||||||||||||||||||||||||||

|

|

|

Профиль сопловой решетки |

|

|

определяется по атласу профилей решеток турбин |

C-9012А |

C-9012А |

C-9012А |

C-9012А | |||||||||||||||||||||||||||||

|

|

|

Эффективный угол выхода потока из сопловой решетки |

|

град |

|

- |

15 |

15 |

15 |

15 | ||||||||||||||||||||||||||||

|

|

|

Расчет сопловой решетки |

первое приближение | |||||||||||||||||||||||||||||||||||

|

|

19 |

Коэффициент потери скорости |

|

- |

принимается |

0,96 |

0,96 |

0,96 |

0,96 | |||||||||||||||||||||||||||||

|

|

20 |

Действительная скорость на выходе |

|

м/с |

|

|

320,2 |

328,0 |

325,8 |

320,3 | ||||||||||||||||||||||||||||

|

|

21 |

Потеря в соплах |

|

кДж/кг |

|

|

4,365 |

4,581 |

4,518 |

4,369 | ||||||||||||||||||||||||||||

|

|

22 |

Удельный объем на выходе из сопла |

V1` |

м3/кг |

снимаем с h-s диаграммы |

0,0375 |

0,0453 |

0,0535 |

0,0643 | |||||||||||||||||||||||||||||

|

|

23 |

Высота выходных кромок сопловых каналов |

l1` |

м |

|

|

0,021 |

0,024 |

0,029 |

0,035 | ||||||||||||||||||||||||||||

|

|

24 |

Хорда профиля |

b1 |

мм |

определяется по атласу профилей решеток турбин |

51,46 |

51,46 |

51,46 |

51,46 | |||||||||||||||||||||||||||||

|

|

25 |

Шаг сопловой решетки |

t1 |

мм |

|

|

38,48 |

38,15 |

38,31 |

38,52 | ||||||||||||||||||||||||||||

|

|

26 |

Отношение |

|

- |

|

|

2,470 |

2,104 |

1,777 |

1,462 | ||||||||||||||||||||||||||||

|

|

|

Расчет сопловой решетки |

второе приближение | |||||||||||||||||||||||||||||||||||

|

|

27 |

Коэффициент профильных потерь |

|

% |

определяется по атласу профилей решеток турбин |

2,000 |

1,979 |

1,964 |

1,954 | |||||||||||||||||||||||||||||

|

|

28 |

Коэффициент концевых потерь |

|

% |

определяется по атласу профилей решеток турбин |

7,00 |

6,21 |

5,55 |

4,92 | |||||||||||||||||||||||||||||

|

|

29 |

Коэффициент потери энергии на сопловой решетке |

|

% |

|

|

9,000 |

8,187 |

7,518 |

6,878 | ||||||||||||||||||||||||||||

|

|

30 |

Коэффициент потери скорости в сопловых каналах |

|

- |

|

|

0,954 |

0,958 |

0,961 |

0,965 | ||||||||||||||||||||||||||||

|

|

31 |

Действительная скорость потока на выходе из соплового канала |

С1 |

м/с |

|

|

318,2 |

327,4 |

326,4 |

322,1 | ||||||||||||||||||||||||||||

|

|

32 |

Уточненная потеря в соплах |

|

кДж/кг |

|

|

5,011 |

4,784 |

4,334 |

3,835 | ||||||||||||||||||||||||||||

|

|

33 |

Уточненное значение удельного объема |

V1 |

м3/кг |

снимаем с h-s диаграммы |

0,0377 |

0,04532 |

0,0534 |

0,064 | |||||||||||||||||||||||||||||

|

|

34 |

Уточненное значение высоты выходных кромок сопловых каналов |

l1 |

м |

|

|

0,021 |

0,025 |

0,029 |

0,035 | ||||||||||||||||||||||||||||

|

|

35 |

Число сопловых каналов |

Z1 |

шт. |

|

|

76 |

77 |

77 |

77 | ||||||||||||||||||||||||||||

|

|

Расчет рабочей решетки |

первое приближение | ||||||||||||||||||||||||||||||||||||

|

36 |

Относительная скорость входа потока на рабочую решетку |

W1` |

м/с |

снимается с треугольника скоростей ступени |

181,0 |

189,4 |

187,8 |

182,9 | ||||||||||||||||||||||||||||||

|

37 |

Относительный угол входа потока на рабочую решетку |

|

град |

снимается с треугольника скоростей ступени |

27,40 |

26,58 |

26,73 |

27,11 | ||||||||||||||||||||||||||||||

|

38 |

Коэффициент потери скорости на рабочей решетке |

|

- |

принимается |

0,96 |

0,96 |

0,96 |

0,96 | ||||||||||||||||||||||||||||||

|

39 |

Относительная скорость потока на выходе с рабочей решетки |

|

м/с |

|

|

213,3 |

224,2 |

227,3 |

222,9 | |||||||||||||||||||||||||||||

|

40 |

Теоретическая относительная скорость потока на выходе с рабочей решетки |

W2t |

м/c |

|

|

222,2 |

233,6 |

236,8 |

232,2 | |||||||||||||||||||||||||||||

|

41 |

Скорость звука на выходе из рабочей решетки |

a2 |

м/с |

|

|

668,5 |

672,8 |

654,1 |

640,0 | |||||||||||||||||||||||||||||

|

42 |

Число Маха, соответствующее условиям истечения из каналов рабочей решетки |

M2t |

- |

|

|

0,332 |

0,347 |

0,362 |

0,363 | |||||||||||||||||||||||||||||

|

43 |

Оптимальный относительный угол выхода потока из рабочей решетки |

|

град |

|

|

22,98 |

22,20 |

21,81 |

21,96 | |||||||||||||||||||||||||||||

|

44 |

Эффективный угол выхода потока |

|

град |

определяется по атласу профилей решеток турбин |

21,4 |

21,3 |

20,3 |

18 | ||||||||||||||||||||||||||||||

|

|

Выбранный профиль рабочей решетки |

Профиль |

Р-3021А |

Р-3021А |

Р-3021А |

Р-3021А | ||||||||||||||||||||||||||||||||

|

45 |

Потеря на рабочих лопатках |

|

кДж/кг |

|

|

1,94 |

2,14 |

2,20 |

2,11 | |||||||||||||||||||||||||||||

|

46 |

Удельный объем на выходе из раб. Реш. |

V2` |

м3/кг |

снимаем с h-s диаграммы |

0,0379 |

0,047 |

0,055 |

0,0660 | ||||||||||||||||||||||||||||||

|

47 |

Высота выходных кромок рабочих лопаток |

l2` |

м |

|

|

0,022 |

0,026 |

0,032 |

0,044 | |||||||||||||||||||||||||||||

|

48 |

Степень реакции у корня рабочей лопатки |

|

- |

|

|

0,087 |

0,113 |

0,123 |

0,114 | |||||||||||||||||||||||||||||

|

49 |

Хорда профиля |

b2 |

мм |

определяется по атласу профилей решеток турбин |

25,63 |

25,63 |

25,63 |

25,63 | ||||||||||||||||||||||||||||||

|

50 |

Шаг рабочей решетки |

t2 |

мм |

|

|

15,38 |

15,38 |

15,38 |

15,38 | |||||||||||||||||||||||||||||

|

51 |

Отношение |

|

- |

|

|

1,143 |

0,973 |

0,804 |

0,589 | |||||||||||||||||||||||||||||

1

1