- •Содержание

- •1. Описание и характеристика технологического объекта управления

- •1.2 Описание технологической схемы.

- •Испарение и нагрев сырья.

- •Нагрев воздуха для регенерации катализатора.

- •Охлаждение контактного газа.

- •Компримирование контактного газа.

- •Утилизация тепла сбросных газов.

- •Узел подготовки и подачи раствора нитрита натрия.

Федеральное агентство по образованию

Государственное муниципальное учреждение высшего профессионального образования

«ТЮМЕНСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЕГАЗОВЫЙ УНИВЕРСИТЕТ»

Институт нефти и газа

Специальность - 220301 «Автоматизация технологических процессов и

производств»

ОТЧЁТ ПО ПРОИЗВОДСТВЕННОЙ ПРАКТИКЕ

Студент: гр. АТП-08-1, Синицин В.С. (подпись)

Руководитель: к.т.н., доцент Овчинникова В.А. (подпись)

Тюмень 2011

Содержание

|

|

стр. |

|

ВВЕДЕНИЕ……………………………………………………………….. |

3 |

|

1. ОПИСАНИЕ И ХАРАКТЕРИСТИКА ТЕХНОЛОГИЧЕСКОГО ОБЪЕКТА УПРАВЛЕНИЯ………………………………………………. |

4 |

|

1.1 Общая характеристика объекта ДБО …….…………………………. |

5 |

|

1.2 Описание технологической схемы…………………………………... |

6 |

|

2. АВТОМАТИЗАЦИЯ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА……... |

9 |

ВВЕДЕНИЕ

Летом 2011 года в период с 27 июня по 24 июля студент группы АТП-08-1 ТюмГНГУ «Института нефти и газа» Синицин Виталий проходил производственную практику в городе Тобольске, на предприятии «ООО ТОБОЛЬСК-НЕФТЕХИМ».

Градообразующее предприятие — Тобольский нефтехимический комбинат (ООО «Тобольск-Нефтехим» в составе ЗАО «Сибур-холдинг»; переработка широкой фракции легких углеводородов с производством сжиженных газов, мономеров для промышленности синтетических каучуков, МТБЭ — высокооктановой добавки к автомобильным бензинам; начало строительства — 1975 год, пуск первой фазы производства — 1984 год; также в составе ООО — предприятие по ремонту электродвигателей, азотно-кислородное и ремонтно-механическое производства, озд. комплекс). с 2009 ЗАО «Сибур-Холдинг» приступило к строительству нового предприятия по выпуску полипропилена — ООО «Тобольск-Полимер».

Практика проходила в отделении ЦГФУ(Центральная газофракционирующая установка), цехе ДБО-2,3.

Отделение ДБО-2 входит в состав производства бутадиена, изобутилена и МТБЭ ООО «Тобольск-Нефтехим», предназначенного для получения бутадиена одностадийным дегидрированием н-бутана под вакуумом. Год ввода в действие 1987.

Технологический процесс одностадийного дегидрирования под вакуумом разработан фирмой «АЭР ПРОДАКС» – отделением фирмы «HOUDRY», США. Проектная документация и оборудование поставлены фирмой «ТЕС», Япония. Генеральный проектировщик – Государственный ордена Трудового Красного Знамени проектный и научно-исследовательский институт промышленности синтетического каучука «ГИПРОКАУЧУК», г. Москва.

Технологический регламент отделения ДБО-2 разработан на основании технической документации окончательного проекта производства бутадиена мощностью 180000 в год, выполненного фирмой «ТЕС» (контракт № 46-03/27300-260).

Рабочая документация «Расширение производства ДБО с увеличением мощности до 197000 тонн в год товарного бутадиена в ООО «Тобольск – Нефтехим» № 28385 выполнена ОАО по проектированию и научным исследованиям для предприятий промышленности синтетического каучука, химии и нефтехимии «ГИПРОКАУЧУК».

Перед началом прохождения практики, руководителем были поставлены следующие цели и задачи:

- ознакомиться с технологическим процессом предприятия

- ознакомиться с технологическим регламентом предприятия

- ознакомиться с технологическими схемами

1. Описание и характеристика технологического объекта управления

В состав отделения ДБО-2 входят:

реакторные блоки – 2 технологические линии;

компрессорные блоки – 2 технологические линии;

блок общего пользования.

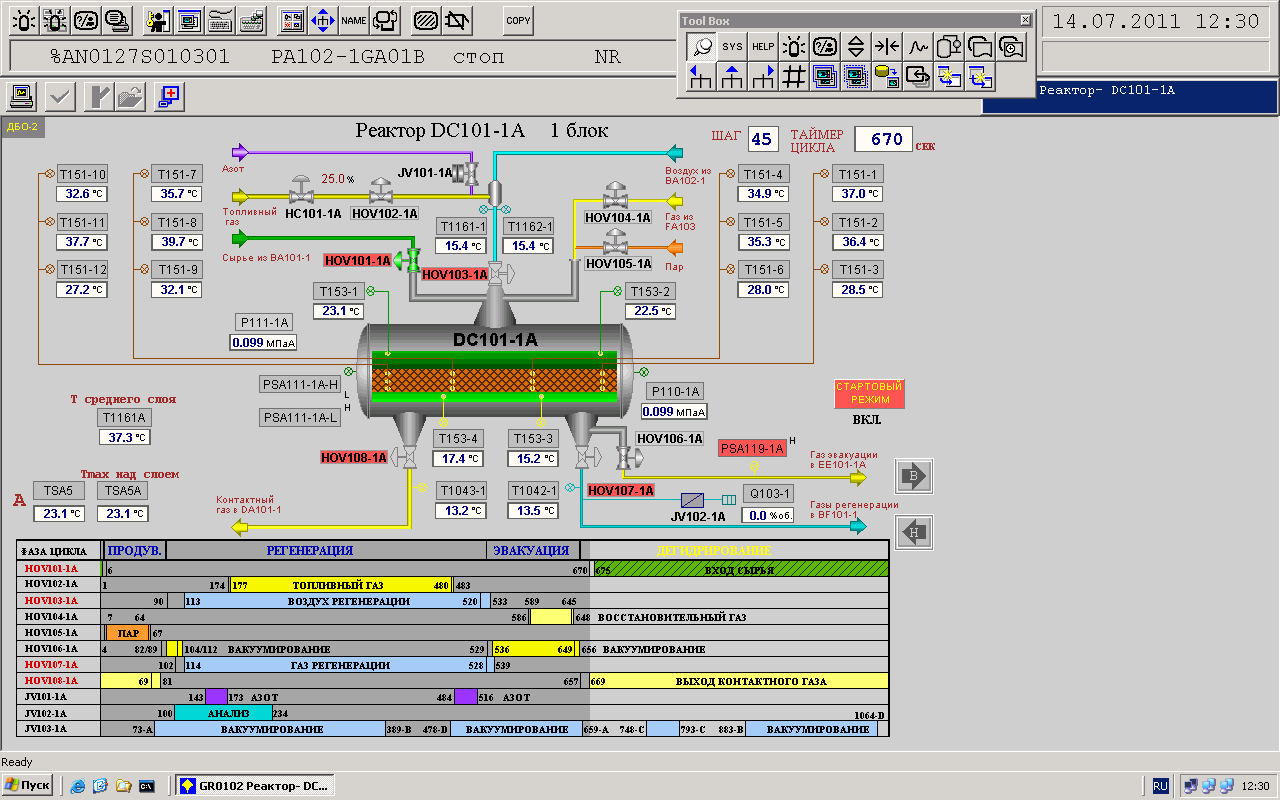

Рисунок 1(АСУ реакторного блока)

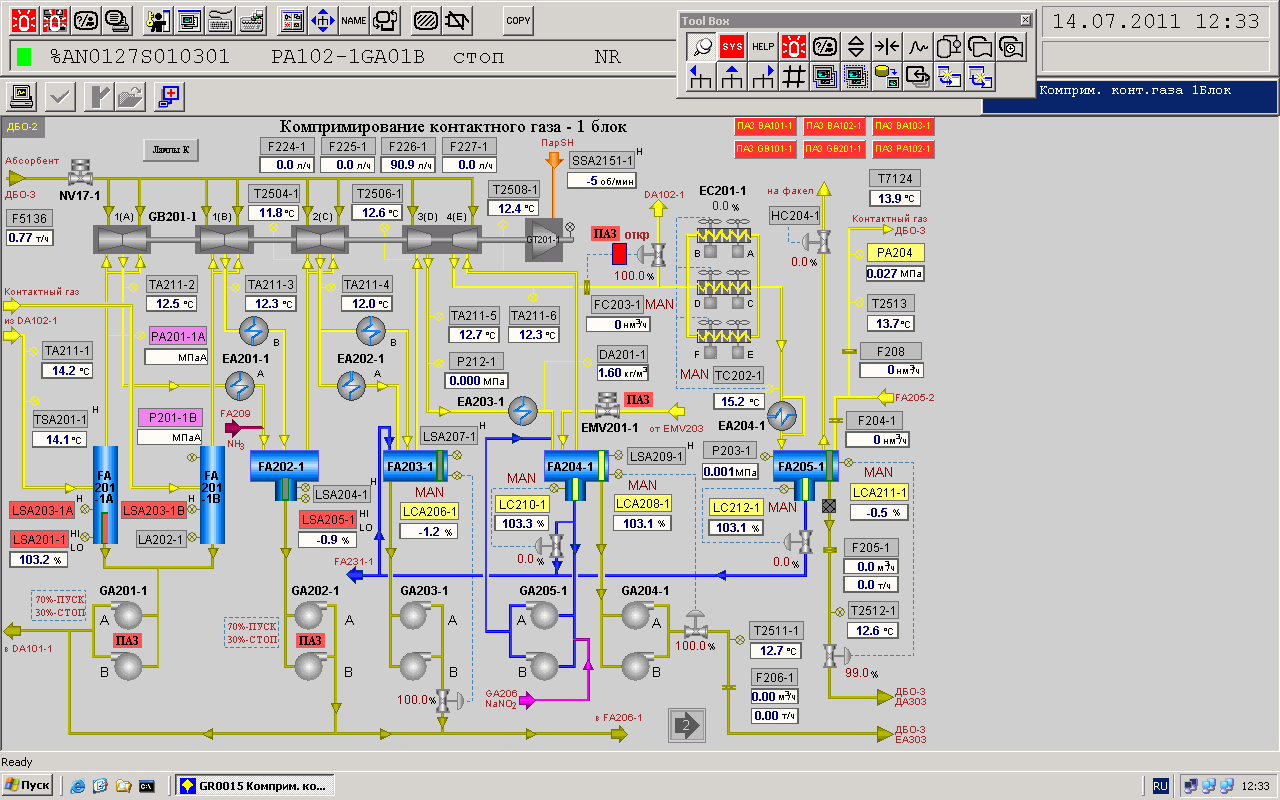

Рисунок2(АСУ компримирования контактного газа)

Автоматизированное управление технологическим процессом реакторных блоков, компрессорных блоков и блока общего пользования осуществляется из отдельно стоящего помещения управления ДБО-20.

Дегидрирование нормального бутана в бутадиен осуществляется на двух параллельно работающих технологических линиях, одинаковых по мощности и аппаратурному оформлению.

Общая характеристика объекта ДБО.

(дегидрация бутана одностадийная)

Процесс дегидрирования бутан-бутиленовой фракции осуществляется в реакторах DC-101А÷Н на стационарном слое алюмохромового катализатора H-2410 IS смешанного с теплоносителем. Реакция дегидрирования эндотермична (температура при дегидрировании падает примерно на 20 °С), протекает с увеличением объема и является обратимой. Таким образом, для смещения реакции в сторону получения бутадиена, необходимы высокая температура и создание вакуума.

Процесс дегидрирования в реакторах DC-101А÷Н происходит при температурах над слоем катализатора не более 649 °C и по нижнему слою катализатора не более 625 °C в конце цикла дегидрирования и при давлении 0,014 ÷ 0,024 МПа (0,14 ÷ 0,24 кгс/см2) абс.

Дегидрирование осуществляется в одну стадию по схеме:

С4Н10 - Н2 С4Н8 - Н2 С4Н6

t

ºC

t

ºC

t

ºC

t

ºC

н-бутан бутилены бутадиен

Параллельно с основной реакцией протекают побочные реакции с образованием легких, тяжелых углеводородов и кокса:

н-С4Н10 ↔ изо-С4Н10

н-С4Н8 ↔ 2С2Н4

2С4Н6 ↔ С8Н12

н-С4Н10 = н-С4Н8 + Н2

н-С4Н10 = 2-цис С4Н8 + Н2

н-С4Н10 = 2-транс С4Н8 + Н2

н-С4Н10 = С3Н6 + СН4

н-С4Н10 = С2Н4 + С2Н6

н-С4Н8 + Н2 = С2Н4 + С2Н6

+ Н2 = СН4 + С3Н6

3н-С4Н8 = СН4 + С3Н6 + С8Н14

н-С4Н8 = 0,25Н2 + 0,27СН4 + 0,15С2Н4 + 0,31С3Н6 + 0,5С4Н6 + 0,08С5Н12 + 0,1С

С4Н6 = 0,56СН4 + 0,07С2Н4 + 0,58С3Н6 + 1,56С

С4Н6 + н-С4Н8 = С6Н9-С2Н5

С + Н2О ↔ СО + Н2

С + 2Н2О ↔ СО2 + 2Н2

СО2 + Н2 ↔ СО + Н2О

С + СО2 ↔ 2СО и другие.

Узел дегидрирования включает в себя восемь реакторов DC-101А÷Н, работающих циклически. Постоянно, в режиме дегидрирования находятся 3 реактора, в режиме регенерации катализатора 3 реактора, 2 реактора в режиме продувки паром, вакуумирования или восстановления катализатора. Применение восьми реакторов обеспечивает равномерную подачу сырья, воздуха, пара и восстановительного газа.

Переключение реакторов в разные стадии технологического процесса осуществляется с помощью быстродействующих гидроприводных задвижек (ГПЗ).

Управление и контроль за работой реакторов и ГПЗ осуществляет АСУТП "CENTUM CS3000".

Каждый реактор работает в следующей последовательности:

дегидрирование 7 минут

продувка паром 1 минута

регенерация катализатора 7 минут

вакуумирование 2 минуты

восстановление катализатора 1 минута

Цикл работы одного реактора составляет 18 минут.

Для предотвращения одновременного попадания углеводородов и воздуха в один реактор после открытия (закрытия) каждой ГПЗ системой управления производится проверка состояния ГПЗ – “открыта” (закрыта). В случае невыполнения какого-либо условия, при проверке открытия (закрытия) ГПЗ, при проверке давления в реакторах, коллекторах, останавливается таймер цикла, т.е. прекращается автоматическое управление работой всех ГПЗ.