- •«Наладчик станков и оборудования в механообработке»

- •Введение.

- •1.Выбор заготовки с её химическими и физическими свойствами.

- •2. Разработка технологического процесса изготовление детали «Упор».

- •3.Расчёт режимов резанья.

- •4.Выбор оборудования и уход за ним.

- •Правила эксплуатации токарных и фрезерных станков

- •5.Описание режущего инструмента.

- •6.Описание измерительного инструмента.

- •Штангенциркуль.

- •Выбор инструмента для измерений вала

- •Микрометры с ценой деления 0,01мм

- •Рычажные микрометры с измерительной головкой

- •7.Описание зажимного приспособления.

- •Основные технические характеристики

- •8.Расчёт допусков на 3 наладочных размера.

- •9.Организация рабочего места.

- •1. Рабочее место токаря

- •2. Порядок и чистота на рабочем месте

- •3. Организация труда на рабочем месте

- •10.Техника безопасности при работе.

- •1. Значение техники безопасности

- •2. Техника безопасности на территории предприятия

- •3. Техника безопасности в механических цехах

- •4. Основные правила техники безопасности

- •Заключение.

- •Список литературы.

5.Описание режущего инструмента.

Для изготовлении детали «Упор» я

применял резцы, сверло, метчик и фрезу.

В своей дипломной работе я описал режущие

инструменты сверло и резец.

-

Сверло́ — режущий

инструментс вращательным движением

резания и осевым движением подачи,

предназначенный для выполненияотверстийв

сплошном слое материала. Свёрла могут

также применяться для рассверливания,

то есть увеличения уже имеющихся,

предварительно просверленных отверстий,

и засверливания, то есть получения

не сквозных углублений.. В нём различают

следующие рабочий части: рабочую, шейку,

хвостовик, лапку, повод (рис. 2.). рис. 2. Сверло .Рабочая часть.

рис. 2. Сверло .Рабочая часть.

По конструкции режущей части свёрла разделяются на: - спиральные - конические - пушечные - центровочные;

Рабочая часть – часть сверла, снабжённая винтовыми канавками, состоит из режущей и направляющей части. Режущая – часть состоит из двух главных режущих кромок, расположенных на конической поверхности и выполняющих основную работу резания, поперечной кромки и двух ленточных кромок. Шейка – промежуточная часть между хвостовиком и телом сверла, содержащим рабочую часть. Хвостовик - служит для закрепления сверла на станке. Может быть цилиндрическим (для сверл малого диаметра) или коническим. Конические хвостовики обеспечивают передачу большего крутящего момента, лучше центрируют и позволяют быструю установку. Лапка - для облегчения выбивания сверла из патрона станка Углы сверла

Угол при вершине 2φ=118° и угол наклона винтовой канавки ω=27°. Угол при вершине 2φ — угол между главными режущими кромками сверла. С уменьшением 2φ увеличивается длина режущей кромки сверла, что приводит к улучшению условий теплоотвода, и, таким образом, к повышению стойкости сверла. Но при малом 2φ снижается прочность сверла, поэтому его значение зависит от обрабатываемого материала. Для мягких металлов 2φ=80…90°. Для сталей и чугунов 2φ=116…118°. Для очень твердых металлов 2φ=130…140°. Угол наклона винтовой канавки ω — угол между осью сверла и касательной к винтовой линии ленточки. Чем больше наклон канавок, тем лучше отводится стружка, но меньше жёсткость сверла и прочность режущих кромок, так как на длине рабочей части сверла увеличивается объём канавки. Значение угла наклона зависит от обрабатываемого

материала и диаметра сверла (чем меньше диаметр, тем меньше ω). Передний угол γ определяется в плоскости, перпендикулярной режущей кромке, причём его значение меняется. Наибольшее значение он имеет у наружной поверхности сверла, наименьшее — у поперечной кромки. Задний угол α определяется в плоскости, параллельной оси сверла. Его значения так же, как и переднего угла, изменяются. Только наибольшее значение он имеет у поперечной кромки, а наименьшее — у наружной поверхности сверла. Угол наклона поперечной кромки ψ расположен между проекциями главной и поперечной режущих кромок на плоскость, перпендикулярную оси сверла. У стандартных свёрл ψ=50…55°. Резец

Резец (англ. tool bit) — это режущий инструмент, предназначенный для обработки деталей различных размеров, форм, точности и материалов. Является основным инструментом, применяемым при токарных, строгальных и долбёжных работах. Рабочая часть резца представляет собой клин, который под действием приложенного усилия деформирует слой металла, после чего сжатый элемент металла скалывается и сдвигается передней поверхностью резца. При дальнейшем продвижении резца процесс скалывания повторяется и из отдельных элементов образуется стружка.

Элементы резца

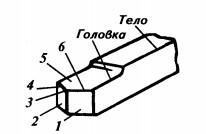

При работе на токарных станках применяются различные режущие инструменты: резцы, сверла и др. Токарный резец представляет собой стержень прямоугольного или квадратного сечения (тело резца), рабочая часть которого имеет режущие кромки в форме клина. (Рис. 3)

Рис.3

Элементы резца

Элементы

резца: 1 — Главная задняя поверхность;

2 — Вспомогательная задняя поверхность;

3 — вершина резца; 4 — вспомогательная

режущая поверхность; 5 — передняя

поверхность; 6 - главная режущая кромка

Элементы

резца: 1 — Главная задняя поверхность;

2 — Вспомогательная задняя поверхность;

3 — вершина резца; 4 — вспомогательная

режущая поверхность; 5 — передняя

поверхность; 6 - главная режущая кромка

Процесс резания

При резании металла токарным резцом различают три вида поверхностей: обрабатываемую, поверхность резания и обработанную. Токарный резец отличается один от другого по конструкции, но все они имеют тело и головку (рис.4) Тело резца служит для закрепления в резцедержателе, головка непосредственно участвует в процессе резания. На головке имеются передняя и две задние поверхности, главная и вспомогательная режущие кромки и вершина резца. Главная режущая кромка выполняет основную работу резания.

Рис.

4.Схема процесса резанья.

Схема

процесса резания (рис.4.): 1 - обрабатываемая

поверхность; 2 - стружка; 3 - обработанная

поверхность; 4 – резец.

Схема

процесса резания (рис.4.): 1 - обрабатываемая

поверхность; 2 - стружка; 3 - обработанная

поверхность; 4 – резец.

Углы резания токарного резца:

α - задний угол. β - угол заострения. δ - угол резания. γ - передний угол. Важными характеристиками токарного резца являются углы его заточки, от них во многом зависит производительность труда и качество обработки. Главный задний угол (α альфа) - угол между главной задней поверхностью резца и плоскостью резания. Чем больше задний угол, тем меньше сила трения между резцом и заготовкой. Однако резкое увеличение заднего угла приводит к ослаблению рабочей части инструмента. Передний угол (γ гамма) оказывает влияние на процесс резания, на легкость схода стружки, качество обработанной поверхности. Увеличение этого угла приводит к ослаблению рабочей части резца. Угол заострения (β бета) - угол между передней и главной задней поверхностями. Величина угла заострения определяет прочность и стойкость главной режущей кромки инструмента. При заточке резца этот угол обычно делают как можно больше. Угол резания (δ дельта) (δ=α+β) - угол между передней поверхностью резца и плоскостью резания; он равен сумме углов заострения и главного заднего

Виды токарных резцов

Токарные резцы подразделяют по направлению подачи (правые левые), конструкции головки (прямые и отогнутые), способу изготовления (целенные и составные), сечению стержня (прямоугольные, круглые, квадратные) виду обработки (проходные, подрезные, отрезные, прорезные, расточные, фасонные, резьбонарезные). (рис.5) Проходными резцами (рис.5, а, б, в) выполняют протачивание боковой поверхности заготовок, расточными (рис.5, з)- растачивают осевые отверстия заготовок, подрезными (рис.5, г) - подрезают торцы, а отрезными (рис.5, д) - отрезают заготовку. Резьбовыми резцами (рис.5, ж) нарезают на станке внешнюю и внутреннюю резьбу.

Рис.5. Виды резцов: а - проходной прямой; б - проходной отогнутый; в - проходной упорный; г - подрезной; д - отрезной; е - фасонный; ж - резьбовой; з - проходной расточной

При использовании дорогостоящих режущих материалов резцы изготавливают составными: рабочая часть из инструментальной стали, а сам стержень - из конструкционной углеродистой. Не следует допускать хранения резцов «навалом». Надо хранить их так, чтобы режущие кромки не касались твердых предметов. Резцы следует использовать строго по назначению. Следует периодически выполнять доводку режущей кромки резца мелкозернистым абразивным бруском