- •«Наладчик станков и оборудования в механообработке»

- •Введение.

- •1.Выбор заготовки с её химическими и физическими свойствами.

- •2. Разработка технологического процесса изготовление детали «Упор».

- •3.Расчёт режимов резанья.

- •4.Выбор оборудования и уход за ним.

- •Правила эксплуатации токарных и фрезерных станков

- •5.Описание режущего инструмента.

- •6.Описание измерительного инструмента.

- •Штангенциркуль.

- •Выбор инструмента для измерений вала

- •Микрометры с ценой деления 0,01мм

- •Рычажные микрометры с измерительной головкой

- •7.Описание зажимного приспособления.

- •Основные технические характеристики

- •8.Расчёт допусков на 3 наладочных размера.

- •9.Организация рабочего места.

- •1. Рабочее место токаря

- •2. Порядок и чистота на рабочем месте

- •3. Организация труда на рабочем месте

- •10.Техника безопасности при работе.

- •1. Значение техники безопасности

- •2. Техника безопасности на территории предприятия

- •3. Техника безопасности в механических цехах

- •4. Основные правила техники безопасности

- •Заключение.

- •Список литературы.

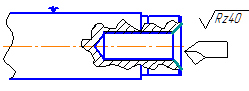

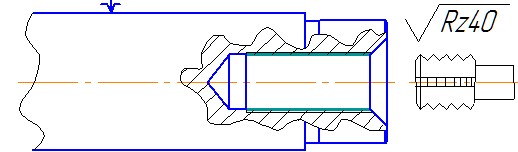

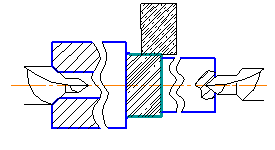

2. Разработка технологического процесса изготовление детали «Упор».

Технологический процесс – эта часть производственного непосредственно связанная с изменением формы размеров или свойств обрабатываемой заготовки выполняемой в определённом последствии. 1. Операция – это законченная часть технологического процесса одной или нескольких заготовок выполняемая на одном рабочем месте одним рабочим или бригадой. 2. Установ – это часть операции, выполняемая при неизменном закреплении заготовки. 3. Позиция – это новое положение обрабатываемой заготовки относительно станка и инструмента при неизменном закреплении заготовки. 4. Переход – часть операции, которое характеризуется неизменность к обрабатываемой поверхности режущего инструмента и режимов работы станка. 5. Приём – это законченное действие в процессе выполнения операции. 6. Рабочим ходом, называется законченная часть технологического перехода, состоящая из однократного перемещения режущего инструмента относительно заготовки. 7. Вспомогательным ходом, называется законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки необходимого для рабочего хода. 8. Механизация – это замена ручного труда машинным в той части технологического процесса, где происходит непосредственная обработка при этом человек управляет машиной и контролирует её. При обработки данной используется 19 переходов, 4 установов.

Технологический процесс обработки.

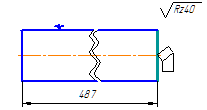

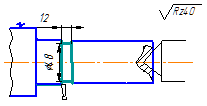

1.Подрезать

торец. L=487мм

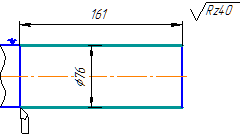

2.Точить

заготовку.L=161;D=76

2.Точить

заготовку.L=161;D=76

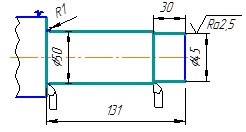

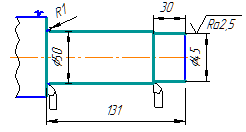

3.Точить

заготовкуL=131;D=50;R=1

3.Точить

заготовкуL=131;D=50;R=1

4.Точит

уступ. L=30;

D=45

4.Точит

уступ. L=30;

D=45

5.Точить

канавку .t=5;

D=44,5

5.Точить

канавку .t=5;

D=44,5

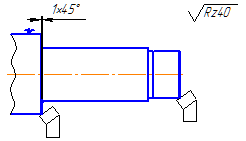

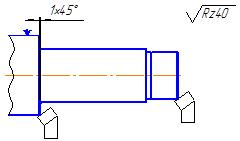

6.Снять

2 фаски. 1х45

6.Снять

2 фаски. 1х45

7.Центровать.

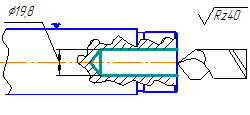

8.Сверлить

отверстие под резьбу.D=19,8

; L=66

8.Сверлить

отверстие под резьбу.D=19,8

; L=66

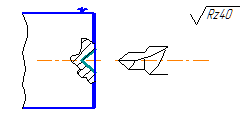

9.Снять

внушенную фаску.

9.Снять

внушенную фаску. 10.Нарезать

резьбу. М=20

10.Нарезать

резьбу. М=20

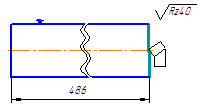

11.Подрезать

торец. L=486

12.Центровать

для поджатия в центрах.

12.Центровать

для поджатия в центрах.

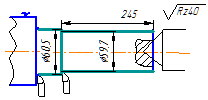

13.Точить

заготовку. L=325;

D=60,5

, L=245;D=59,7

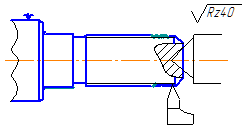

14.Проточить

конавку.T=5;

D=44,5

14.Проточить

конавку.T=5;

D=44,5

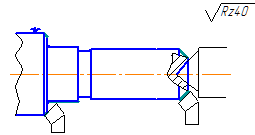

15.Снять

2 фаски. 2х45

15.Снять

2 фаски. 2х45 16.Нарезать

резьбу. М=60

16.Нарезать

резьбу. М=60

17.Шлифовать. L=80;

D=60f7

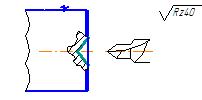

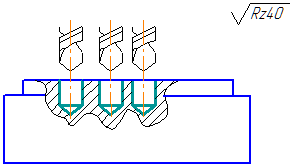

18.Сверлить. В=4,5

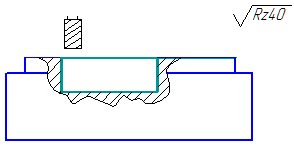

19.Фрезеровать. В=4,5;L=36

19.Фрезеровать. В=4,5;L=36

3.Расчёт режимов резанья.

3.1.Режимы резанья для обточки. Установ А. Переход 4. Обточка D=45,L=50 . Трёхкулачковый патрон. Резец проходной упорны Т15К6. Штангенциркуль (ШЦ1) с точностью 0,05мм. Переход стойкости 60мин. . 1.1Определить глубину резанья. t=D-d\2 t=50-45\2=5\2=2,5mm t=2,5mm 1.2.Найти подачу. определить по справочнику

S=0 ,3

1.3.Найти число оборотов шпинделя. определяем по тех.паспорту станка n=630об\мин 1.4. Найти скорость резанья. V=ПDn\1000 V=3,14x50x630\1000=98910\1000=98,91mm\об 3.2. Режимы резанья для рассверливания. Установ А. Переход 8. Рассверливание D=19,8. Трёхкулачковый патрон. Сверло D=19,8 Р18. Штангенциркуль(ШЦ1) с точностью 0,05мм. Переход стойкости 60мм. . 2.1. Определить глубину резанья. t=D\2 t=19,8\2=9,6mm 2.2.Найти подачу. определить по справочнику. S=0,25

2.3.Найти скорость резанья. t=D\d

t=45-19,8= 24,2мм 2.4.Найти число оборотов шпинделя найти по паспорту станка n=315

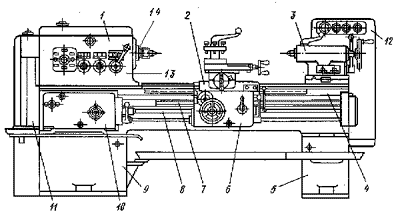

4.Выбор оборудования и уход за ним.

Для

изготовления детали «Упор» я,

руководствуясь паспортами станков,

выбрал наиболее подходящий мне токарный

станок 16К62(рис.1).

Наиболее

распространенным методом обработки

материалов резанием является обработка

на токарных станках. На токарных станках

обрабатывают детали имеющие преимущественную

форму тел вращения( валики, оправки,

втулки). При изготовлении таких деталей

приходится обрабатывать цилиндрические,

конические, фасонные поверхности и др.

При выполнении этих работ токарю

приходится самыми разнообразными

режущими инструментами: резцами,

свёрлами, зенкерами, развёртками и др.

Токарные станки составляют наиболее

многочисленную группу металлорежущих

станков на машиностроительных заводах

и являются весьма разнообразными по

размерам и по типам.

рис1.

Токарный станок 16к62

рис1.

Токарный станок 16к62

1 - передняя бабка 2 – суппорт 3 - задняя бабка 4 – станина 5 и 9 – тумбы 6 – фартук 7 - ходовой винт 8 - ходовой валик 10 - коробка подач 11 - гитары сменных шестерен 12 — электро-пусковая аппаратура 13 - коробка скоростей 14 — шпиндель.

Основными размерами токарных станков являются: наиболее допустимый диаметр обрабатываемой заготовки над станиной, или высота центров над станиной; расстояние между центрами то , есть расстояние наибольшей длине детали которая может быть установлена на данном станке. По типам различают: токарно-винторезные станки предназначенные для всех токарных работ, включая нарезание резьбы резцом ( эти станки имеют самые широкие распространения). Токарные станки, предназначенные для выполнения различных работ за исключением нарезанием резьбы резцом. При выполнении работ на токарных станках обрабатываемая заготовка получает

вращательное движение , а резец – поступательное перемещение, или перемещение подачи. Универсальный токарно-винторезный станок 16к20 предназначен для выполнения для выполнения различных токарных и резьбонарезных работ. На станке можно нарезать резьбу различного профиля на наружных и внутренних цилиндрических и конических поверхностях с помощью резцов, резьбовых гребёнок на станке используют цепь главного движения и винторезную цепь, а при нарезании резьбы метчик или плашкой – только цепь главного движения, т.к. подача инструмента осуществляется самозатягиванием. Технические характеристики станка 16К20.

Это основной показатель пригодности станка к выполнению определенных работ. Для токарно-винторезных станков основными характеристиками является:

наибольший диаметр D обрабатываемой заготовки (детали)

наибольшая растояние между центрами РМЦ

наибольшая длинна обрабатываемой детали

число оборотов шпинделя в минуту

Ниже приводится таблица с техническими характеристиками токарно-винторезного станка 16К20. Более подробно технические характеристики токарно-винторезного станка можно посмотреть в паспорте станка 16К20

|

Наименование параметров |

Ед. изм. |

Величины |

|

Класс точности |

|

Н |

|

Наибольший диаметр обрабатываемой заготовки над станиной |

мм |

400 |

|

Наибольший диаметр точения над поперечным суппортом |

мм |

220 |

|

Наибольший диаметр обрабатываемого прутка |

мм |

50 |

|

Наибольшая длинна обрабатываемого изделия |

мм |

710, 1000, 1400, 2000 |

|

Предел числа оборотов шпинделя |

об/мин |

12,5-1600 |

|

Пределы подач |

|

|

|

- продольных |

мм/об |

0,05-2,8 |

|

- поперечных |

мм/об |

0,025-1,4 |

|

Наибольшее усилие допускаемое механизмом подач на упоре |

|

|

|

- продольное |

кгс |

800 |

|

- поперечное |

кгс |

460 |

|

Наибольшее усилие допускаемое механизмом подач на резце |

|

|

|

- продольное |

кгс |

600 |

|

- поперечное |

кгс |

360 |

|

Мощность электродвигателя главного движения |

кВт |

11 |

|

Габариты станка (Длинна) |

|

|

|

- длинна |

мм |

2505, 2795, 3195, 3795 |

|

- ширина |

мм |

1190 |

|

- высота |

мм |

1500 |

|

Масса станка |

кг |

2835, 3005, 3225, 3685 |

Таблица 3.Технологические характеристики станка 16к20.