DM_1 / Деталі машин КЛ [Стадник В. А

.].pdf

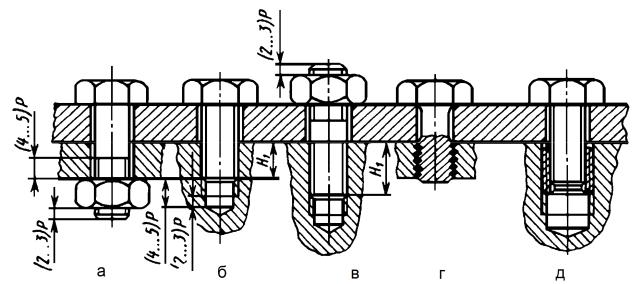

Основні типи з’єднань з використанням різьбових кріпильних деталей показані на рис. 19.2.

Рис. 19.2. Основні типи різьбових кріпильних деталей

Застосування болта з гайкою (рис. 19.2, а) не вимагає нарізування різьби у з’єднуваних деталях, тому болтове з’єднання застосовується при частих складаннях, а також при з’єднанні листових деталей. Однак при такій конструкції необхідне місце для гайки і забезпечення підходу ключа з двох сторін з’єднання; наявність гайки спотворює зовнішні обриси з’єднання. Крім того, розподіл навантаження між витками різьби у болтовому з’єднанні менш сприятливий, ніж у з’єднанні гвинтом або шпилькою.

Якщо неможливо поставити гайку зі сторони з’єднуваної деталі, в деталі виконують різьбу і здійснюють з’єднання за допомогою гвинта (рис. 19.2, б). Гвинт відрізняється від болта тим, що виконання різьбової частини дозволяє вгвинчувати його в різьбу деталі до самої головки. В загальному випадку маса з’єднання, виконаного за допомогою гвинта, менша маси болтового, а надійність вища за рахунок меншого числа кріпильних деталей. Однак з’єднання гвинтом не може бути застосованим при малій міцності матеріалу нижньої деталі і при малій довжині різьбової ділянки в ній (при малій товщині).

При великих перевантаженнях і підвищеній температурі застосовують в основному з’єднання за допомогою шпильок (рис. 19.2, в), так як шпилька за

510

інших рівних умов міцніша гвинта або болта із-за відсутності концентрації напружень у місці переходу від стержня до головки гвинта або болта. Крім того з’єднання шпильками застосовують замість болтового у випадку частих складань і неможливості підходу ключа для утримування гайки зі сторони нижньої деталі і замість гвинтового з’єднання при виготовленні нижньої деталі із легких сплавів. Для підвищення надійності різьбових отворів у деталях із легких сплавів, особливо при частих складаннях, застосовуються стальні різьбові вставки (рис. 19.2, г) і різьбові втулки (рис. 19.2, д).

Стандартні кріпильні деталі. Геометрична форма виконання та конструктивні параметри кріпильних різьбових виробів регламентовані державними стандартами (ДСТУ ISO 225-2001, ДСТУ ISO 885-2005, ДСТУ ISO 888-2005).

Розрізняють різьбові кріпильні деталі загального призначення, що мають широке розповсюдження, і спеціального призначення (рис. 19.3), які мають обмежене застосування (фундаментні болти (а), рим-болти (б) та ін.).

Рис. 19.3. Болти загального |

Рис. 19.4. Болти спеціального |

призначення |

призначення |

Болти загального призначення за точністю виготовлення поділяються на болти нормальної і підвищеної точності, останні застосовують в особоливо відповідальних з’єднаннях. Болти виготовляють для постановки в отвори з зазором (рис. 19.4, а) і без зазору в отвір із-під розвертки (рис. 19.4, б). Останні застосовують при великих поперечних навантаженнях з метою зменшення

511

габаритів і підвищення надійності з’єднання. При дії змінних навантажень застосовують болти зі зменшеним діаметром не нарізуваної частини стрижня (рис. 19.2, в), що збільшує пружну податливість, а отже, і динамічну міцність болта. З цією метою діаметр стрижня болта іноді зменшують до 0 ,8d1 .

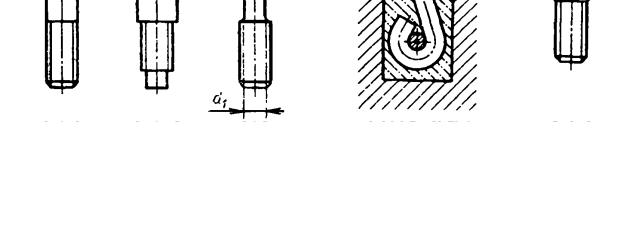

Гвинти різьбових з’єднань загального призначення бувають кріпильні (рис. 19.2, б) і встановлювальні. В залежності від розмірів і призначення головки болтів і кріпильних гвинтів (рис. 19.5) дуже різноманітні: шестигранні (а), напівкруглі (б), циліндричні (в), потайні (г), циліндричні з шестигранним

Рис. 19.5. Конструкції кріпильних |

Рис. 19.6. Конструкції |

гвинтів |

встановлювальних гвинтів |

поглибленням під ключ (д) та ін. Найбільш розповсюджені у машинобудуванні болти і гвинти з шестигранною головкою під ключ, як найбільш надійні і зручні в експлуатації (допускають велику силу затяжки і вимагають повороту ключа на 1/6 оберту до перехвату). Гвинти з головкою під викрутку дозволяють зменшити розміри фланця, поліпшити зовнішній вид виробу, проте викруткою не можна забезпечити хорошу затяжку. Тому їх застосовують для легконавантажених з’єднань. Встановлювальні (стопорні) гвинти застосовують для запобігання відносного зсуву з’єднуваних деталей. Встановлювальний гвинт без головки зі шліцом під викрутку показаний на рис. 19.6, а, а з шестигранною головкою під ключ – на рис. 19.6, б. Існує і багато інших типів цих гвинтів. На відміну від кріпильних, встановлювальні гвинти мають різьбу на всій довжині.

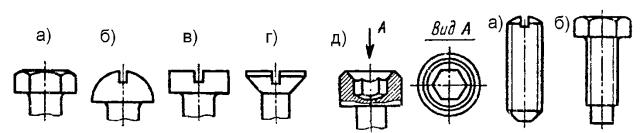

Шпильки найбільш розповсюджених типів показані на рис. 19.7. Шпильки типу А зручні при виготовленні різьби різанням, типу Б – при накатуванні різьби.

512

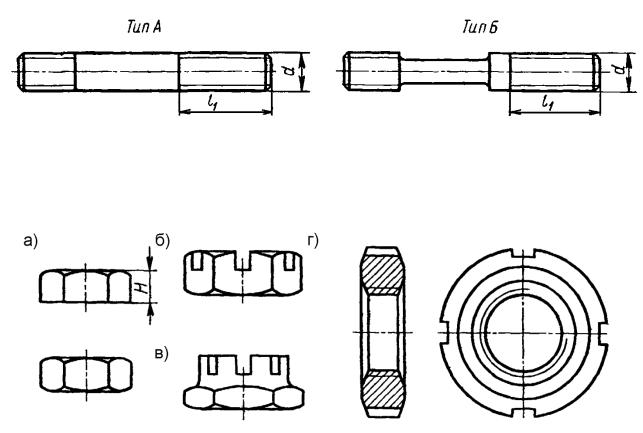

Рис. 19.7. Типи шпильок Гайки (рис. 19.8) в залежності від форми бувають: шестигранні з однією

(а) або двома фасками (в), шестигранні прорізні (б), шестигранні корончасті (в),

Рис. 19.8. Конструкції гайок круглі гайки (г) та ін. Найбільш розповсюджені шестигранні гайки, які,

аналогічно болтам, виготовляють нормальної і підвищеної точності, круглі гайки застосовують для осьової фіксації деталей на валах.

В залежності від висоти шестигранні гайки бувають: нормальні (висота H ≈ 0 ,8d ), високі ( H ≈ 1,2d ) і низькі ( H ≈ 0 ,5d ). Високі гайки

застосовують при частих загвинчуваннях і відгвинчуваннях для зменшення зношування різьби і при великих силах, низькі – при малих осьових силах.

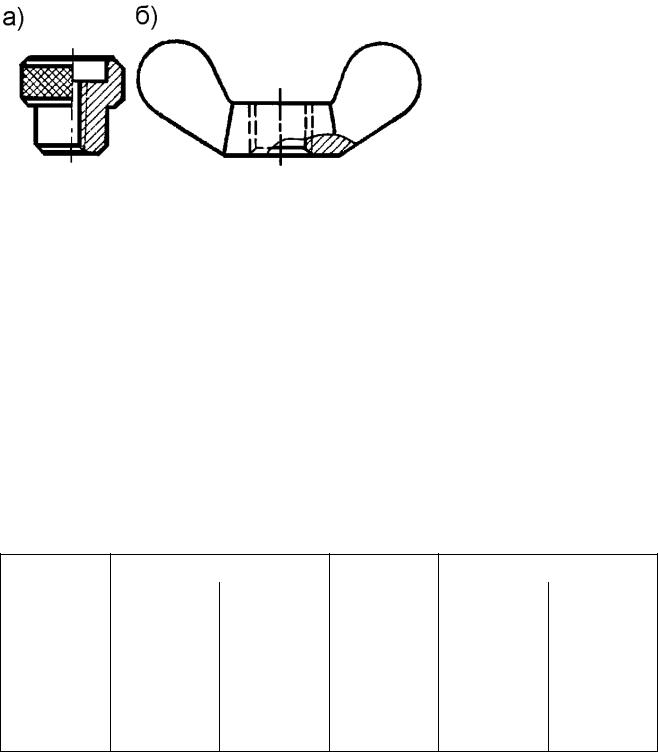

Якщо немає необхідності в значній силі затяжки, а також при частому загвинчуванні і відгвинчуванні застосовують гайки для загвинчування від руки. На рис. 19.9, а показана така гайка з накаткою, а на рис. 19.9, б – баранчикова гайка.

513

Рис. 19.9. Конструкції гайок.

Матеріали різьбових кріпильних деталей. Для виготовлення кріпильних різьбових деталей використовують сталі: вуглецеві звичайної якості, якісні конструкційні та леговані конструкційні. Матеріали для різьбових кріпильних деталей вибирають у відповідності з вибраним класом міцності.

Для матеріалів болтів, гвинтів і шпильок із вуглецевих і легованих сталей за ДСТУ ISO 898-1: 2003 установлено 12 класів міцності: 3.6, 4.6, 4.8, 5.6, 5.8, 6.6, 6.8, 6.9, 8.8, 10.9, 12.9, 14.9. Перше число позначення, помножене на 100,

визначає величину границі міцності σ М , МПа, а добуток чисел, помножене на

10, визначає величину границі плинності σ П , МПа.

Таблиця 19.1. Рекомендації для вибору матеріалу болтів та гайок.

Клас |

σ М , МПа |

σ П , МПа |

Марка сталі |

|||

міцності |

|

|

|

|

||

min |

max |

Болт |

Гайка |

|||

болтів |

|

|||||

|

|

|

|

|

||

3.6 |

300 |

490 |

200 |

Ст3; 10 |

Ст3 |

|

4.6 |

400 |

550 |

240 |

20 |

Ст3 |

|

5.6 |

500 |

700 |

300 |

30; 35 |

10 |

|

6.6 |

600 |

800 |

360 |

35; 45; 40Г |

15 |

|

8.8 |

800 |

1000 |

640 |

30Х; 38ХА |

20; 35; 45 |

|

10.9 |

1000 |

1200 |

900 |

40Г2; 40Х |

35Х; 38ХА |

|

Наприклад, для болта класу міцності 5.6 маємо: σ М min =5·100=500 МПа; σ П =5·6·10=300 МПа. Умовне позначення болта, наприклад, із номінальним діаметром різьби d =12 мм, малим кроком p =1,25 мм, довжиною l =60 мм та класом міцності 4.6 записують: Болт М12×1,25×60.46 ДСТУ ISO 225-2001

Найнижчим класом міцності болтів, гвинтів та шпильок буде 3.6, а найвищим – 14.9.

514

Для гайок із тих же сталей згідно з ДСТУ ISO 898-2: 2004 для різьби з нормальним кроком і ДСТУ ISO 898-6: 2005 – з малим кроком установлено 7 класів міцності: 4, 5, 6, 8, 10 і 12. Число, що позначає клас міцності, помножене на 100, визначає напруження σF , МПа, рівне випробувальному навантаженню,

віднесеному до перерізу болта. Наприклад, для гайки нижчого класу міцності 4

маємо σF =4·100=400 МПа (сталі марок Ст3, Ст3кп), а для гайки вищого класу міцності 14 - σF =14·100=1400 МПа (леговані сталі 35ХГСА, 40ХНМА).

Умовне позначення, гайки, наприклад, із номінальним діаметром різьби d =12 мм, малим кроком p =1,25 мм та класом міцності 8 записують: Гайка М12×1,25.8 ДСТУ ISO 225-2001.

Механічні характеристики матеріалів різьбових деталей (деякі витяги із ДСТУ ISO 898-1: 2003 і ДСТУ ISO 898-2: 2004 наведені в табл. 19.1 і 19.2).

Таблиця 19.2. Рекомендації для вибору матеріалу гайок.

Клас міцності |

Напруження від навантаження випробування |

Марка |

|

гайок |

σF , МПа |

сталі |

|

4 |

400 |

Ст3 |

|

5 |

500 |

10 |

|

8 |

800 |

20; 35; 45 |

|

10 |

1000 |

35Х; |

|

38ХА |

|||

|

|

Вибір матеріалів кріпильних деталей пов’язаний з особливостями умов роботи з’єднань, вимогами до габаритів та маси з’єднання.

Під час вибору матеріалу гайки рекомендують брати до уваги таку вказівку: напруження від навантаження випробування повинно відповідати мінімальній границі міцності матеріалу болта, з яким комплектується гайка.

19.3. Стопоріння різьбових з’єднань

При статичному навантаженні з’єднання мимовільне його розгвинчування виключене завдяки властивості самогальмування різьби. Однак при вібраціях, що приводять до взаємного зміщення деталей, коефіцієнти тертя в різьбі і на торці гайки суттєво зменшуються, а також можуть бути періоди, коли гайка виявляється вільною від осьових сил. У цьому випадку

515

порушуються умови самогальмування і відбувається самовідгвинчування гайки. Самовідгвинчування можливе і при дії змінних сил в площині стику, що створюють момент, який передається на гайку або головку болта і приводить до їх відгвинчування.

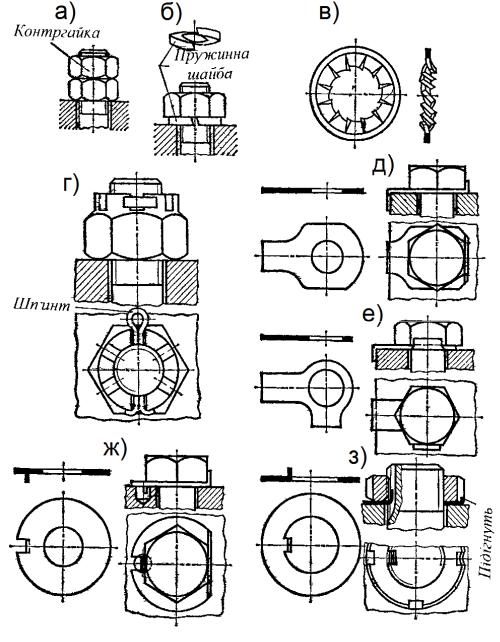

Існують наступні методи стопоріння різьбових з’єднань:

1) |

створення додаткових сил тертя за рахунок радіального або |

|

осьового тиску; |

2) |

фіксація однієї різьбової деталі відносно іншої або відносно |

|

з’єднуваної деталі; |

3) |

стопоріння шляхом локальних пластичних деформацій. |

Ці методи реалізуються за допомогою різних стопорних пристроїв, вибір яких залежить від призначення з’єднання, його конструкції і характеру навантаження.

Пристрої, стопорна дія яких базується на створенні додаткових сил тертя (див. рис. 19.10, а, б, в), застосовують для менш відповідальних з’єднань, що допускають часткове відгвинчування. Вони ефективні тільки при дії на з’єднання осьових навантажень.

516

Рис. 19.10. Способи стопоріння:

а, б, в – створення додаткових сил тертя; г, ж – застосуванням формо-запірних елементів і пристроїв;

д, е, з – пластичною деформацією елементів.

Застосування контргайки (рис. 19.10, а) створює додаткову силу тертя навіть при відсутності затяжки з’єднання. Спосіб надійний при осьових силах або моментів згвинчування в площині стику. Однак контргайка збільшує габарити і масу з’єднань. Для зменшення маси застосовують контргайки зі зменшеною висотою або штамповані із листової сталі.

517

Пружинні шайби (див. рис. 19.10, б) за рахунок своєї пружності забезпечують при коливаннях навантаження збереження сил тертя в різьбі. Вони найбільш ефективні при малій твердості поверхні деталі і гайки (до НВ 300), коли гострі кромки розведених кінців шайби, врізаючись в деталь і гайку, перешкоджають відгвинчуванню. За аналогічним принципом працюють шайби з зовнішніми або внутрішніми зубцями (див. рис. 19.10, в), що застосовуються як для гайок і болтів, так і для гвинтів, в тому числі з потайною головкою. Віддають перевагу шайбам з зовнішніми зубцями, так як вони створюють більший момент тертя. Всі види пружинних шайб при дії осьового навантаження сприятливо впливають на стабільність затяжки і втомну міцність з’єднання. Однак вони не забезпечують надійного стопоріння при дії зсуваючих і відгвинчуючих навантажень в площині стику.

Формозапірні елементи (див. рис. 19.10, г, ж) застосовують при динамічних навантаженнях і у відповідальних з’єднаннях; вони не знижують стабільності затяжки з’єднання. Повторне використання деформованих деталей (шплінтів, шайб, дроту і т.п.) не рекомендується для запобігання їх поломки. Стопоріння шплінтами застосовують у з’єднаннях з прорізними або корончатими гайками (див. рис. 19.10, г). При затяжці гайки одна із його прорізей повинна суміститься з отвором у болті. Основним недоліком такого з’єднання є ступінчастість регулювання затяжки, що при коротких болтах може привести до суттєвих перетяжок або недотяжок. Крім того, стопоріння шплінтом збільшує габарити і масу з’єднання.

Стопорні шайби для гайок, болтів і гвинтів мають різні конструкції (див. рис. 19.10, д - з). Лапки одинарних шайб (див. рис. 19.10, д, є) відгинають на край деталі або заводять їх в отвір або паз. Для стопоріння круглих гайок, що фіксують на валах підшипники і різні деталі, служать пелюсткові стопорні шайби (див. рис. 19.10, з). При великій частоті обертання вала віддають перевагу стопорінню в поєднанні з гайкою, яка має торцеві пази під ключ.

518

19.4. Елементи теорії гвинтової пари. Силові співвідношення між

осьовою силою, що діє на болт, та моментом сил, прикладеним до гайки

при її загвинчуванні.

Силові співвідношення між осьовою силою Fa , що діє на гвинт з трикутною різьбою і моментом T , прикладеним до гайки, були одержані у підрозділі 15.2 при вивченні теми „ Розрахунок і конструювання передач гвинтгайка ”. Вони залишаються справедливими і для різьбових з’єднань з урахуванням їх особливостей.

Особливості роботи різьбових з’єднань.

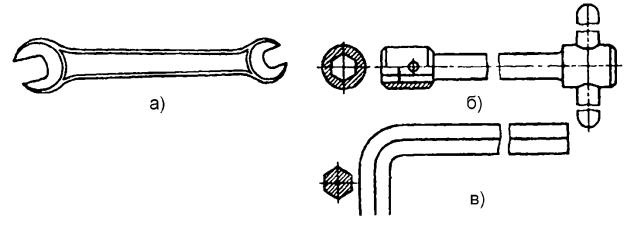

Затяжка з’єднань. Різьбові з’єднання звичайно затягують при складанні за допомогою гайкових ключів (рис. 19.11). Затягуючи гайку болта або шпильки, приклавши силу Fкл , створюємо момент

Tкл = Fкл × lкл , |

(19.1) |

де lкл - довжина ключа – відстань від |

точки прикладання сили Fкл до |

геометричної осі болта або шпильки, навкруг якої обертається гайка (рис. 19.11.

б).

Рис. 19.11. Гайкові ключі:

а, б – для шестигранних і квадратних гаєк; в – для гайок з внутрішнім шестигранником

Прикладеному моменту Ткл протидіє момент опору затяжки Тз , що дорівнює сумі двох моментів тертя: Т р в різьбі і Тт на торці гайки, який упирається в

519