- •17. Что называется основанием и фундаментом здания.

- •19. Приведите классификацию фундаментов, используемых в современном строительстве.

- •20. Какие факторы следует учитывать при проектировании оснований и фундаментов?

- •26. Как влияют подземные воды на фундаменты и свойства грунтов, что такое верховодка?

- •31. Перечислите недостатки железобетонных конструкций.

- •32. Назовите способы изготовления и возведения железобетонных конструкций.

- •49. Охарактеризуйте марку бетона по водонепроницаемости.

- •58. Как классифицируется арматура по назначению?

- •59. По каким признакам классифицируется арматура?

- •60. Назовите классы арматурных сталей и применение их в железобетонных конструкциях.

- •61.По какой диаграмме устанавливают характеристики прочности и деформативности арматурных сталей?

- •65.Что означает упрочнение вытяжкой?

- •66. Что понимается под свариваемостью арматурной стали?

- •67. Укажите виды арматурных изделий.

- •68. Как подразделяются сетки в зависимости от диаметра стержней?

- •73. Дайте характеристику упругой стадии напряженно-деформированного состояния железобетонных элементов .

- •74. Каким событием заканчивается стадии I напряженно-деформированного состояния железобетонных элементов.

- •75. Дайте характеристику эксплуатационной стадии напряженно-деформированного состояния железобетонных элементов.

- •76. Назовите случаи разрушения железобетонных элементов.

- •77. Какое разрушение железобетонных элементов называют разрушением по первому случаю?

- •82. Приведите положения расчета по методу предельных состояний, группы предельных состояний.

- •84,85. Какая стадия напряженно – деформированного состояния положена в основу расчета по образованию трещин? По какой стадии производится расчет по раскрытию трещин?

- •86. Какая стадия ндс положена в основу расчета на прочность?

- •87. Дайте классификацию нагрузок, Что такое коэффициент надежности по нагрузке, в каких пределах он измеряется?

- •88. Как классифицируются здания по степени ответственности?

- •89. Как назначаются нормативные сопротивления бетона и арматуры?

- •90. Как определяется расчетное сопротивление бетона и арматуры для первой и второй групп предельных состояний?

- •91. В чем сущность предварительного напряжения?

- •92. Какие железобетонные конструкции называются предварительно напряженными?

- •113. Назовите виды изгибаемых элементов и перечислите требования, предъявляемые к ним.

- •114. Каково назначение продольной и поперечной арматуры в изгибаемых элементах.

- •115. Где на практике встречаются изгибаемые элементы таврового сечения?

- •116. Укажите предпосылки для расчета прямоугольных изгибаемых элементов с одиночной арматурой.

- •117. Запишите основные расчётные формулы для изгибаемых элементов прямоугольного сечения с одиночной арматурой.

- •118. Перечислите необходимые случаи применения двойной арматуры.

- •120. В чем заключается отличие тавровых сечений изгибаемых элементов от прямоугольных.

- •121. Назовите два основных расчетных случая таврового сечения изгибаемых элементов.

- •122. Запишите основные расчётные формулы для изгибаемых элементов таврового профиля.

- •123. Какое напряжённое состояние развивается от действия внешних нагрузок вблизи опор изгибаемых железобетонных элементов?

- •124. Что является причиной разрушения изгибаемых железобетонных элементов вблизи опор?

- •125. От действия каких внешних нагрузок образуются трещины в опорной зоне изгибаемых железобетонных элементов?

- •126. Назовите случаи разрушения изгибаемых железобетонных элементов по наклонному сечению?

- •127. Запишите условие, исключающее раздавливание бетона по наклонной сжатой полосе.

- •132. Какие конструктивные требования должны выполняться, чтобы обеспечить прочность наклонных сечений изгибаемых железобетонных элементов по изгибающему моменту?

- •133. Что понимают под эпюрой материалов (арматуры) в изгибаемых железобетонных элементах?

- •134. Назовите классификацию сжатых элементов по типу армирования.

- •135. Как определяется эксцентриситет в сжатых элементах?

- •136. Перечислите принципы конструирования продольной и поперечной арматуры колонн.

- •137. Каковы конструктивные особенности сжатых элементов при эксцентриситетах больше случайного?

- •138. В чем заключаются особенности расчета гибких сжатых элементов (учет влияния продольного изгиба)?

- •129. Приведите зависимость для определения предельного значения поперечной силы, воспринимаемой бетоном над наклонной трещиной.

- •130. Приведите зависимость для определения усилия в поперечных стержнях, пересекаемых наклонной трещиной.

- •131. Запишите условие прочности по наклонному сечению изгибаемого железобетонного элемента на действие изгибающего момента.

- •132. Какие конструктивные требования должны выполняться, чтобы обеспечить прочность наклонных сечений изгибаемых железобетонных элементов по изгибающему моменту?

- •133. Что понимают под эпюрой материалов (арматуры) в изгибаемых железобетонных элементах?

- •134. Назовите классификацию сжатых элементов по типу армирования.

- •135. Как определяется эксцентриситет в сжатых элементах?

- •136. Перечислите принципы конструирования продольной и поперечной арматуры колонн.

- •137. Каковы конструктивные особенности сжатых элементов при эксцентриситетах больше случайного?

- •138. В чем заключаются особенности расчета гибких сжатых элементов (учет влияния продольного изгиба)?

- •139. Охарактеризуйте два случая разрушения внецентренно сжатых элементов.

- •140. Напишите основное условие прочности сжатого элемента.

- •141. Какое условие должно выполняться при расчёте прочности внецентренно-сжатых железобетонных элементов по первому случаю?

- •142. Какое условие должно выполняться при расчёте прочности внецентренно-сжатых железобетонных элементов по второму случаю? ()

- •143. Дайте определение центрально-растянутого элемента.

- •144. Назовите область применения центрально-растянутых элементов.

- •17. Что называется основанием и фундаментом здания.

- •19. Приведите классификацию фундаментов, используемых в современном строительстве.

- •20. Какие факторы следует учитывать при проектировании оснований и фундаментов?

- •26. Как влияют подземные воды на фундаменты и свойства грунтов, что такое верховодка?

- •31. Перечислите недостатки железобетонных конструкций.

- •32. Назовите способы изготовления и возведения железобетонных конструкций.

- •49. Охарактеризуйте марку бетона по водонепроницаемости.

- •58. Как классифицируется арматура по назначению?

- •59. По каким признакам классифицируется арматура?

- •60. Назовите классы арматурных сталей и применение их в железобетонных конструкциях.

- •61.По какой диаграмме устанавливают характеристики прочности и деформативности арматурных сталей?

- •68. Как подразделяются сетки в зависимости от диаметра стержней?

- •73. Дайте характеристику упругой стадии напряженно-деформированного состояния железобетонных элементов .

- •74. Каким событием заканчивается стадии I напряженно-деформированного состояния железобетонных элементов.

- •75. Дайте характеристику эксплуатационной стадии напряженно-деформированного состояния железобетонных элементов.

- •76. Назовите случаи разрушения железобетонных элементов.

- •77. Какое разрушение железобетонных элементов называют разрушением по первому случаю?

- •82. Приведите положения расчета по методу предельных состояний, группы предельных состояний.

- •84,85. Какая стадия напряженно – деформированного состояния положена в основу расчета по образованию трещин? По какой стадии производится расчет по раскрытию трещин?

- •86. Какая стадия ндс положена в основу расчета на прочность?

- •87. Дайте классификацию нагрузок, Что такое коэффициент надежности по нагрузке, в каких пределах он измеряется?

- •88. Как классифицируются здания по степени ответственности?

- •89. Как назначаются нормативные сопротивления бетона и арматуры?

- •90. Как определяется расчетное сопротивление бетона и арматуры для первой и второй групп предельных состояний?

- •91. В чем сущность предварительного напряжения?

- •92. Какие железобетонные конструкции называются предварительно напряженными?

- •113. Назовите виды изгибаемых элементов и перечислите требования, предъявляемые к ним.

- •114. Каково назначение продольной и поперечной арматуры в изгибаемых элементах.

- •115. Где на практике встречаются изгибаемые элементы таврового сечения?

- •116. Укажите предпосылки для расчета прямоугольных изгибаемых элементов с одиночной арматурой.

- •117. Запишите основные расчётные формулы для изгибаемых элементов прямоугольного сечения с одиночной арматурой.

- •118. Перечислите необходимые случаи применения двойной арматуры.

- •120. В чем заключается отличие тавровых сечений изгибаемых элементов от прямоугольных.

- •121. Назовите два основных расчетных случая таврового сечения изгибаемых элементов.

- •122. Запишите основные расчётные формулы для изгибаемых элементов таврового профиля.

- •123. Какое напряжённое состояние развивается от действия внешних нагрузок вблизи опор изгибаемых железобетонных элементов?

- •124. Что является причиной разрушения изгибаемых железобетонных элементов вблизи опор?

- •125. От действия каких внешних нагрузок образуются трещины в опорной зоне изгибаемых железобетонных элементов?

- •126. Назовите случаи разрушения изгибаемых железобетонных элементов по наклонному сечению?

- •127. Запишите условие, исключающее раздавливание бетона по наклонной сжатой полосе.

- •132. Какие конструктивные требования должны выполняться, чтобы обеспечить прочность наклонных сечений изгибаемых железобетонных элементов по изгибающему моменту?

- •133. Что понимают под эпюрой материалов (арматуры) в изгибаемых железобетонных элементах?

- •134. Назовите классификацию сжатых элементов по типу армирования.

- •135. Как определяется эксцентриситет в сжатых элементах?

- •136. Перечислите принципы конструирования продольной и поперечной арматуры колонн.

- •137. Каковы конструктивные особенности сжатых элементов при эксцентриситетах больше случайного?

- •138. В чем заключаются особенности расчета гибких сжатых элементов (учет влияния продольного изгиба)?

- •139. Охарактеризуйте два случая разрушения внецентренно сжатых элементов.

- •140. Напишите основное условие прочности сжатого элемента.

- •141. Какое условие должно выполняться при расчёте прочности внецентренно-сжатых железобетонных элементов по первому случаю?

- •142. Какое условие должно выполняться при расчёте прочности внецентренно-сжатых железобетонных элементов по второму случаю? ()

- •143. Дайте определение центрально-растянутого элемента.

- •144. Назовите область применения центрально-растянутых элементов.

- •145. Сколько стадий работы под нагрузкой центрально-растянутых элементов вы знаете? в чем их основные особенности?

- •17. Что называется основанием и фундаментом здания.

- •19. Приведите классификацию фундаментов, используемых в современном строительстве.

- •20. Какие факторы следует учитывать при проектировании оснований и фундаментов?

- •26. Как влияют подземные воды на фундаменты и свойства грунтов, что такое верховодка?

- •31. Перечислите недостатки железобетонных конструкций.

- •32. Назовите способы изготовления и возведения железобетонных конструкций.

- •49. Охарактеризуйте марку бетона по водонепроницаемости.

- •58. Как классифицируется арматура по назначению?

- •59. По каким признакам классифицируется арматура?

- •60. Назовите классы арматурных сталей и применение их в железобетонных конструкциях.

- •61.По какой диаграмме устанавливают характеристики прочности и деформативности арматурных сталей?

- •68. Как подразделяются сетки в зависимости от диаметра стержней?

- •73. Дайте характеристику упругой стадии напряженно-деформированного состояния железобетонных элементов .

- •74. Каким событием заканчивается стадии I напряженно-деформированного состояния железобетонных элементов.

- •75. Дайте характеристику эксплуатационной стадии напряженно-деформированного состояния железобетонных элементов.

- •76. Назовите случаи разрушения железобетонных элементов.

- •77. Какое разрушение железобетонных элементов называют разрушением по первому случаю?

- •82. Приведите положения расчета по методу предельных состояний, группы предельных состояний.

- •84,85. Какая стадия напряженно – деформированного состояния положена в основу расчета по образованию трещин? По какой стадии производится расчет по раскрытию трещин?

- •86. Какая стадия ндс положена в основу расчета на прочность?

- •87. Дайте классификацию нагрузок, Что такое коэффициент надежности по нагрузке, в каких пределах он измеряется?

- •88. Как классифицируются здания по степени ответственности?

- •89. Как назначаются нормативные сопротивления бетона и арматуры?

- •90. Как определяется расчетное сопротивление бетона и арматуры для первой и второй групп предельных состояний?

- •91. В чем сущность предварительного напряжения?

- •92. Какие железобетонные конструкции называются предварительно напряженными?

- •113. Назовите виды изгибаемых элементов и перечислите требования, предъявляемые к ним.

- •114. Каково назначение продольной и поперечной арматуры в изгибаемых элементах.

- •115. Где на практике встречаются изгибаемые элементы таврового сечения?

- •116. Укажите предпосылки для расчета прямоугольных изгибаемых элементов с одиночной арматурой.

- •117. Запишите основные расчётные формулы для изгибаемых элементов прямоугольного сечения с одиночной арматурой.

- •118. Перечислите необходимые случаи применения двойной арматуры.

- •120. В чем заключается отличие тавровых сечений изгибаемых элементов от прямоугольных.

- •121. Назовите два основных расчетных случая таврового сечения изгибаемых элементов.

- •122. Запишите основные расчётные формулы для изгибаемых элементов таврового профиля.

- •123. Какое напряжённое состояние развивается от действия внешних нагрузок вблизи опор изгибаемых железобетонных элементов?

- •124. Что является причиной разрушения изгибаемых железобетонных элементов вблизи опор?

- •125. От действия каких внешних нагрузок образуются трещины в опорной зоне изгибаемых железобетонных элементов?

- •126. Назовите случаи разрушения изгибаемых железобетонных элементов по наклонному сечению?

- •127. Запишите условие, исключающее раздавливание бетона по наклонной сжатой полосе.

- •132. Какие конструктивные требования должны выполняться, чтобы обеспечить прочность наклонных сечений изгибаемых железобетонных элементов по изгибающему моменту?

- •133. Что понимают под эпюрой материалов (арматуры) в изгибаемых железобетонных элементах?

- •134. Назовите классификацию сжатых элементов по типу армирования.

- •135. Как определяется эксцентриситет в сжатых элементах?

- •136. Перечислите принципы конструирования продольной и поперечной арматуры колонн.

- •137. Каковы конструктивные особенности сжатых элементов при эксцентриситетах больше случайного?

- •138. В чем заключаются особенности расчета гибких сжатых элементов (учет влияния продольного изгиба)?

- •139. Охарактеризуйте два случая разрушения внецентренно сжатых элементов.

- •140. Напишите основное условие прочности сжатого элемента.

- •141. Какое условие должно выполняться при расчёте прочности внецентренно-сжатых железобетонных элементов по первому случаю?

- •142. Какое условие должно выполняться при расчёте прочности внецентренно-сжатых железобетонных элементов по второму случаю? ()

- •143. Дайте определение центрально-растянутого элемента.

- •144. Назовите область применения центрально-растянутых элементов.

- •145. Сколько стадий работы под нагрузкой центрально-растянутых элементов вы знаете? в чем их основные особенности?

- •17. Что называется основанием и фундаментом здания.

- •19. Приведите классификацию фундаментов, используемых в современном строительстве.

- •20. Какие факторы следует учитывать при проектировании оснований и фундаментов?

- •26. Как влияют подземные воды на фундаменты и свойства грунтов, что такое верховодка?

- •31. Перечислите недостатки железобетонных конструкций.

- •32. Назовите способы изготовления и возведения железобетонных конструкций.

- •49. Охарактеризуйте марку бетона по водонепроницаемости.

- •58. Как классифицируется арматура по назначению?

- •59. По каким признакам классифицируется арматура?

- •60. Назовите классы арматурных сталей и применение их в железобетонных конструкциях.

- •61.По какой диаграмме устанавливают характеристики прочности и деформативности арматурных сталей?

- •68. Как подразделяются сетки в зависимости от диаметра стержней?

- •73. Дайте характеристику упругой стадии напряженно-деформированного состояния железобетонных элементов .

- •74. Каким событием заканчивается стадии I напряженно-деформированного состояния железобетонных элементов.

- •75. Дайте характеристику эксплуатационной стадии напряженно-деформированного состояния железобетонных элементов.

- •76. Назовите случаи разрушения железобетонных элементов.

- •77. Какое разрушение железобетонных элементов называют разрушением по первому случаю?

- •82. Приведите положения расчета по методу предельных состояний, группы предельных состояний.

- •84,85. Какая стадия напряженно – деформированного состояния положена в основу расчета по образованию трещин? По какой стадии производится расчет по раскрытию трещин?

- •86. Какая стадия ндс положена в основу расчета на прочность?

- •87. Дайте классификацию нагрузок, Что такое коэффициент надежности по нагрузке, в каких пределах он измеряется?

- •88. Как классифицируются здания по степени ответственности?

- •89. Как назначаются нормативные сопротивления бетона и арматуры?

- •90. Как определяется расчетное сопротивление бетона и арматуры для первой и второй групп предельных состояний?

- •91. В чем сущность предварительного напряжения?

- •92. Какие железобетонные конструкции называются предварительно напряженными?

- •113. Назовите виды изгибаемых элементов и перечислите требования, предъявляемые к ним.

- •114. Каково назначение продольной и поперечной арматуры в изгибаемых элементах.

- •115. Где на практике встречаются изгибаемые элементы таврового сечения?

- •116. Укажите предпосылки для расчета прямоугольных изгибаемых элементов с одиночной арматурой.

- •117. Запишите основные расчётные формулы для изгибаемых элементов прямоугольного сечения с одиночной арматурой.

- •118. Перечислите необходимые случаи применения двойной арматуры.

- •120. В чем заключается отличие тавровых сечений изгибаемых элементов от прямоугольных.

- •121. Назовите два основных расчетных случая таврового сечения изгибаемых элементов.

- •122. Запишите основные расчётные формулы для изгибаемых элементов таврового профиля.

- •123. Какое напряжённое состояние развивается от действия внешних нагрузок вблизи опор изгибаемых железобетонных элементов?

- •124. Что является причиной разрушения изгибаемых железобетонных элементов вблизи опор?

- •125. От действия каких внешних нагрузок образуются трещины в опорной зоне изгибаемых железобетонных элементов?

- •126. Назовите случаи разрушения изгибаемых железобетонных элементов по наклонному сечению?

- •127. Запишите условие, исключающее раздавливание бетона по наклонной сжатой полосе.

- •132. Какие конструктивные требования должны выполняться, чтобы обеспечить прочность наклонных сечений изгибаемых железобетонных элементов по изгибающему моменту?

- •133. Что понимают под эпюрой материалов (арматуры) в изгибаемых железобетонных элементах?

- •134. Назовите классификацию сжатых элементов по типу армирования.

- •135. Как определяется эксцентриситет в сжатых элементах?

- •136. Перечислите принципы конструирования продольной и поперечной арматуры колонн.

- •137. Каковы конструктивные особенности сжатых элементов при эксцентриситетах больше случайного?

- •138. В чем заключаются особенности расчета гибких сжатых элементов (учет влияния продольного изгиба)?

- •139. Охарактеризуйте два случая разрушения внецентренно сжатых элементов.

- •140. Напишите основное условие прочности сжатого элемента.

- •141. Какое условие должно выполняться при расчёте прочности внецентренно-сжатых железобетонных элементов по первому случаю?

- •142. Какое условие должно выполняться при расчёте прочности внецентренно-сжатых железобетонных элементов по второму случаю? ()

- •143. Дайте определение центрально-растянутого элемента.

- •144. Назовите область применения центрально-растянутых элементов.

- •145. Сколько стадий работы под нагрузкой центрально-растянутых элементов вы знаете? в чем их основные особенности?

32. Назовите способы изготовления и возведения железобетонных конструкций.

По способу возведения различают: железобетонные конструкции сборные, изготовляемые преимущественно на заводах стройиндустрии и затем монтируемые на строительных площадках; монолитные, полностью возводимые на месте строительства; сборно-монолитные, в которых рационально сочетается использование сборных железобетонных элементов заводского изготовления и монолитных частей конструкций.

Сборные железобетонные конструкции получили широкое распространение, так как их применение даёт возможность индустриализации и максимальной механизации строительства. При изготовлении сборных конструкций в заводских условиях можно широко применять наиболее прогрессивную технологию приготовления, укладки и обработки бетонной смеси, автоматизировать производство, упростить строительные работы. Особенно эффективен сборный железобетон при членении сооружения на небольшое количество различных типов повторяющихся элементов.

Монолитные железобетонные конструкции находят широкое применение в сооружениях, трудно поддающихся членению и унификации, например в некоторых гидротехнических сооружениях, тяжелых фундаментах, плавательных бассейнах, в сооружениях выполняемых в передвижной или скользящей опалубке (оболочки покрытий, силосы и т.п.)

Сборно-монолитные железобетонные конструкции представляют собой сочетание сборных элементов и монолитного бетона, укладываемого на месте строительства.

33, 35. по структуре,

по плотности:

по виду заполнителя:

по условиям твердения

34. по структуре: бетоны плотной структуры, у некоторых пространство между зернами заполнителя полностью занято затвердевшим вяжущим: крупнопористые малопесчаные и беспесчаные; поризованные, т.е. с заполнителями и искусственной пористостью затвердевшего вяжущего; ячеистые с искусственно созданными замкнутыми порами.

по плотности: >2500кг/м3 (особо тяжелые); 2200кг/м3<<2500кг/м3 (тяжелые); 1800кг/м3<<2200кг/м3 (мелкозернистые); 800кг/м3<<2000кг/м3 (легкие).

35. по виду заполнителя: на плотных заполнителях; пористых специальных, удовлетворяющих требованиям биологической защиты, жаростойкости и др.

по зерновому составу: крупнозернистый, с крупным и мелким заполнителем; мелкозернистый, с мелким заполнителем.

по условиям твердения: бетон естественного твердения; бетон, подвергаемый тепловлажностной обработке при атмосферном давлении; бетон, подвергаемый автоклавной обработке при высоком давлении.

36. тяжёлый средней плотности свыше 2200 до 2500кг/м3 (на плотных заполнителях);

мелкозернистый средней плотности свыше 1800кг/м3 (на мелких заполнителях);

лёгкий плотной и поризованной структуры (на пористых заполнителях);

ячеистый автоклавного и неавтоклавного твердения;

специальный – напрягающий.

37. В качестве плотных заполнителей для тяжёлых бетонов применяют щебень из дроблённых горных пород (песчаника, гранита, диабаза и др.) и природный кварцевый песок. Пористые заполнители могут быть естественными (перлит, пемза, ракушечник и др.) или искусственными (керамзит, шлак и т.п.).

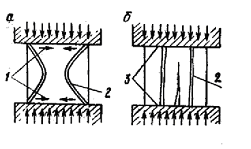

38. Разрушение сжимаемого образца, как показывают опыты, возникает вследствие разрыва бетона в поперечном направлении. Сначала по всему объему возникают микроскопические трещины отрыва, которые с ростом нагрузки соединяются, образуя видимые трещины, параллельные (или с небольшим наклоном) направлению действия сжимающих сил (рис. 1,б). Затем трещины раскрываются, что сопровождается кажущимся увеличением объема, и, наконец, наступает разрушение бетона.

39. Кубиковая: При осевом сжатии кубы разрушаются вследствие разрыва бетона в поперечном направлении (рис. 2,а). Наклон трещин разрыва обусловлен силами трения, которые развиваются на контактных поверхностях — между подушками пресса и гранями куба. Силы трения, направленные внутрь, препятствуют свободным поперечным деформациям куба и создают эффект обоймы. Удерживающее влияние сил трения по мере удаления от торцевых граней куба уменьшается, поэтому после разрушения куб приобретает форму четырех усеченных пирамид, сомкнутых малыми основаниями. Если при осевом сжатии куба устранить влияние сил трения смазкой контактных поверхностей, поперечные деформации проявляются свободно, трещины разрыва становятся вертикальными, параллельными действию сжимающей силы, а временное сопротивление уменьшается примерно вдвое (рис. 2,б). Согласно стандарту кубы испытывают без смазки контактных поверхностей.

Призменная: Поскольку железобетонные конструкции по форме отличаются от кубов, в расчетах их прочности не может быть непосредственно использована кубиковая прочность бетона. Основной характеристикой прочности бетона сжатых элементов является призменная прочность Rb — временное сопротивление осевому сжатию бетонных призм. Опыты на бетонных призмах со стороной основания а и высотой h показали, что призменная прочность бетона меньше кубиковой и она уменьшается с увеличением отношения h/а

40.

Рис. 2. Характер разрушения бетонных кубов

а- при трении по опорным плоскостям; б – при отсутствии силы трения;

1 – силы трения; 2 – трещины; 3 – смазка

41. Опытами установлено, что прочность бетона одного и того же состава зависит от размера куба: если временное сопротивление сжатию бетона для базового куба с ребром 150 мм равно R, то для куба с ребром 200 мм оно уменьшается приблизительно до 0,93 R, а для куба с ребром 100 мм — увеличивается до 1,1 R. Это объясняется изменением эффекта обоймы с изменением размеров куба и расстояния между его торцами.

42.

Рис.3. График зависимости призменной прочности бетона от отношения размеров испытываемого образца.

43. Поскольку железобетонные конструкции по форме отличаются от кубов, в расчетах их прочности не может быть непосредственно использована кубиковая прочность бетона. Основной характеристикой прочности бетона сжатых элементов является призменная прочность Rb — временное сопротивление осевому сжатию бетонных призм.

44.

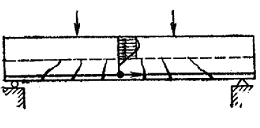

Рис. 4. Напряженное состояние бетона сжатой зоны при изгибе железобетонной балки

45. Повышение прочности бетона на растяжение может быть достигнуто увеличением расхода цемента, уменьшением W/С, применением щебня с шероховатой поверхностью.

46, Прочность бетона нарастает в течение длительного времени, но наиболее интенсивный ее рост наблюдается в начальный период твердения. Так, прочность бетона, приготовленного на портландцементе, интенсивно нарастает первые 28 сут, на пуццолановом и шлаковом портландцементе — первые 90 сут. Но и в последующем при благоприятных условиях твердения — положительной температуре, влажной среде — прочность бетона может нарастать еще весьма продолжительное время, измеряемое годами (рис. 6). Объясняется это явление длительным процессом образования цементного камня. Если бетон остается сухим, как это часто бывает при эксплуатации большинства железобетонных конструкций, то по истечении первого года дальнейшего увеличения прочности ожидать уже нельзя

47. Процесс твердения бетона значительно ускоряется при повышении температуры и влажности среды. С этой целью железобетонные изделия на заводах подвергают тепловой обработке при температуре до 90 °С и влажности до 100 % или же специальной автоклавной обработке при высоком давлении пара и температуре до 170 °С. Эти способы позволяют за сутки получить бетон, прочность которого составляет около 70 % проектной. Твердение бетона при отрицательной температуре резко замедляется или прекращается.

48. Они характеризуются числом выдерживаемых бетоном циклов попеременных замораживания и оттаивания в насыщенном водой состоянии. При снижении прочности не более чем на 15 %:

тяжелый и мелкозернистый бетоны — F50, F75, F100, F150, F200, F300, F400, F500;

легкий бетой —F25, F35, F50, F75, F100, F150, F200, F300, F400, F500;

ячеистый и поризированный бетоны — F15, F25, F35, F50, F75, F100.

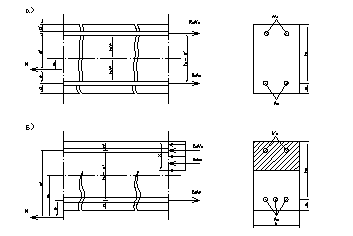

147.

Рис. 8 Схемы расчетных усилий в сечениях внецентренно растянутых элементов

а – случай малых эксцентриситетов, б – случай больших эксцентриситетов