Синтез зубчатого зацепления

.pdfпередаче максимальный коэффициент перекрытия и отсутствие подреза зубьев

колес.

6.5. Передача с заданным межосевым расстоянием

Если, кроме чисел зубьев и модуля, задано межосевое расстояние aw, то вначале определяется угол зацепления по формуле

W |

arccos |

m(z1 |

z2 )cos |

. |

|

2aW |

|||

|

|

|

|

Зная αw, можно определить коэффициент суммы смещений

х |

|

(inv W inv ) (z1 z2 ) |

, |

||

|

|

2 |

tg |

|

|

|

|

|

|||

где значения invαw и invα определяются по таблице инволютной функции (см.

приложение).

Далее на блокирующем контуре (рис. 6.2) проводится под углом 45 к осям ко-

ординат прямая 1-1, в любой точке которой

x1 x2 x const .

Используя дополнительное условие (например, получение максимальной из-

гибной прочности зубьев), можно найти на проведенной прямой точку, отве-

чающую этому условию (см. раздел 6.2).

7.Расчет геометрии и качественных показателей передачи на ЭВМ

7.1.Исходные данные для расчета

7.1.1.По зубчатой передаче:

- число зубьев меньшего колеса (шестерни) z1;

30

- число зубьев большего колеса z2;

значения z1 и z2 даны в правом верхнем углу каждого блокирующего контура

(приложение), номер блокирующего контура задает преподаватель.

7.1.2. По инструменту реечного типа, которым нарезаются зубья колес Зубья колес быстроходной ступени нарезаются стандартным инструментом ре-

ечного типа, исходный производящий контур (ИПК) которого показан на рис. 7.1.

Значения параметров ИПК: |

|

- угол профиля 20 ; |

|

- коэффициент высоты головки h* |

1,0 ; |

|

|

- коэффициент радиального зазора |

C * 0,25 ; |

- модуль m (числовые значения модуля студент берет согласно номеру и вари-

анту задания на курсовое проектирование или рассчитывает предварительно).

|

|

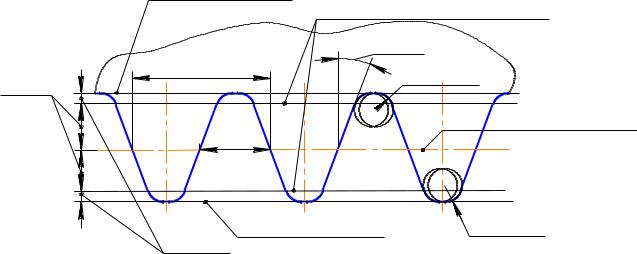

прямая впадин |

прямая граничных точек |

|

|

|

|

||

|

|

|

=20 |

|

* |

|

p= m |

|

|

|

|

f |

=0,384m |

|

ha m |

|

|

|

|

|

|

0,5p |

|

делительная прямая |

|

H |

|

H |

|

|

|

|

||

|

|

прямая вершин |

f =0,384m |

|

|

|

c*m |

|

|

|

|

Рис. 7.1. Исходный производящий контур (ИПК) |

||

Коэффициент радиального зазора может быть увеличен до 0,35 для ци-

линдрических передач с модулем m=1 мм и менее и уменьшен до 0,20 – для ко-

нических передач с прямыми зубьями с модулем m=1 мм и более.

31

Допускается также увеличение коэффициента радиального зазора цилин-

дрической зубчатой передачи до С*=0,35 при обработке колес долбяками и ше-

верами и до С*=0,40 при обработке под зубошлифование [5, с. 227].

7.2. Порядок выбора оптимальных коэффициентов

смещений с помощью блокирующего контура

Исходными данными для расчета передачи на ЭВМ являются также ко-

эффициенты смещений шестерни – x1 и большего колеса x2, значения которых надо выбрать.

Для этого вначале по характеристике передачи из таблицы (вариант таб-

лицы задает преподаватель) устанавливается наиболее вероятностный вид раз-

рушения зубьев (см. раздел 3). Далее, используя указания раздела 4, определя-

ются оптимальные коэффициенты смещения, которые должны устранить воз-

можность наиболее вероятного вида разрушения зубьев. Выбор численных зна-

чений таких коэффициентов для каждого из колес следует провести по блоки-

рующему контуру (см. прил.), руководствуясь положениями разделов 5 и 6.

При этом выбранные коэффициенты смещений должны также обеспечить вы-

полнение следующих требований, общих для всех:

-отсутствие подрезов ножек зубьев каждого из колес;

-отсутствие заострения зубьев, при этом толщина зуба по окружности вершин

Sa 0,25m ;

-отсутствие интерференции зубьев;

-непрерывность зацепления, при этом коэффициент перекрытия 1,2 .

32

7.3. Алгоритм расчета геометрии и качественных показателей передачи

7.3.1. Вычисление параметров колес:

а) делительного радиуса r 0,5mz , мм;

б) основного радиуса rb r cos mzcos , мм;

в) радиуса впадин rf r m(ha* c* x) , мм.

7.3.2. Определение окружного делительного шага, равного шагу зубьев исход-

ного контура:

|

|

|

p m , мм. |

|||

7.3.3. Расчет параметров передачи по формулам: |

||||||

а) угла зацепления αw: inv W |

|

|

2tg ( x1 x2 ) |

inv ; |

||

|

|

|

|

|||

|

|

|

|

z1 z2 |

||

б) межосевого расстояния: a |

|

a |

cos |

, мм, |

||

W |

|

|||||

|

|

|

cos W |

|||

|

|

|

|

|||

где a 0,5m(z1 z2 ) - делительное межосевое расстояние.

в) начальных радиусов: r 0,5mz cos , мм;

W cos W

г) коэффициента воспринимаемого смещения: y aW a ; m

д) коэффициента уравнительного смещения: y x1 x2 y .

7.3.4.Вычисление радиуса вершин по формуле ra r m(ha* x y) , мм.

7.3.5.Определяют толщину зуба колеса по окружностям:

а) основной (Sb); |

|

б) делительной (S); |

|

в) начальной (SW); |

|

г) радиуса ry 0,5(rW |

ra ) (Sy); |

д) вершин (Sa). |

|

33

Для вычисления используют общую формулу

|

|

0,5 2xtg |

|

|

|

S |

|

2r |

|

inv inv |

, |

|

|

||||

|

a |

y |

z |

|

y |

где y arccos(rb  ry ). Полученные значения толщин зубьев используют в дальнейшем для построения эвольвенты профиля зуба каждого колеса.

ry ). Полученные значения толщин зубьев используют в дальнейшем для построения эвольвенты профиля зуба каждого колеса.

7.3.6. Проверка качественных показателей передачи а) Толщина зубьев на окружности вершин

|

|

0,5 2xtg |

|

|

|

S |

|

2r |

|

inv inv |

, мм, |

|

|

||||

|

a |

y |

z |

|

|

где αα - угол профиля колеса в точке, лежащей на окружности вершин, при этом

cos rb . ra

В передаче должно выполняться условие Sa 0,25m . Значения Sa при различ-

ных видах химико-термической обработки (ХТО) поверхности зубьев:

улучшение Sa (0,25...0,30)m ;

цементация, азотирование Sa (0,30...0,40)m ;

закалка Sa (0,40...0,45)m .

Для передач с малыми нагрузками (кинематических) предельное значение Sa

может быть уменьшено до (0,10…0,25)m.

б) Коэффициент перекрытия

|

|

|

r 2 |

r 2 |

|

r 2 r 2 |

a |

sin |

W ; |

||||

|

a1 |

b1 |

|

a 2 |

|

b 2 |

W |

|

|||||

|

|

|

|

|

m cos |

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|||||

в передаче должно выполняться условие |

|

1,2 . |

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

7.3.7. Вычисление удельных скольжений в контактных точках профиля зуба шестерни λ1 и колеса λ2:

1 |

1 |

|

|

z1 2 |

|

|

; |

|

z2 |

(aW |

sin W |

|

2 ) |

||||

|

|

|

34

|

|

1 |

z2 (aW sin W 2 ) |

, |

|

|

|

||||

|

2 |

|

z1 |

2 |

|

|

|

|

|

|

|

где ρ2 – радиус кривизны большего колеса, определяющий положение контакт-

ной точки на линии зацепления AB.

Программа составлена так, что вся линия зацепления (отрезок AB) разби-

вается на 12 равных частей (0, 1, 2,…, 12). Вычисление удельных скольжений ЭВМ начинает в точке 1 линии и заканчивает в точке 11. В точках 0, 12, а также в полюсе зацепления Р студент должен определить удельные скольжения само-

стоятельно.

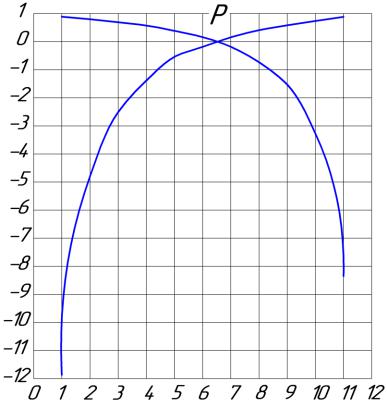

Рис. 7.2. График скольжения зубьев

Полученные результаты вычислений используются для графического по-

строения станочного зацепления и самой передачи, а также при оформлении расчета геометрии и качественных показателей в РПЗ.

35

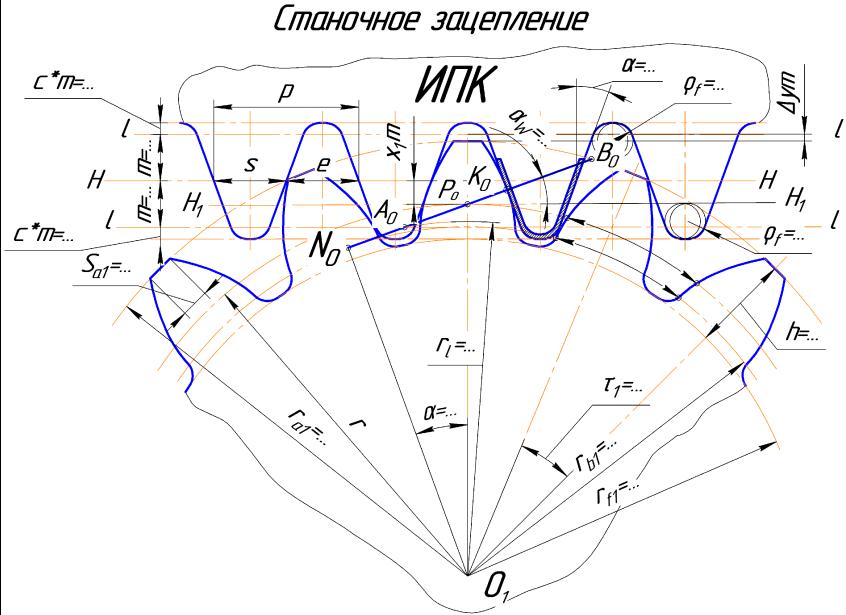

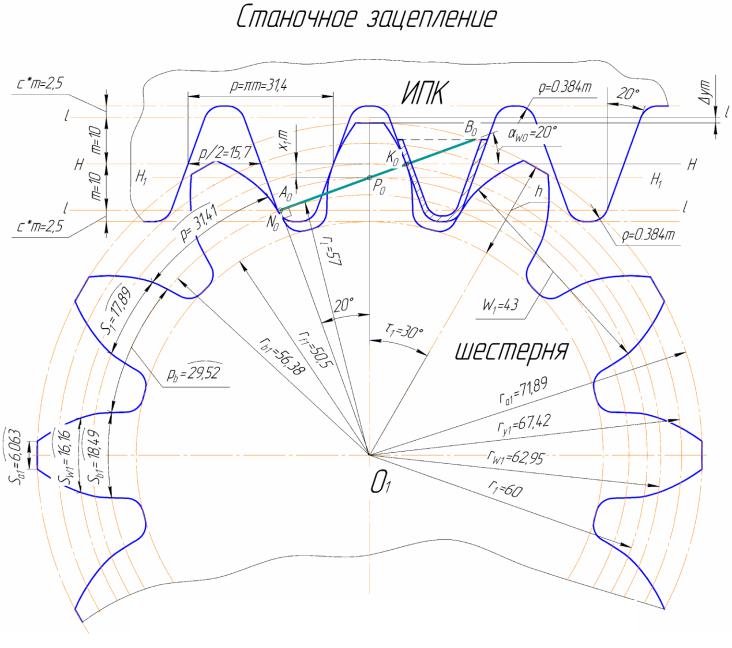

8. Построение станочного зацепления

Построение станочного зацепления выполняется для меньшего колеса

(шестерни) после полного расчета геометрии. Для зубонарезания принят инст-

румент реечного типа, соответствующий стандартному исходному производя-

щему контуру (рис.7.1). Масштабный коэффициент длины μl следует выбрать таким, чтобы высота зуба на чертеже была не менее 50 мм. При выполнении графической части в CAD системах сначала лучше выполнить все построения в масштабе 1:1, а потом перенести на формат А1 и отмасштабировать до нужного размера. Построение станочного зацепления удобно производить в следующем порядке.

1) Провести делительную прямую рейки Н-Н (рис. 7.1), по которой тол-

щина зуба и ширина впадины равны между собой и, следовательно, каждая со-

ставляет половину шага р. Используя значения параметров исходного контура

(см. раздел 7.1.2 и рис. 7.1), построить несколько зубьев инструментальной рейки.

2) Провести ось симметрии впадины рейки. Она же будет являться осью симметрии зуба шестерни. При нарезании колес со смещением делительная ок-

ружность шестерни радиуса r1 отстоит от делительной прямой Н-Н рейки на расстоянии, равном x1m . Отложив от прямой Н-Н на построенной оси симмет-

рии зуба отрезок, равный r1 + x1m, получим точку O1 – центр шестерни.

3) Из точки О1 как из центра вычертить основную, делительную, началь-

ную окружности, окружность вершин и окружность радиуса ry/1 0,5(rW 1 ra1 ) .

На этих окружностях отложить по обе стороны от оси симметрии зуба шестер-

ни дуги, равные половине толщины зуба по соответствующей окружности

(см. рис. 8.1.1 и рис. 8.1.2). Соединив по лекалу найденные точки, лежащие по каждую сторону от оси симметрии зуба, получают эвольвенту, которая ограни-

чена окружностью вершин и основной окружностью.

36

37

Рис. 8.1.1. Фрагмент № 1 построения станочного зацепления

38

Рис. 8.1.2. Фрагмент № 2 построения станочного зацепления

4) Провести окружность впадин шестерни и выполнить сопряжение этой ок-

ружности с эвольвентой по дуге радиуса 0,384m . Следует заметить, что та-

кое сопряжение упрощено. В действительности эвольвента и окружность впадин сопрягаются по переходной кривой, автоматически получающейся при зубонарезании. При правильно построенном станочном зацеплении линия вер-

шин зубьев рейки пройдет касательно к окружности впадин, а наименьшее рас-

стояние между граничной прямой l-l рейки и окружностью вершин шестерни должно быть равно уравнительному смещению ym (см. рис. 8.1.1 и рис. 8.1.2).

Кроме того, эвольвенты зуба должны касаться прямолинейных участков исход-

ного контура рейки.

5) Найти положение осей симметрии остальных зубьев и вычертить их профили. Угол между осями симметрии зубьев равен угловому шагу, величину которого можно определить по формуле

|

|

|

3600 |

. |

1 |

|

|||

|

|

z1 |

||

|

|

|

||

Так как угловой шаг опирается на дугу, равную окружному шагу, то для опре-

деления положения осей симметрии зубьев можно воспользоваться, например,

шагом р по делительной окружности. После построения зубьев правильность взаимного расположения профилей контролируется длиной общей нормали,

определяемой по формуле

W1 pb (n 1) Sb ,

где n - число охватываемых при замере зубьев, зависящее от общего чис-

ла зубьев шестерни, так n=2 при z 17 .

Вычисленной величине W1 должна соответствовать на чертеже длина от-

резка, заключенного между разноименными эвольвентными участками профи-

лей n охватываемых зубьев; отрезок при этом надо проводить касательно к ос-

новной окружности.

39