1

.pdfэлектронно-лучевой литографии или сканирующих зондов. В технологии нанопечати штамп эквивалентен фотомаске в традиционной проекционной фотолитографии. Поэтому при промышленном использовании этого метода возможно применение таких же, как и в проекционной литографии, устройств пошагового экспонирования – степеров.

Сравнение нанолитографических методов

Если при создании наноэлектронных приборов разрешающая способность литографии имеет принципиальное значение для воспроизводимого формирования элементов с требуемыми нанометровыми размерами, то скорость экспонирования – это ключевая характеристика пригодности литографического процесса для массового производства. С точки зрения эффективности производства производительность этого процесса должна быть более 50 подложек/ч, что предполагает скорость экспонирования

не менее 1 см2/c.

Оптическая литография с типичными скоростями экспонирования 10–100 см2/с

полностью удовлетворяет требованиям массового производства. Однако по разрешающей способности она имеет существенные ограничения на минимальный воспроизводимый размер элемента, что главным образом связано с длиной волны излучения, используемого для экспонирования резистов. Повышение разрешающей способности и соответствующее уменьшение критических размеров формируемых элементов в этой группе методов идет по пути уменьшения длины волны излучения. При этом достижимый минимальный размер составляет 100 нм. Дальнейшее уменьшение до

50 нм представляется физически возможным, что требует существенного прогресса в технологии создания резистивных масок и повышения чувствительности фоторезистов с высоким разрешением.

Фотолитография в глубоком ультрафиолете является естественным развитием

оптической литографии с применением коротковолнового излучения. Для этих целей

применяется синхротронное излучение и излучение плазменных лазерных источников.

Они обеспечивают формирование элементов размерами до 100 нм и могут быть усовершенствованы для создания 30 нмэлементов. Несмотря на физические преимущества, использование синхротронного излучения не находит широкого технологического применения в полупроводниковой электронике из-за сложности,

энергоемкости и громоздкости синхротронов. Плазменные лазерные источники во многом лишены этих недостатков, что делает их более перспективными для практической нанолитографии.

Рентгеновская литография, использующая излучение с длиной волны около 1

нм, представляет собой последнюю ступень на пути уменьшения длины волны экспонирующего электромагнитного излучения для литографии. При этом в отсутствие подходящей рентгеновской оптики приходится вести прямое экспонирование (1:1).

Достаточную для практических целей интенсивность рентгеновского излучения получают в синхротронах и с помощью плазменных лазерных источников. Достижимые минимальные размеры составляют 50–70 нм. Преимуществом рентгеновской литографии является возможность использования однослойных резистивных масок и высокая воспроизводимость. Недостатки те же, что и в случае литографии в глубоком ультрафиолете.

Электронно-лучевая литография является наиболее подходящей основой для массового производства наноструктур. С использованием одиночного луча она

обеспечивает скорости экспонирования 10–3–10–2 см2/с, а в режиме модульного экспонирования – на два-три порядка выше. Типичное разрешение составляет 30 нм с возможностью опуститься до 5 нм при использовании неорганических резистов.

Основным недостатком является невысокая производительность, которая определяется плотностью электронного тока и чувствительностью резиста. Повышение плотности тока в

электронном луче помимо технических ограничений имеет и физические ограничения.

При высоких плотностях тока взаимодействие между электронами приводит к внутреннему расширению луча, что ухудшает разрешение. Для приемлемой

производительности необходимы резисты с порогом чувствительности ниже 10 мКл/см2.

Чувствительность к вариациям экспозиционной дозы и глубины фокуса (деформации маски) намного меньше, чем в оптической литографии.

Ионно-лучевая литография по своим технологическим принципам близка к электронно-лучевой литографии. Она используется для экспонирования резистов толщиной до 20 нм. Ионы могут также использоваться для безмасочного создания рисунка элементов интегральных схем прямой модификацией свойств материала подложки. Установки для ионно-лучевой обработки материалов имеют приемлемые скорости экспонирования. Сравнивая эффективность экспонирования резиста ионами и электронами одного энергетического диапазона – 50–100 кэВ, следует отметить, что ионы полностью передают свою энергию резистивному слою, а электроны проходят глубже в подложку. Это ведет к существенным отличиям в пороговой чувствительности резистов,

которая ниже для ионного экспонирования. Между тем, процесс последовательного экспонирования ионным лучом остается слишком медленным для массового производства.

Нанопечать является многообещающей технологией литографии, хотя необходимы дополнительные исследования, прежде чем она могла бы полноправно войти в промышленное производство. Одним из сдерживающих факторов остается сравнительно большое время обработки одной подложки, что связано с необходимостью ее нагрева и охлаждения в контакте со штампом, хотя имеются определенные резервы для интенсификации этого процесса.

Литография сканирующими зондами дает наиболее высокое разрешение,

обеспечивая возможность манипулирования отдельными атомами. Типичное же разрешение лежит в пределах 30–50 нм. Основным недостатком этой группы методов является низкая скорость экспонирования одиночным зондом. Решение этой проблемы может быть осуществлено параллельным экспонированием с использованием многозондовых устройств с независимым управлением каждым зондом.

Для обеспечения приемлемой производительности количество зондов,

интегрированных в одной головке, должно составлять 104–106. Положение каждого зонда относительно поверхности подложки должно задаваться индивидуально. Несмотря на существующие практические проблемы, формирование рисунка наноразмерных элементов интегральных микросхем с использованием сканирующих зондов рассматривается как наиболее перспективное направление с потенциальными возможностями для массового производства.

46 Метод локального зондового окисления

Физико-химические основы метода локального зондового окисления

Наиболее широкое применение в зондовой литографии получил метод локального зондового окисления.

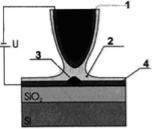

Суть метода связана с протеканием электрохимической реакции под проводящим зондом на способной окисляться поверхности при приложении к ней положительного смещения относительно зонда (рис. 1).

Рис. 1. Принципиальная схема электрохимической ячейки: 1- проводящее покрытие; 2 —

слой адсорбата; 3 — анодный оксид; 4 — окисляемая пленка металла.

В настоящее время зондовое окисление является хорошо изученным процессом.

Во влажной атмосфере на поверхности зонда и подложки имеется несколько монослоев адсорбированной влаги, которые образуют соединяющий мениск. Такого рода двухэлектродную электрохимическую систему принято называть наноячейкой. Под действием электрического поля, создаваемого между зондом и проводящей поверхностью, на подложке образуются нанометровые окисленные участки. В качестве окислителя наиболее часто выступает атмосферная влага, адсорбированная на поверхности. Размеры образующихся оксидных областей зависят как от электрических режимов модификации, так и от внешних атмосферных условий. Вода, расходуемая на окисление, поступает в зазор между зондом и поверхностью из воздуха. При постоянной разности потенциалов, прикладываемой между зондом и подложкой, основное падение

напряжения происходит в растущем оксиде. Локальное распределение скорости образования оксида определяется разностью потенциалов в каждой точке, что приводит к зависимости толщины оксида от расстояния между зондом и данной точкой на поверхности.

Зондовое окисление имеет ту особенность, что на начальных стадиях окисления существенную роль могут играть процессы туннельного переноса электронов с зонда в подложку через естественный оксид. Эта схема может стать превалирующей на всем протяжении процесса зондового воздействия, если зонд и подложка разделены вакуумом

(или в отсутствии адсорбированной воды на поверхности). Тогда в пленке могут происходить локальные разогревы, сопровождающиеся фазовыми или структурными превращениями, а в случае органических адсорбатов — полимеризацией.

Одним из путей уменьшения ширины линий, формируемых при окислении,

является увеличение расстояния между зондом и подложкой. Максимально допустимый подъем зонда над поверхностью следует определять по величине силового гистерезиса,

устанавливаемого экспериментально для выбранных материалов и внешних условий.

Согласно представлениям о кинетике анодного окисления, толщина образующегося оксида зависит от приложенного потенциала и длительности процесса. На практике в СЗМ удается измерить не толщину оксида, а изменение высоты выступа относительно уровня неокисленной поверхности. Поэтому необходимо различать толщину оксида, который формируется, и изменение высоты, которое измеряется.

Особенности создания электропроводящих зондов

Практически процесс зондового окисления осуществляется на основе режима АСМ с использованием электропроводящего зонда. При этом кантилевер является одним из

ключевых элементом метода, от его характеристик в значительной степени зависят результаты измерений.

В настоящее время как у нас в стране, так и за рубежом ведутся интенсивные работы по созданию конструктивно-технологических вариантов проводящих кантилеверов, способных удовлетворить все возрастающие требования исследователей.

Основой для создания проводящих кантилеверов являются кремниевые или нитридные кантилеверы. В качестве покрытий кантилеверов используют в основном благородные металлы и их соединения, обладающие химической инертностью и, следовательно,

обеспечивающие создание покрытий с неокисляемой поверхностью. Однако зонды с этими покрытиями характеризуются невысокой износостойкостью и низкой электромиграционной стойкостью. В тех случаях, когда исследуемая поверхность покрыта естественной пленкой диэлектрика (например, кремниевая подложка), используют зонды на основе сверхтвердых материалов, которые могут выдержать высокое давление,

необходимое для проникновения через естественную пленку окисла. В этом случае зонды изготовляют из легированного алмаза или используют кремниевые кантилеверы с осажденным на них алмазным покрытием.

Легированные алмазные зонды имеют повышенное по сравнению с металлическими зондами электрическое сопротивление. Кроме того, зонды и кантилеверы на основе алмаза имеют значительный радиус кривизны игл, так как наносимая алмазная пленка имеет толщину около 100 нм, что ограничивает возможности исследования объектов меньших размеров.

Наряду с покрытиями на основе благородных металлов и алмаза исследователи применяют тонкие пленки тугоплавких металлов, таких как молибден и вольфрам.

Данные покрытия отвечают требованиям хорошей проводимости, повышенной твердости, электромиграционной стойкости. Но при работе в химически агрессивных

средах требуется химически стойкое проводящее покрытие. Химически стойкое покрытие должно быть и потому, что при работе в контактном режиме АСМ и измерении тока, про-

текающего через контакт игла — поверхность, возможно осуществление химической реакции материала покрытия с кислородом воздуха или адсорбционными слоями из-за высоких плотностей тока и напряженности электрического поля. Указанные материалы не отличаются химической инертностью, кроме того пленки этих материалов содержат на своей поверхности слой естественного окисла.

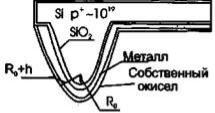

Рис. 2. Схематическое изображение иглы кантилевера с металлическим проводящим покрытием.

На рис. 2 показано поперечное сечение кремниевого кантилевера с металлическим проводящим покрытием. Первоначальный радиус кантилевера составляетRo и находится в пределах 10нм. После нанесения тонкой пленки металла

происходит увеличение радиуса кривизны на толщину покрытия h. Кремниевые игла и балка кантилевера, как правило, являются высоколегированными, т.е. в принципе проводящими. Следовательно, можно было бы на поверхности кантилевера осаждать пленку химически инертного металла с минимально возможной толщиной. В этом случае проводимость канитилевера будет определяться в основном высоколегированной кремниевой его частью, а сверхтонкое покрытие будет обеспечивать лишь защитные свойства, т.е. предотвращать образование естественного окисла на поверхности кремния.

Однако, такой подход может быть осуществим только при обеспечении тесного контакта

проводящего покрытия с кремнием, т.е. при отсутствии на границе раздела: пленка-

кремний естественной пленки окисла кремния.

Исходя из детального анализа исследовательских задач, связанных с применением проводящих кантилеверов в различных методах СЗМ, были сформулированы следующие основные требования к конструктивным и физическим параметрам проводящих кантилеверов: высокая проводимость покрытия кантилеверов; повышенная твердость,

износостойкость покрытия; высокая электромиграционная стойкость; сплошность покрытия при его толщине от единиц нм; отсутствие естественного окисла на поверхности проводящего покрытия и на границе раздела: покрытие — кремний; высокая адгезионная способность материала покрытия к Si и Si3N4; химическая инертность покрытия; малый

уровень встроенных механических напряжений в двухслойной структуре: тонкопленочное покрытие — кремниевая балка; малый радиус кривизны острия иглы кантилевера.

Особенности создания электропроводящих зондов

Основой для создания проводящих кантилеверов являются кремниевые или нитридные кантилеверы. В качестве покрытий кантилеверов используют в основном благородные металлы и их соединения, обладающие химической инертностью и,

следовательно, обеспечивающие создание покрытий с неокисляемой поверхностью.

Однако зонды с этими покрытиями характеризуются невысокой износостойкостью и низкой электромиграционной стойкостью. В тех случаях, когда исследуемая поверхность покрыта естественной пленкой диэлектрика (например, кремниевая подложка),

используют зонды на основе сверхтвердых материалов, которые могут выдержать высокое давление, необходимое для проникновения через естественную пленку окисла.

В этом случае зонды изготовляют из легированного алмаза или используют кремниевые кантилеверы с осажденным на них алмазным покрытием.

Легированные алмазные зонды имеют повышенное по сравнению с металлическими зондами электрическое сопротивление. Кроме того, зонды и кантилеверы на основе алмаза имеют значительный радиус кривизны игл, так как

наносимая алмазная пленка имеет толщину около 100 нм, что ограничивает возможности исследования объектов меньших размеров.

Наряду с покрытиями на основе благородных металлов и алмаза исследователи применяют тонкие пленки тугоплавких металлов, таких как молибден и вольфрам.

Данные покрытия отвечают требованиям хорошей проводимости, повышенной твердости, электромиграционной стойкости. Но при работе в химически агрессивных средах требуется химически стойкое проводящее покрытие. Химически стойкое покрытие должно быть и потому, что при работе в контактном режиме АСМ и измерении тока, про-

текающего через контакт игла — поверхность, возможно осуществление химической реакции материала покрытия с кислородом воздуха или адсорбционными слоями из-за высоких плотностей тока и напряженности электрического поля. Указанные материалы не отличаются химической инертностью, кроме того пленки этих материалов содержат на своей поверхности слой естественного окисла.

Рис. 2. Схематическое изображение иглы кантилевера с металлическим проводящим покрытием.

На рис. 2 показано поперечное сечение кремниевого кантилевера с металлическим проводящим покрытием. Первоначальный радиус кантилевера составляетRo и находится в пределах 10нм. После нанесения тонкой пленки металла

происходит увеличение радиуса кривизны на толщину покрытия h. Кремниевые игла и балка кантилевера, как правило, являются высоколегированными, т.е. в принципе проводящими. Следовательно, можно было бы на поверхности кантилевера осаждать пленку химически инертного металла с минимально возможной толщиной. В этом случае