1

.pdfинтегральных схем. На прошедших тестовый контроль пластинах изготавливается второй уровень металлизации. Для этого на пластины наносится слой SiO. По слою диэлектрика проводится процесс фотолитографии формирования окон в диэлектрике для контактирования к первому уровню разводки. Травление SiO2 в окнах проводится в буферном

травителе. Далее проводится формирование второго уровня металлизации. На аттестованные пластины наносится пассивирующий слой диэлектрика (SiO2), и проводятся процессы

фотолитографии и травления диэлектрика в окнах над контактными площадками.

Последовательность операций технологического маршрута приведена на рис. 1—7,

иллюстрирующих основные этапы рассматриваемого технологического маршрута изготовления интегральных схем на эпитаксиальных структурах арсенида галлия.

Завершается технологический маршрут финишным тестовым и функциональным контролем на пластине. Описанный маршрут обеспечивает создание цифровых и цифро-

аналоговых ИС средней и большой степени интеграции на базе эпитаксиальных

структур GaAs и полупроводниковых гетероструктур соединений А3В5, работающих в диапазоне частот до 10 ГГц при проектных нормах 0,5 мкм.

44 ОСНОВНЫЕ МЕТОДЫ СОЗДАНИЯ НАНОСТРУКТУР

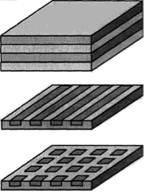

Рис. 1. Основные типы наноструктур, состоящих из (а) квантовых слоев, (б) квантовых проводов, (в) квантовых точек.

Можно выделить два принципа построения наноприборов: «сверху вниз» и «снизу вверх».

Принцип «сверху вниз» — это миниатюризация традиционных микроэлектронных схем и микроэлектромеханических устройств с помощью: усовершенствованных методов и процессов, используемых в полупроводниковой технологии; новых нетрадиционных процессов; новых материалов и новых физических эффектов.

Второй подход заключается в использовании очень большого числа автоматических нано/микроманипуляторов, работающих параллельно.

Принцип «снизу вверх» заключается в «самосборке» компонент под действием физико-химических сил. Главным недостатком второго принципа является высокая проблематичность создания желаемых компонентов на основе управляемых ансамблей из атомов, молекул и строительных блоков и отсутствие промышленных методов для серийного производства наноприборов. Возможно, баланс между этими двумя принципами приведет к положительному результату.

Основным составляющим элементом, «строительным блоком», наноструктур являются нанокристаллы, различающиеся по форме и размерам: квантовая точка,

квантовый слой, квантовый диск, квантовый провод.

К настоящему времени наиболее широко применяют четыре метода создания наноструктур: 1) электронолитографию и наноимпринтинг; 2) локальную эпитаксию и эпитаксию поверхностно напряженных структур; 3) самоформирование и синтез в матрицах (темплатный синтез) и 4) зондовые методы литографии.

Электронолитография по сравнению с оптической и рентгеновской литографией является наиболее эффективным методом создания топологии нанометровых размеров.

Низкая производительность электронолитографии является другим сдерживающим фактором широкого внедрения ее в производство наноструктур.

С промышленной точки зрения интерес представляют методы наноимпринтинга,

которые эксплуатируют созданные электронолитографией твердые штампы для переноса изображения в полимерные резисты. Этот метод является экономически более эффективным, так как один штамп может использоваться многократно. Предельное разрешение наноимпринтинга в настоящее время не превышает нескольких десятков нанометров при теоретическом пределе 10—20 нм.

Методы молекулярно-лучевая эпитаксия и осаждение из парогазовой смеси металлоорганических соединений являются эффективными для создания квантовых структур для лазеров, фотоприемников, резонансно-туннельных диодов и т.д. Этими методами наиболее просто получают квантовые слои и сверхрешетки. Наряду с этим эпитаксиальная технология обеспечивает получение квантовых проводов и точек. Для создания квантовых точек и нитей применяют эпитаксиальное наращивание на структурированных поверхностях, которые создают электронолитографией, сколом или

травлением. В последнее время широкое распространение получили методы

самоорганизации растущих нанокристаллов за счет механических напряжений между растущим материалом и подложкой. Получаемые нанокристаллы имеют размеры менее

30 нм. Другим технологическим направлением в создании наноструктур «снизу вверх» является осаждение материалов (электрохимическое, из газовой фазы, из расплава или раствора и др.) в наноструктурированные матрицы, так называемое темплатное осаждение. Как правило, минимально достижимые в этих методах размеры наноструктур значительно превышают величину 10 нм.

Зондовые методы нанолитографии

Среди наиболее доступных методов создания наноструктур можно выделить зондовые методы нанолитографии.

Зондовая нанотехнология позволяет манипулировать отдельными атомами,

молекулами, кластерами. Еще одно достоинство зондовой нанотехнологии заключается в том, что она позволяет не только изменять структуру поверхности, но и проводить непосредственный контроль прямо во время технологического процесса.

Сканирующие зондовые микроскопы — это системы, способные контролировать перемещение атомарно-острого зонда в непосредственной близости от поверхности с субнанометровой точностью.

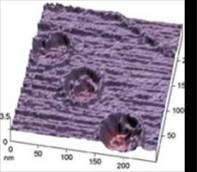

СЗМ можно использовать как источник электронов для экспонирования электронорезистов. Поверхность образца под иглой при токовом импульсе может нагреваться и испаряется (рис. 2).

Рис. 2. Модификация поверхности с помощью СТМ токовых импульсов.

В сканирующем туннельном микроскопе при напряжении между игольчатым электродом и подложкой 5 В и зазоре между ними 0.5 нм возникают локальные

электрические поля приблизительно 108 В/см, сравнимые с внутриатомными. Это поле может быть достаточным для локальных упругих и пластических деформаций поверхности металлических электродов. При этом более жесткий игольчатый электрод может оставаться неизменным. Для полупроводниковых подложек, когда внешнее электрическое поле проникает в объем полупроводника, ситуация усложняется, при этом возможна, в частности, локальная глубинная деформация подложек. С помощью сильного электрического поля в межэлектродном зазоре возможна заметная поляризация молекул среды и их перестройка (например, геометрическая изомерия), а за счет диполь-дипольного взаимодействия молекул и допирующих примесей возможно образование проводящих молекулярных мостиков из адсорбата электродов, либо из жидкой диэлектрической фазы, находящейся в межэлектродном зазоре.

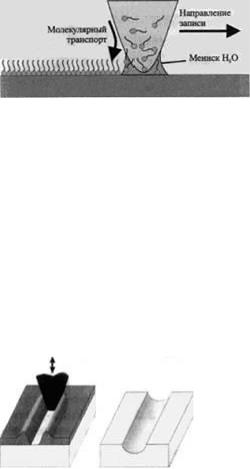

К новым методам зондовой нанолитографии можно отнести так называемый метод «погруженного пера». Этот метод основан на переносе молекул с зонда на подложку посредством диффузии частиц через мениск воды, соединяющий зонд и подложку. На рис. 3 представлена упрощенная схема проведения процесса.

Рис. 3. Схема проведения зондовой нанолитографии с помощью «погруженного пера».

Молекулы с требуемыми химическими свойствами наносятся на острие зонда посредством окунания в соответствующий разбавленный раствор реагента с последующим испарением растворителя. Данный метод позволяет формировать линии шириной до 12 нм на расстоянии 5 нм одна от другой.

Рис. 4. Принципиальная схема проведения механической зондовой литографии.

Существуют и другие методы формирования нанометровых рисунков с помощью зонда АСМ. Например, возможно механическое модифицирование поверхности, которое проводят в режиме постоянного и импульсного (ударного) давления на поверхность.

Второй способ является предпочтительным, так как меньше подвержен влиянию шероховатости подложки. Принципиальная схема механической зондовой литографии представлена на рис. 4.

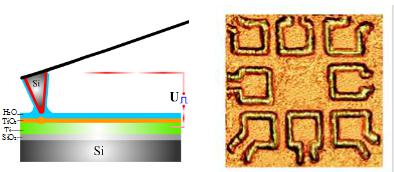

Анодное окисление иглой поверхности сверхтонкой пленки титана на кремниевой подложке при атмосферных условиях показано на рис. 5. В воздухе или другой влажной атмосфере исследование и поверхность образца закрыто тонкой пленкой абсорбированной воды. Когда игла находится достаточно близко к поверхности, этот слой входит в контакт,

с кантилеверам через водный мостик. При воздействии определенного электрического поля происходит электрохимическая реакция в водно-поверхностной границе. Если поверхность положительно заряжена, а кантилевер отрицательно, то острие и поверхность взаимодействуют электрохимически как анод и катод соответственно. Окись будет расти в точке прямо под иглой. Для сложной растровой литографии может использоваться файл с рисунком. Яркость рисунка на картинке файла может быть сделана пропорциональной подаваемому напряжению на зонд. Соответственно, окись анода будет расти с различной толщиной, сформированной различным контрастом топографического изображения.

а |

б |

Рис. 5. |

Электрохимический процесс окисления (а) под иглой кантилевера, (б) картина |

поверхности с окисленными дорожками

45 Нанопечать

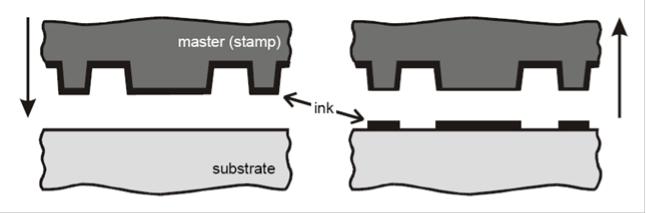

Используется два подхода. В одном из них, который получил название чернильная печать, материал резиста в виде чернил наносится на эластичный штамп с требуемым рисунком и затем механически отпечатывается на подложке. Другой, использующий механическое вдавливание жесткого штампа в полимерную пленку резиста при повышенной температуре, получил название тиснение. Поскольку перенос изображения осуществляется без применения какого-либо излучения, оба подхода свободны от ограничений, связанных с дифракцией и рассеянием. Процесс чернильной печати схематично представлен на рис. 9.

а |

б |

Рис. 9. Чернильная печать: а – штамп, покрытый чернилами из самоупорядочивающегося мономера, и подложка перед печатью; б – рисунок самоупорядоченной пленки,

оставшейся на поверхности подложки после удаления штампа.

Эластичный штамп покрывают чернилами и прижимают к подложке. Состав чернил выбирают таким образом, чтобы они при контакте с подложкой образовывали на ней мономолекулярную пленку с самоупорядоченной структурой. Эта пленка, нанесенная в

соответствии с поверхностным рисунком штампа, используется затем в качестве маски при проведении травления и поверхностных реакций.

Эластичный штамп обычно изготавливают из полидиметилсилоксана (ПДМС). В

качестве чернил подходит тиол и его производные.

Механические напряжения, прикладываемые к штампу, отрицательно сказываются на подгонке и совмещении рисунка, в особенности при многократной печати. Более того,

термическое расширение эластомера, из которого изготовлен штамп, приводит к тому,

что даже незначительные флуктуации температуры окружающей среды изменяют размеры элементов на штампе. Этот эффект удается устранить, используя штампы не из сплошного эластомера, а из пленки эластомера толщиной до 10 мкм, нанесенной на жесткое основание, например на кремниевую подложку. Диффузионное размытие чернильного рисунка происходит во время контакта штампа с подложкой. Оно сложным образом контролируется конкуренцией между диффузией в газовой фазе, движением молекул, физически и химически адсорбированных на поверхности подложки.

Подавление диффузии способствует улучшению разрешения. Для этого лучше всего подходят чернила из тяжелых молекул. Тиол обеспечивает разрешение на уровне 100 нм.

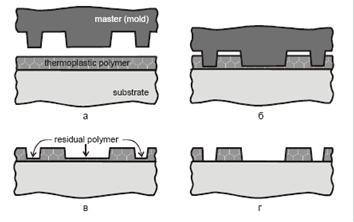

Идея создания резистивной маски тиснением состоит в том, что твердый штамп вдавливается в пленку резиста при повышенной температуре и затем удаляется из нее.

Этот процесс проиллюстрирован на рис. 10.

Рис. 10. Печать тиснением: а – подложка с пленкой полимерного резиста на поверхности перед печатью; б – печать, в – профилированная пленка резиста с остатками материала резиста в окнах, г – травление остатков материала резиста в окнах.

Поверхность штампа имеет рисунок требуемых окон в резистивной пленке. Она покрыта тонким слоем соединения, предотвращающего прилипание штампа к пленке в процессе тиснения. В качестве материала резистивной пленки выбирают термопластичный полимер. Подложку, покрытую пленкой такого полимера, нагревают до температуры размягчения (температура перехода в стеклообразное состояние), после чего в нее вдавливают штамп. Время нагрева и продолжительность вдавливания составляют до нескольких минут. После этого всю систему охлаждают ниже точки размягчения полимера и отделяют штамп от пленки. Остатки полимера в окнах удаляют травлением в кислородной плазме или химическим растворением. Профилированную таким образом пленку резиста используют в качестве маски для последующего травления материала подложки или же для взрывной литографии. Разрешение достигает 10 нм.

Общей чертой методов нанопечати является то, что в них механически репродуцируется рисунок штампа. Поэтому рисунок на самом штампе должен изготавливаться с использованием самых высокоразрешающих технологий, например,