Алюминий

.docМОСКОВСКИЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ СВЯЗИ И ИНФОРМАТИКИ

Реферат по материаловедению и обработке материалов:

“Алюминий”

Студент:

Группа:

Принял:

Востропятов Николай Андреевич

УИ0301

Терентьев Юрий Константинович

Алюминий, который когда-то называли «серебром из глины», сегодня входит в число важнейших технических мате- риалов. По своему содержанию в земной коре (7,5%) он также является одним из самых распространенных металлов.

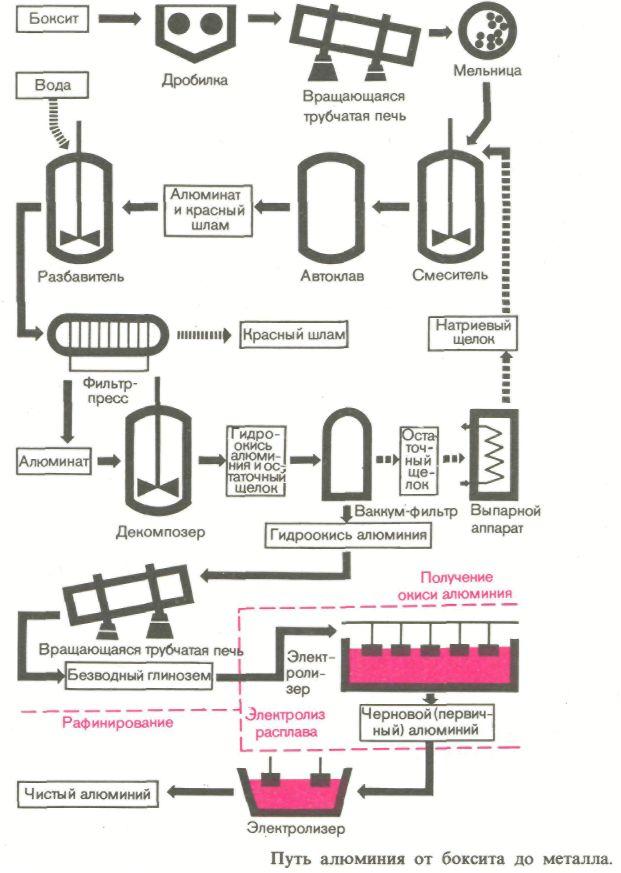

Исходным сырьем для получения алюминия служит боксит. Эта похожая на глину порода получила свое название от мест- ности Ле-Бо на юге Франции, где было обнаружено первое ее месторождение. Боксит наполовину или больше состоит из оки- си4люминия (глинозема), связанной с водой. Кроме того, он со- держит примеси, главным образом кремнезем, а также окислы железа и титана. На глиноземном заводе из боксита сначала хи- мическим путем выделяют примеси, а затем в больших печах для обжига удаляют воду. Обожженный (кальцинированный) глинозем в виде сухого- белого порошка (почти чистой окиси алюминия А12О3) поступает в дальнейшую переработку на алю- миниевый завод. Здесь его вместе с криолитом (Na3AlF6) нагре- вают до 900—1000° С и расплавленную смесь подвергают элек- тролизу. В результате электролиза выделяется металлический алюминий. Чтобы получить тонну алюминия, требуется затра- тить 13000—14000 кВт-ч электроэнергии, стоимость которой

К числу крупнейших потребителей легких металлов принадлежит авиа- ционная промышленность. Если для обычных самолетов важнейшими конструкционными материалами служат алюминиевые сплавы, то для строительства сверхзвуковых самолетов все шире применяются высокопрочные титановые сплавы.

Как появился алюминий

Одна весьма сомнительная ле- генда рассказывает, что од- нажды к римскому императору Тиберию (42 г. до н.э.— 37 г. н. э.) пришел человек с металли- ческой, небьющейся чашей. Ма- териал чаши якобы был получен из глинозема (А12О3) и, следова- тельно, должен был предста- влять собой алюминий. Опа- саясь, что такой металл из глины может обесценить золото и серебро, Тиберий на всякий случай приказал отрубить чело- веку голову. Разумеется, этому рассказу трудно поверить: само- родный алюминий в природе не встречается, а во времена Рим- ской империи не могло быть технических средств, которые позволили бы извлечь алюми- ний из его соединений. Окись алюминия в отличие от окиси железа невозможно восстано- вить при помощи древесного угля. Только в 1825 г. датчанину Гансу Христиану Эрстеду, а в 1827 г. немцу Фридриху Вёлеру удалось получить в лаборато- рии первые граммы алюминия \ Кусок алюминия весом в не- сколько килограммов широкая публика впервые увидела на Па- рижской всемирной выставке 1855 г. К тому времени Сен- Клер Девиль во Франции уже получал алюминий в техниче- ских масштабах, но только очень дорогостоящим химиче- ским способом (путем восстано- вления натрием из сплава хло- ридов), от которого впослед- ствии отказались. В отличие от своего легендарного предше- ственника Девиль пользовался особым покровительством им- ператора Наполеона III. Изящ- но гравированная погремушка для новорожденного принца стала первым «изделием ширпо- треба» из алюминия. Наполеон III намеревался даже снарядить

1 Первую попытку получить ме- таллический алюминий предпринял в 1807 г. англичанин X. Дэви.— Прим перев.

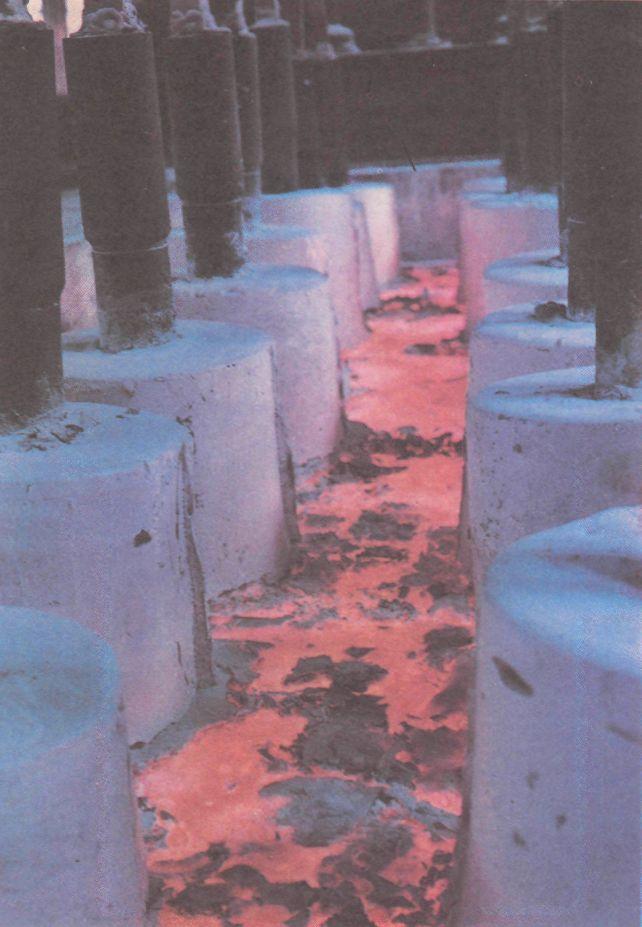

составляет значительную долю себестоимости алюминия. Пер- вичный алюминий, получаемый в электролизерах, имеет чисто- ту 99,3—99,9%. Основными примесями в нем являются кремний и железо, в меньших количествах содержатся также титан, медь и цинк. Путем повторного электролиза в расплаве получают алюминий высокой чистоты (99,99% и выше).

Алюминий представляет собой блестящий серебристо-белый металл с плотностью 2,7 г/см3 и точкой плавления 660° С, ко- торый хорошо проводит тепло и электрический ток. Его кри- сталлическая структура может быть представлена как трехмер- ное сочетание кубических гранецентрированных элементарных ячеек. Замечательная особенность алюминия состоит в том, что на воздухе его поверхность быстро покрывается тонкой, но очень плотной, прочной и твердой пленкой окиси, чем и объяс- няется его высокая коррозионная стойкость. Эту окисную плен- ку можно еще усилить химическими и электрохимическими ме- тодами. Прочностные свойства прокатанного и отожженного до мягкого состояния алюминия характеризуются следующими ве-

Для получения и очистки алюминия используют процесс электролиза расплава.

личинами: предел текучести 20—30 Н/мм2, предел прочнос- ти на разрыв 70—100 Н/мм2, твердость по Бринеллю 150—250 Н/мм2, удлинение при разрыве 30—50% и сужение 80—95%.

Эти свойства алюминия, особенно прочность, можно значи- тельно повысить путем легирования различными элементами, важнейшими из которых являются кремний, медь, магний, цинк и марганец. Для легирования используют также железо, титан, хром и реже — свинец, бор, кадмий, висмут, цирконий. Суще- ственно различаются между собой деформируемые и литейные алюминиевые сплавы. Деформируемые сплавы легко поддают- ся обработке давлением и предназначены для прокатки, ковки, прессования. Литейные сплавы отличаются жидкотекучестью,

своих гвардейцев алюминиевы- ми кирасами, но цена оказалась непомерно высокой. Во время Парижской выставки 1 кг алю- миния стоил 1000 марок, т.е. в 5 раз дороже серебра. Правда, цена алюминия довольно бы- стро снижалась, но в 1884 г. она еще составляла около 100 марок за 1 кг. Только после изобрете- ния электролитического процес- са алюминий по своей стоимо- сти сравнялся с обычными ме- таллами.

К этому изобретению в 1886 г. независимо друг от друга при- шли П. Эру во Франции и Ч. Холл в США. С того мо- мента производство алюминия расширялось очень быстро и со- ответственно столь же быстро падала цена: уже в 1897 г. 1кг алюминия стоил всего 2,5 мар- ки.

Семь достоинств алюминия

Известное ныне столь широкое применение алюминия и его сплавов определяется семью его отличительными свойствами:

-

легок, масса алюминиевой детали составляет лишь треть массы стальной детали таких же размеров;

-

устойчив к коррозии на воздухе, а также в среде многих газов и жидкостей;

-

обладает высокой отража- тельной способностью и благо- даря своему блеску имеет деко- ративный вид;

-

алюминиевые сплавы по прочности не уступают обыкно- венным конструкционным ста- лям;

-

отличается относительно высокой упругостью и не стано- вится хрупким при низких тем- пературах;

-

хорошо поддается обра- ботке резанием и давлением— его можно раскатать в фольгу толщиной 0,01 мм и меньше;

-

проводит электрический ток и тепло лучше, чем все дру-

гие обычные металлы (за исклю- чением меди).

Алюминий широко приме- няется в строительстве и архи- тектуре. В большинстве промы- шленно развитых стран на эти цели расходуется 20% запасов алюминия. Авиация, железнодо- рожный и автомобильный транспорт потребляют 25%, а электротехника — около 15%. В последнее время быстро воз- растает расход алюминия на из- готовление тары и упаковки— сегодня он уже достиг 10—15%. Увеличивается значение алюми- ния и в производстве товаров широкого потребления: по оценкам, его доля здесь также составляет 10—15%. В связи с этим быстро растет и абсо- лютный объем производства и потребления алюминия. На- пример, в автомобилестроении на каждую легковую машину се- рийной модели приходится в среднем 50 кг алюминия. По- добные тенденции можно на- блюдать и в других отраслях промышленности. Алюминий и его сплавы способны удовле- творить многочисленные и все возрастающие потребности со- временной техники, они позво- ляют снижать вес самых разно- образных конструкций.

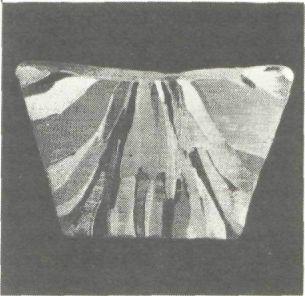

Микрошлиф, приготовленный на разрезе литого алюминиевого образца. Крупные кристаллиты рос- ли со дна и с боковых граней в на- правлении поверхности ( х 300).

хорошо заполняют форму, мало чувствительны к литейным трещинам; их используют для фасонного литья.

Способность алюминия образовывать твердые растворы с легирующими элементами невелика; иначе говоря, другие ме- таллы слабо растворяются в алюминии в твердом состоянии. Растворимость в алюминии кремния, меди, магния и цинка воз- растает в той последовательности, в какой они здесь перечис- лены. С понижением температуры их растворимость умень- шается: при 100° С для меди и кремния она практически равна нулю, а для цинка составляет 4%. Во многих двойных и много- компонентных сплавах алюминия образуются преимуществен- но хрупкие и твердые интерметаллические соединения, напри- мер А12Си в сплавах алюминий—медь, Al3Fe в сплавах алюминий—железо, Mg2Si и MgZn2 в соответствующих много- компонентных сплавах и т.д. Большинство двойных сплавов алюминия имеет диаграмму состояния с эвтектикой и двумя областями твердых растворов. С точки зрения применения в технике представляет интерес только левая часть диаграммы состояния — от 100% А1 до эвтектического состава или немного дальше.

Металловедение алюминия и его сплавов сегодня составляет обширную и глубоко разработанную область знаний, однако ученые продолжают обнаруживать здесь все новые интересные факты. При практическом использовании металлических мате- риалов, как правило, особенно важно выяснить следующие вопросы:

-

Удовлетворяют ли поставленным требованиям свойства материала, например его прочность и коррозионная стойкость?

-

Как придать материалу нужную форму, т. е. каким спосо- бом его можно обрабатывать или перерабатывать?

Ответы на эти вопросы зависят от внутреннего строения ме- талла или сплава. Металловедение раскрывает взаимосвязь между внутренним строением и свойствами металлических материалов.

Например, по диаграмме состояния можно судить о ли- тейных свойствах сплавов алюминий—кремний. Алюминий и кремний образуют между собой простую эвтектическую си- стему, в которой эвтектическая точка соответствует составу с 11,7% Si. Применяемые в технике сплавы содержат до 20% кремния.

Наилучшими литейными свойствами обладают сплавы алю- миний—кремний, по составу близкие к эвтектическому. Но первые отливки из таких сплавов, названных силуминами, ока- зались неудовлетворительными по микроструктуре и механиче- ским свойствам. Кристаллы кремния залегали в эвтектике в ви- де крупных игл и пластинок, и прочность сплавов составляла лишь 100—120 Н/мм2, а относительное удлинение при разрыве 3—5%. Только путем специальной обработки (модифицирова- ния) расплава натрием удалось получить мелкозернистую эвтек- тику. В результате прочность сплавов возросла более чем вдвое—до 240—280 Н/мм2, а удлинение—до 15%. Если такой сплав1 A1SH3, содержащий около 13% кремния, отлить в песча- ную форму, то после модифицирования его структура, несмотря на заэвтектический состав, будет представлять собой мелкозер- нистую эвтектику, в которой залегают отдельные доэвтектиче- ские дендриты твердого а-раствора.

1 Приблизительно соответствует отечественному литейному алюминие- вому сплаву АЛ2.— Прим. перев.

Деформируемые алюминиевые сплавы делятся на сплавы с естественной твердостью, т.е. не поддающиеся упрочнению путем термической обработки, и термически упрочняемые сплавы. Первая группа сплавов содержит меньше легирующих элементов и применяется вместо чистого алюминия в тех слу- чаях, когда его прочность недостаточна. Прочность таких спла- вов повышается в результате легирования магнием в количестве 0,5—5%, а также марганцем в количестве до 1,2%. Листы из этих алюминиевых сплавов получают с прокатного стана в полутвер- дом или твердом состоянии. При этом прочность материала увеличивают еще путем холодной обработки давлением (такое упрочнение называют наклепом или нагартовкой). Например, деформируемый алюминиевый сплав AlMg3 (содержит около 3% Mg) в отожженном, мягком состоянии имеет прочность на

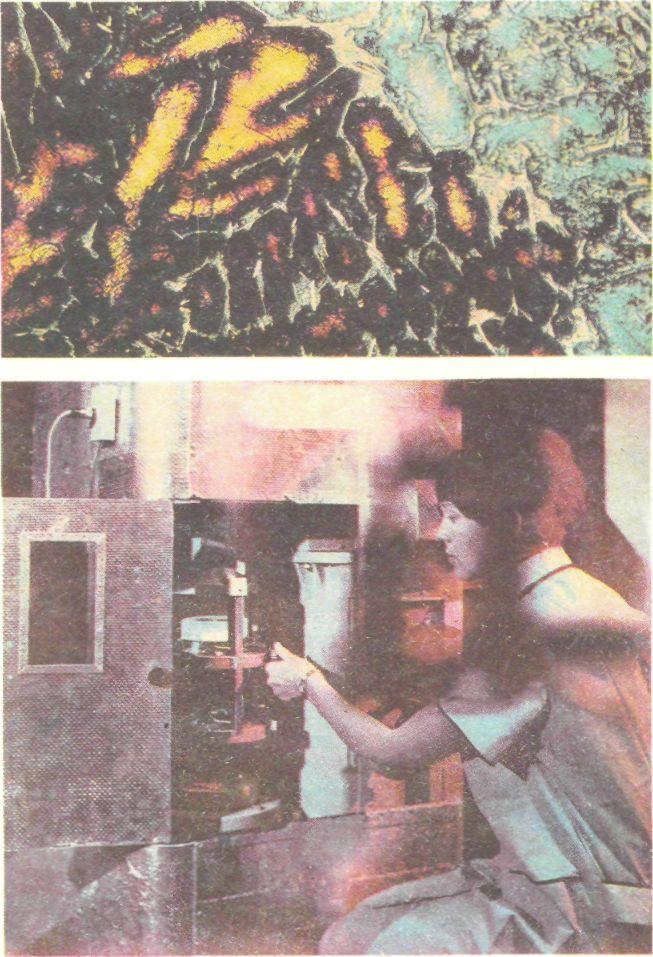

Микрошлиф на образце литейного алюминиевого сплава (AlCuMgFe). В структуре видны преимуществен- но дендритные кристаллы твердого раствора ( х 50).

Чистый алюминий очень хорошо отражает тепловое излучение. Из тонкой алюминиевой фольги, в частности, изготовляют экраны, которые защищают чувствитель- ную измерительную аппаратуру от воздействия тепла, излучаемого те- лом человека.

Микрошлиф, приготовленный на образце эвтектического сплава алю- миний—кремний. Структура со- стоит из модифицированной мелко- зернистой эвтектики ( х 200).

Нерадивый

лаборант

Нерадивый

лаборант

По сравнению со сталью чистый алюминий не особенно прочен, но прочность его возра- стает при легировании другими элементами. Ее можно еще бо- лее повысить путем холодного деформирования. В этом со- стоит один из способов упрочне- ния алюминиевых материалов. Вместе с тем давно известно, что прочность углеродистой стали можно увеличить путем ее нагрева до высокой темпера- туры и последующего охлажде- ния в воде, т. е. при помощи так называемой закалки. Естествен- но было попытаться сделать не- что подобное с алюминием. За эту задачу взялся в 1906 г. бер- линский металлург Альфред Вильм (1869—1937). Он исследо- вал алюминиевый сплав, ко- торый позднее стал известен во

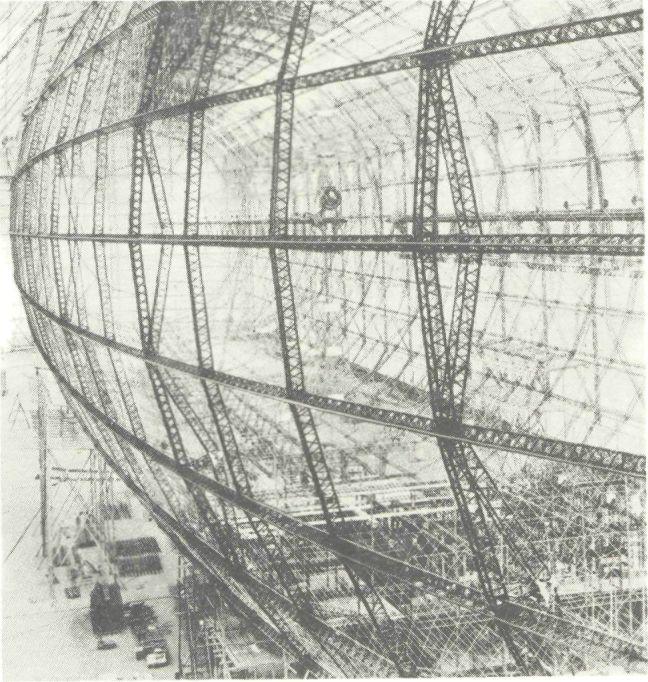

На фотографии показан в стадии монтажа каркас дирижабля LZ-129, который в 1937 г. сгорел при посад- ке в Лейкхерсте (США) после своего тридцать седьмого трансатлантиче- ского рейса. Самые большие дири- жабли имели корпуса диаметром 41,2 м и длиной 245,2 м. Быть мо- жет, время таких воздушных гиган- тов безвозвратно прошло. Каркас дирижаблей жесткой систе- мы изготовляли из алюминиевых сплавов в виде профилей, полу- ченных путем прессования и частич- но путем непрерывной разливки. Чаще всего использовали сплавы типа дуралюмина (алюминий— медь—магний).

разрыв 180 Н/мм2 и удлинение 15%, в полутвердом состоянии 230 Н/мм2 и 8% и в твердом состоянии 260 Н/мм2 и 3% соответ- ственно. Как видно из этих данных, вследствие холодной дефор- мации прочность сплава возрастает, но удлинение, т. е. пластич- ность, снижается.

Другой путь повышения прочности алюминиевых сплавов состоит в термической обработке, при которой прочность воз- растает в результате дисперсионного твердения («старения») по- сле закалки. Первый и наиболее известный сплав этого типа — дуралюмин (AlCuMg), в котором упрочняющее действие оказывает медь. Алюминий в твердом состоянии способен рас- творять определенное количество меди, причем ее раствори- мость достигает максимума при температуре 548° С. Твердый раствор при этой температуре может содержать до 5,7% меди. С понижением температуры растворимость меди быстро умень- шается: при 200° С она составляет только 0,2%, а при комнатной температуре еще меньше.

Структура алюминиевого сплава с 4% меди в равновесных условиях состоит из кристаллов твердого раствора, содержащих лишь очень немного меди, и кристаллов интерметаллического соединения А12Си. Прочность такого сплава невелика (около 140 Н/мм2). Термическое упрочнение его осуществляют в три последовательных этапа. На первом этапе сплав нагревают до такой температуры, при которой достигается область макси- мальной растворимости меди. При этом интерметаллическое соединение растворяется и образуется сплав, состоящий из

однородных кристаллов твердого раствора со статистически равномерно распределенными атомами меди. На втором этапе выдержанную при этой температуре деталь или заготовку зака- ливают, т.е. быстро охлаждают,— чаще всего в воде; для отли- вок используют более «мягкую» закалочную среду, например подогретое масло, чтобы избежать слишком больших оста- точных термических напряжений. В результате закалки фикси- руется структурное состояние сплава, достигнутое при высокой температуре. Атомы меди остаются в пересыщенном (переохлажденном) твердом растворе, и из него при столь бы- стром охлаждении не выделяется интерметаллическое соедине- ние А12Си.

На третьем этапе закаленный сплав выдерживают при ком- натной температуре (естественное старение) или при повышен- ной— приблизительно при 170° С (искусственное старение). В процессе выдержки распределение атомов меди в твердом растворе изменяется, переходя из статистически равномерного в некоторое упорядоченное: атомы меди концентрируются в определенных зонах кристаллов твердого раствора. При есте- ственном старении такие зоны полностью или частично коге- рентны, т.е. сохраняют пространственное кристаллографиче- ское соответствие с кристаллической решеткой алюминия. При искусственном старении в кристаллах твердого раствора тоже можно наблюдать зоны, обогащенные медью, но здесь возни- кают и некогерентные выделения. Такие обогащенные медью плоские выделения толщиной в несколько атомных слоев полу- чили по имени их открывателя общее название зон Гинье-Пре- стона (сокращенно ГП-зон). Подобные выделения, возникаю- щие в твердом растворе в процессе выдержки после закалки, препятствуют скольжению дислокаций при деформировании, и, чтобы преодолеть их действие, требуется затратить больше энергии или приложить большее усилие. Это означает не что иное, как повышение прочности сплава. Прочность на разрыв у естественно состаренного дуралюмина составляет около 400 Н/мм2, т. е. почти вдвое больше, чем у отожженного (или за- каленного) сплава. При этом состаренный сплав сохраняет при- мерно ту же пластичность, величина которой оценивается отно- сительным удлинением при разрыве, равным 12—14%.

всем мире как дуралюмин. Это сплав алюминия с 4,5% меди, 0,5—1,0% магния и 0,5% марган- ца. В своих многочисленных экс- периментах Вильм нагревал сплавы подобного состава по- чти до начала плавления и затем закаливал их в воле. Но про- чность не увеличивалась. Од- нажды Вильм в очередной раз поручил своему лаборанту ис- пытать образцы после такой термической обработки. Но де- ло было в субботу, стояла пре- красная погода, и лаборант предпочел отложить испытания до следующей недели. В поне- дельник же оказалось, что образцы, пролежав двое суток при комнатной температуре, приобрели необычайно высо- кую прочность. Вильм сделал правильный вывод, что дуралю- мин с течением времени после закалки упрочняется. Такой про- цесс назвали старением или, бо- лее строго, дисперсионным упрочнением (ибо он обусло- влен выделением мелкодис- персных и твердых фаз). Позд- нее были разработаны и другие сплавы, которые в результате старения приобретают еще бо- лее высокую прочность.

Открытие Вильма привело к широкому использованию ду- ралюмина в самолетостроении, так как упрочненный таким образом дуралюмин обладал наилучшей удельной проч- ностью (т.е. максимальным от- ношением прочности к плотно- сти) по сравнению со всеми другими известными в то время металлическими материалами.

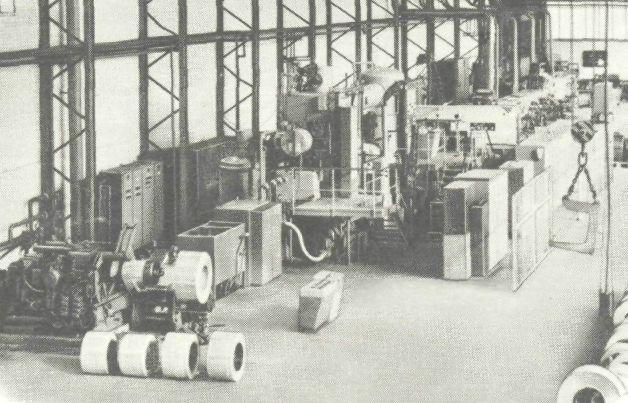

Алюминий защищает сталь от кор- розии. Стальная лента движется со скоростью 1—3 м/с через специаль- ную установку, где на нее путем на- пыления наносится алюминий.

Для некоторых целей применяются специальные алюминиевые сплавы. Например, поршни двигателей внутреннего сгорания, движущиеся в цилиндрах с высокими скоростями и ускорениями, должны иметь как можно меньшую массу, поэтому их следует делать из легкого материала с высокой прочностью. Материал должен быть также износостойким. Чтобы цилиндр двигателя не перегревался, материал поршня должен хорошо отводить тепло, выделяющееся при сгорании газовой смеси. Кроме того, тепловое расширение сплава должно быть невелико, иначе нагретый поршень будет заедать или придется увеличить зазор между поршнем и цилиндром, что приведет к ухудшению работы двигателя.

Трудно представить себе, чтобы один и тот же сплав мог удовлетворить всем этим жестким и разнородным требованиям. Однако металловедам и металлургам путем сложного легирования удалось создать нужные алюминиевые сплавы1. В их состав входят кремний, никель, медь, а иногда также хром или кобальт. Структура таких поршневых сплавов состоит из кристаллов различных типов, в том числе интерметаллических соединений Cu2NiAl7, Mg2Si и др. Эти твердые мелкие кристаллы, залегающие в относительно мягкой основной массе, обеспечивают высокую износостойкость и другие качества материала. Подобные легкие сплавы с успехом применяются и для подшипников.

За сто лет алюминий прошел большой путь—от редкого ювелирного металла до современного широко распространенного и необходимого в технике материала, второго по значению после железа. Но это еще далеко не предел. Во всем мире ученые и инженеры продолжают разрабатывать и совершенствовать алюминиевые сплавы, и перед этим «серебром из глины» открываются все новые области применения.

1 В СССР для автомобильных поршней, головок цилиндров и подобных деталей разработан специальный многокомпонентный силумин АЛ 17В.—Прим. перев.

Список литературы:

-

Беккерт М. Мир металла. — перевод с немецкого Аркина М.Я. М.: “Мир”, 1980.

-

Венецкий С.И. Рассказы о металлах.— М.: “Металлургия”, 1978.

-

Савицкий Е.М., Клячко B.C. Металлы космической эры.— М.: “Советская, Россия”, 1972.

-

Фролов В.А., Юдкевич Р. В. Металлы будущего.— М.: “Советская Россия”, 1960.