ответы ГОС экзамен / ответы ГОС экзамен / Резание металлов Лекции

.pdf

Рис.8. Изменение углов резания при поперечном точении :

I-I - фактическая проекция плоскости резания;

II-II - теоретическая проекция плоскости ре-

зания;

III-III - фактическое положение проекции

основной плоскости.

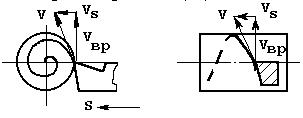

При продольном точении траектория движения резца - винтовая линия (следствие продольной подачи). Плоскость резания смещается , главные углы резания также изменяются (Рис.9). Эти изменения необходимо учитывать при нарезании резьбы резцом.

Рис.9. Изменение углов резания при продольном точении

Для заметок по делу

Элементы режимов резания при точении

К элементам режимов резания при точении относят : глубину резания t; подачу S, скорость резания V, площадь сечения срезаемого слоя f.

1) Глубина резания t, мм - кратчайшее расстояние между обработанной и обрабатываемой поверхностями (Рис 10).

Рис.10. Глубина резания при различных видах точения

2) Подача S - величина , определяющая перемещение резца относительно обрабатываемой детали.

Различают подачи : на 1 оборот заготовки - Sо, мм/об ; скорость движения подачи - Sо, мм/мин.

Между Sо и Sм существует математическая связь: Sм = Sо * n, где

n - частота вращения заготовки, мин-1 .

Сделай паузу, подумай!

3) Скорость резания V, м/мин - относительная скорость взаимного перемещения заготовки и инструмента (Рис.11).

Рис.11.К определению скорости резания при точении

®® ® ®

V = Vвр + Vs ; Vвр - линейная скорость вращательного движения заготовки

®

(скорость главного движения резания) ; Vs - линейная скорость движения подачи.

®

Скорость резания V направлена по касательной к поверхности резания и приведе-

на к вершине резца. ® ® ®

Так как при точении ½Vвр ½>> ½Vs ½, то значение ½Vs ½ не учитывают. Тогда скорость резания может подсчитана по формуле:

V = Vвр = p* D*n/1000 [м/мин]; D - диаметр заготовки , мм ;

n - частота вращения заготовки, мин -1. 4) Геометрия и размеры слоя металла, срезаемого резцом.

Поток стружки, действующий на переднюю поверхность резца в процессе точе-

ния определяет интенсивность сил резания и тепловыделения. Характеристикой этого дей-

ствия принято считать площадь f сечения металла, срезаемого резцом за один оборот заготовки (Рис.12).

Рис.12. Геометрия и размеры слоя металла, срезаемого резцом:

b - ширина среза - расстояние между обработанной и обрабатываемой поверхностями, измеренное вдоль главного режущего лезвия;

a - толщина среза - кратчайшее расстояние между двумя последовательными положениями резца за один оборот заготовки.

Если γ |

= 0, то a = S0 sin ϕ ; |

λ = 0, то b = t/ sin ϕ . |

Тогда |

f = a* b = S0* t (мм2) - номинальная площадь среза. |

|

fфакт = f - fH ; fH - площадь ечения остаточного гребешка, высотой H.

Производительность обработки можно оценить объемом металла, срезаемого в минуту : Vоб = f * V = S* t* V (мм3/мин).

Свободное и несвободное резание

Свободным называется такое резание, при котором в работе участвует только одно (главное) режущее лезвие (Рис.13а,б). При большем числе лезвий - резание считается несвободным (Рис.13в).

а) |

б) |

в) |

Рис.13. Свободное и несвободное резание |

|

|

Несвободное резание сопровождается пересечением направлений стекания стружки, что приводит к дополнительному теплообразованию, наклепу, ухудшению качества обработанной поверхности.

Для коварного вопроса преподавателю

Основное технологическое время

Основное технологическое время входит в состав штучного времени Тшт, которое в первом приближении определяется из соотношения:

Тшт = То + Т в + Т обсл ,

где

То - основное технологическое время, в течение которого происходит непосредственная обработка детали;

Т в - вспомогательное время - время на установку, снятие и закрепление детали, включение станка и другие переходы;

Тобсл - время на обслуживание - время на уход за станком, короткий отдых . Основное технологическое время может быть машинным, машинно-ручным или

ручным.

Определение основного (машинного) времени при продольном и поперечном точении основано на определении пути L, пройденном резцом в ходе обработки, и скорости движения подачи Sм:

То = L / Sм = L / (n* S0).

Для личных заметок

При продольном точении (Рис.14) L = l + x + y ; x = t ctg ϕ ; y = 1...2 мм.

Рис.14. К определению То при продольном точении

Для заметок по делу

При поперечном точении (Рис.15) L = D/2 + y ; y = 1...2 мм.

Рис.15. К определению То при поперечном точении

Для личных заметок

|

|

Вопросы к разделу |

|

|

1 уровень |

2 уровень |

3 уровень |

1. |

Устройство резца |

1. Для чего необходимо знать |

1. Для чего необходимо |

|

|

геометрию резца? |

изучать теорию резания? |

2. Назначение углов резания |

2. С какой целью производят за- |

|

|

|

|

точку резца по углам в главной |

|

|

|

секущей плоскости? |

|

3. |

Как правильно установить |

3. Для чего необходимо знать па- |

|

резец? |

раметры сечения среза? |

|

|

4.Что относят к элементам режимов резания?

5.Как определить То при то-

чении?

Это самый сложный раздел, ему необходимо уделить должное внима-

ние.

Лекция 2

Иструментальные материалы

Требования, предъявляемые к инструментальным материалам:

1)Твердость .

2)Прочность.

3)Износостойкость (способность сопротивляться истиранию).

4)Теплостойкость (способность сохранять режущие свойства при высокой темпе-

ратуре).

5) Теплопроводность (способность материала эффективно отводить тепло из зоны

обработки).

6)Технологичность (простота получения и обработки).

I.Углеродистые инструментальные стали

Примеры: Сталь У10, У12, У13А.