Размерный анализ

.pdf

6 . Р ЕШЕН ИЕ Т ЕХ НО Л ОГ ИЧЕ С К ИХ З АД АЧ Р АЗМЕР Н О ГО АН АЛ ИЗ А

|

|

6.5.1.2. Пример 2 |

|

||

|

|

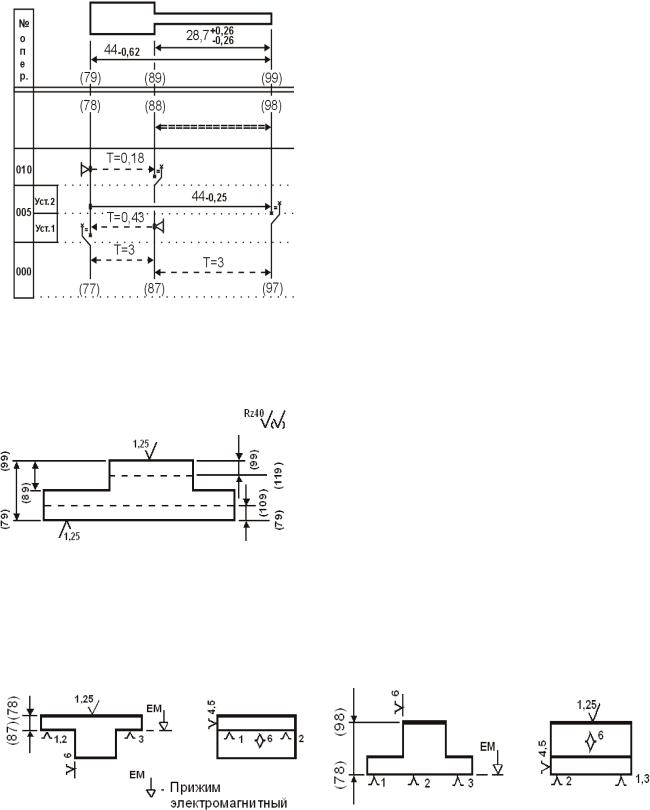

6.5.1.2.1. Вариант 1 |

|

||

|

|

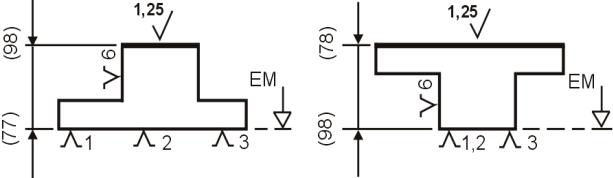

На рис. 6.104 приведен эскиз опоры, |

|||

|

|

размеры которой аналогичны |

опоре |

||

|

|

(см. рис. 6.92, с. 251), но техническими |

|||

|

|

требованиями предусмотрены два перехода |

|||

|

|

термической операции 025 с последующим |

|||

|

|

шлифованием |

поверхностей (79) |

и (99) |

|

|

|

на операциях 030 и 035 до шероховатости |

|||

|

|

Ra=1,25 мкм. |

|

|

|

|

|

Технические требования: |

|

||

|

|

1. Заготовка – поковка (сталь ХГН2ТА); |

|||

|

|

2. Цементировать поверхности (79) и |

|||

|

|

(99) на 0,3 мм не менее; |

|

||

Рис. 6.103. Второй вариант схемы 3 |

3. На поверхностях (79) и (99) микро- |

||||

трещины не допускаются. |

|

||||

|

|

|

|||

Заготовка – поковка. В качестве эскиза может быть использован рис. 6.102. |

|||||

Точность размеров Т=1,2 мм (во=+0,8, но=–0,4). |

|

|

|||

|

|

В этом примере используется тот же план |

|||

|

|

обработки с операционными эскизами рис. |

|||

|

|

6.94…6.97 (см. с. 252 и 253). Эскизы двух |

|||

|

|

дополнительных |

шлифовальных операций |

||

|

|

030 и 035 построены на рис. 6.105 и 6.106. |

|||

|

|

Заготовки на операциях шлифования бази- |

|||

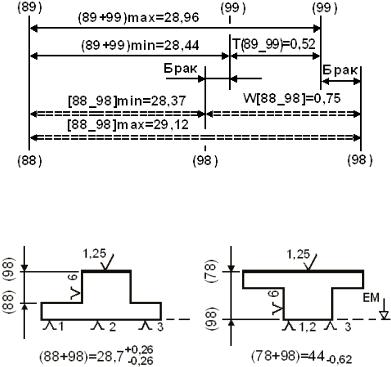

(79+99)=44 0,62 ; (89+99)=28,7 |

0,26 |

руются на магнитной плите. Размеры выпол- |

|||

няются с экономической точностью опера- |

|||||

|

|

||||

Рис. 6.104. Эскиз опоры |

|

ции чернового шлифования по 11 квалитету. |

|||

|

|

Операция 030. Ориентировочному зна- |

|||

чению номинального размера 15…16 мм соответствует допуск Т=0,11 мм. Величина нижнего предельного отклонения: но=–0,11.

Рис. 6.105. Операция 030 |

Рис. 6.106. Операция 035 |

|

Кначалу главы

Коглавлению

261

6 . Р ЕШЕН ИЕ Т ЕХ НО Л ОГ ИЧЕ С К ИХ З АД АЧ Р АЗМЕР Н О ГО АН АЛ ИЗ А

Операция 035. Окончательный технологический размер (78+98) выполняется по 11 квалитету. Допуск Т=0,16 мм. Отклонение но=–0,16 мм.

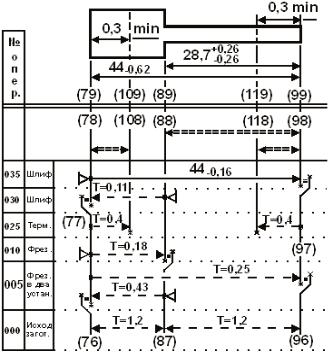

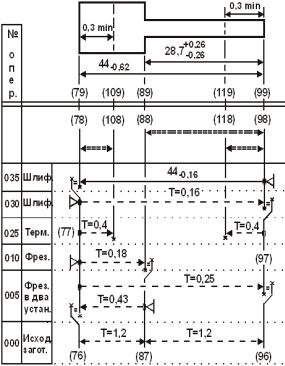

Размерные схемы 2 и 1 для примера 2 не имеют отличий от схем рис. 6.99 и 6.101 (см. с. 254 и 257), постро-

енных и рассчитанных в примере 1. Термическая и шлифовальные операции примера 2 дополняют лишь схему 3, которая построена на рис. 6.107. Номера поверхностей в этой схеме не будут совпадать с номерами поверхностей по операционным эскизам рис. 6.94…6.97 (см. с. 252 и 253).

При анализе рис. 6.107 видно, что в схеме отсутствуют окончательные

Рис. 6.107. Размерная схема 3 размеры: глубин насыщения

(78+108), (118+98) и размера (88+98).

Эти звенья перешли в группу замыкающих: [78=108], [118=98] и [88=98]. Исходный допуск

Т(89_99)=0,52 мм Поле рассеяния w[88_98] равно:

1.[88=98]=44 0,16 –(78–88) 0,11; w[88_98]=0,16+0,11=0,27 мм

именьше поля допуска Т(89_99) исходного размера.

Уравнение 1 может быть использовано для нахождения промежуточного технологического размера – определяемого звена (78–88). Исходная глубина слоя цементации на поверхностях (79) и (99) не ограничена со стороны наибольшего предельного значения. Отсутствие ограничения по полям допуска Т(79_109) и Т(119_99) исходных звеньев не исключает дальнейшего анализа величин полей рассеяния w[78_108] и w[118_98] замыкающих звеньев. Их уравнения и расчетные величины имеют вид:

2. [78=108]=+(77–108) 0,4 –(77–88) 0,18 +(78–88) 0,11, w[78_108]=0,4+0,18+0,11=0,69 мм;

3. [118=98]=+ 44 0,16 –(78–88) 0,11+(77–88) 0,18 –(77–97) 0,25 +(118–97) 0,4 , w[118_98]=0,16+0,11+0,18+0,25+0,4=1,1 мм.

Из уравнения 2 и 3 определяются два технологических размера глубин слоев цементации (77+108) и (118+97) на термическую операцию 025.

Кначалу главы

Коглавлению

262

6 . Р ЕШЕН ИЕ Т ЕХ НО Л ОГ ИЧЕ С К ИХ З АД АЧ Р АЗМЕР Н О ГО АН АЛ ИЗ А

Втехнологическую карту проставляется больший из рассчитанных размеров, который получен из уравнения с наибольшим полем рассеяния замыкающего звена. В нашем случае это уравнение 2 с пятью составляющими звеньями. С уменьшением количества звеньев в размерной цепи снижается трудоемкость термической операции. Оставшиеся замыкающие звенья это припуски на механическую обработку.

Особое внимание следует обращать на операции шлифования, где увеличенные колебания припусков (поля рассеяния на замыкающие звенья-припуски) резко повышают трудоемкость операций и могут серьезно влияют на качество изделия.

Вразмерной схеме рис. 6.107 из двух припусков на операциях шлифования наибольшее колебание у замыкающего звена [98=97]:

[98=97]=+(77–97) 0,25 –(77–88) 0,18 +(78–88) 0,11–44 0,16 , w[98_97]=0,25+0,18+0,11+0,16=0,7 мм

В этом варианте технологического процесса у всех размеров проставлены экономические точности.

Единственная возможность уменьшить большие колебания полей рассеяния припуска [98=97] и слоя цементации [118=98] на поверхности (98) это изменение порядка выполнения технологических переходов и операций или смена баз.

6.5.1.2.2. Вариант 2

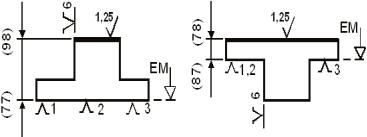

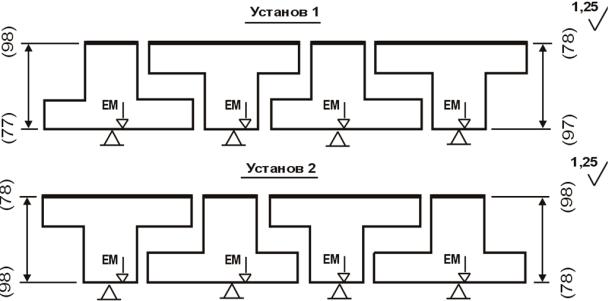

На рис. 6.108 и 6.109 даны эскизы шлифовальных операций, а на рис. 6.110 построена размерная схема с учетом этих операций.

|

|

В этом варианте технологи- |

|||

|

|

ческого |

процесса |

отсутствуют |

|

|

|

окончательные размеры. Ни од- |

|||

|

|

ного |

исходного |

чертежного |

|

|

|

размера нет в размерной схеме |

|||

|

|

рис. 6.110, с. 264. |

|

||

Рис. 6.108. |

Рис. 6.109. |

Все четыре исходных разме- |

|||

ра перешли в группу замыкаю- |

|||||

Операция 030 |

Операция 035 |

||||

|

|

|

|||

щих.

Уравнения замыкающих размеров-звеньев и звеньев-припусков при шлифовании имеют вид:

1. [78=98]=+(77–98) 0,16 –(77–88) 0,18 +(78–88) 0,11,

Т(79_99)=0,62 больше w[78_98]=0,16+0,18+0,11=0,45 мм;

2. [88=98]=+(77–98) 0,16 –(77–88) 0,18 ,

Т(89_99)=0,52 больше w[88_98]=0,16+0,18=0,34 мм;

Кначалу главы

Коглавлению

263

6 . Р ЕШЕН ИЕ Т ЕХ НО Л ОГ ИЧЕ С К ИХ З АД АЧ Р АЗМЕР Н О ГО АН АЛ ИЗ А

3. [78=108]=+(77–108) 0,4 –(77–88) 0,18 +(78–88) 0,11, w[78_108]=0,4+0,18+0,11=0,69 мм;

4. [118=98]=+(77–98) 0,16 –(77–97) 0,25 +(118–97) 0,4 , w[118_98]=0,16+0,25+0,4=0,81 мм;

5.[77=78]=–(78–88) 0,11+(77–88) 0,18 , w[77_78]=0,11+0,18=0,29;

6.[98=97]=+(77–97) 0,25 –(77–98) 0,16 , w[98_97]=0,25+0,16=0,41.

Вварианте 2 технологического процесса все исходные размеры должны быть сформированы за счет промежуточных звеньев.

|

Поле рассеяния на слой цемента- |

|||||

|

ции [118=98] |

сократилось |

с 1,1 |

|||

|

до 0,81 |

мм, |

замыкающего |

звена- |

||

|

припуска [98=97] на операции шли- |

|||||

|

фования – с 0,7 мм до 0,41 мм. Раз- |

|||||

|

мерная схема в варианте 2 не имеет |

|||||

|

недостатков, но операции шлифова- |

|||||

|

ния (см. рис. 6.108 и 6.109, с. 263) вы- |

|||||

|

полняются от фрезерованных поверх- |

|||||

|

ностей. |

|

|

|

|

|

|

Причем на операции 035 заго- |

|||||

|

товка базируется на сочетании раз- |

|||||

|

новысоких |

поверхностей. |

Поэтому |

|||

|

исходные |

размеры изделия |

будут |

|||

|

получены в пределах заданных до- |

|||||

|

пусков, а вот обеспечить жесткий |

|||||

Рис. 6.110. Размерная схема 3. Вариант 2 |

допуск |

параллельности |

поверхно- |

|||

стей (78) и (98) практически трудно. Вариант 2 не может быть рекомендован в действующее производство.

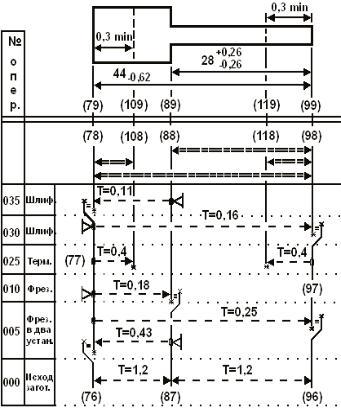

6.5.1.2.3. Вариант 3

Жесткий допуск параллельности может получить только в том случае, если базирование на шлифовальной операции 035 будет выполняться на прошлифованную поверхность с предшествующей операции 030.

В третьем варианте технологического процесса порядок выполнения операций 030 и 035 шлифования остается прежним (см. вариант 2, рис. 6.108 и 6.109, с. 263), но на операции 035 за базу принимается прошлифованная поверхность (98). В этом случае отсутствует сочетание базовых поверхностей.

Кначалу главы

Коглавлению

264

6 . Р ЕШЕН ИЕ Т ЕХ НО Л ОГ ИЧЕ С К ИХ З АД АЧ Р АЗМЕР Н О ГО АН АЛ ИЗ А

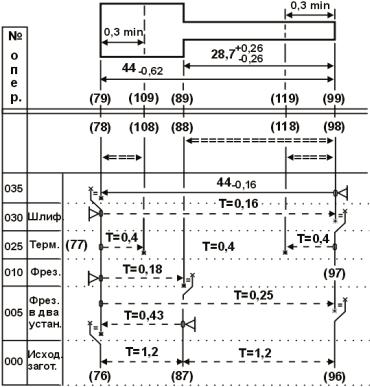

Для нового варианта эскизы операций шлифования помещены на рис. 6.111 и 6.112, а размерная схема построена на рис. 6.113, с. 266.

Рис. 6.111. Операция 030 |

Рис. 6.112. Операция 035 |

Уравнения размерных цепей:

1. [78=108]=+(77–108) 0,4 –(77–98) 0,16 +44 0,16 , w[78_108]=0,4+0,16+0,16=0,72 мм;

2. [118=98]=+(77–98) 0,16 –(77–97) 0,25 +(118–97) 0,4 , w[118_98]=0,16+0,25+0,4=0,81 мм;

3. [88=98]=+(77–98) 0,16 –(77–88) 0,18 ,

Т(89_99)=0,52 больше w[88_98]=0,16+0,18=0,34 мм;

4.[77=78]=–44 0,16 +(77–98) 0,16 ; w[77_78]=0,32 мм;

5.[98=97]=+(77–97) 0,25 –(77–98) 0,16 ; w[98_79]=0,41 мм;

6.[88=87]=+(77–87) 0,43 –(77–88) 0,18 ; w[88_87]=0,61 мм;

7.[76=77]=–(77–87) 0,43 +(76–87) 00,,84 ; w[76_77]=1,63 мм;

8.[97=96]=+(87–96) 00,,84 +(77–87) 0,43 –(77–97) 0,25 ; w[97_96]=1,88 мм.

Кначалу главы

Коглавлению

265

6 . Р ЕШЕН ИЕ Т ЕХ НО Л ОГ ИЧЕ С К ИХ З АД АЧ Р АЗМЕР Н О ГО АН АЛ ИЗ А

Для решения уравнений 3 необходимо определить все значения минимально необходимых припусков на операции фрезерования и шлифования. Минимальные припуски для операций фрезерования остаются неизменными и равными 1,6 мм. Для удаления следов от фрезерных операций и переходов, необходимо в операциях шлифования предусмотреть припуск, включающий предшествующую шероховатость фрезерованных поверхностей Rz=40 мкм и возможный дефектный слой Df=40 мкм (см. приложение 6.1). Все минимально необходимые припуски равны:

[77_78]min=[98_97]min=

=0,04+0,04=0,08 мм;

Рис. 6.113. Размерная схема. Вариант 3

[88_87]min=[97_96]min=[76_77]min==0,6+1,0=1,6 мм

Из восьми уравнений только в четвертом одно определяемое составляющее звено но (77–98). С этого уравнения и следует начинать расчеты всех промежуточных определяемых размеров технологического процесса. Номинальные значения замыкающих звеньев-припусков рассчитываются с учетом координат середин полей рассеяния.

Решение четвертого уравнения:

[77_78]ном=[77_78]min+w[77_78]/2– w[77_78]=0,08+0,32/2–(+0,08–0,08)=0,24 мм; 0,24=–44+(77–98); (77+98)=44,24. Принимаем (77+98)=44,24 0,16 мм.

Решение третьего уравнения:

[88_98]ном=[88 98]ср– w[88_98]=28,7–(–0,08+0,09)=28,69 мм; 28,69=+44,24–(77–88); (77+88)=15,55. Принимаем (77+88)=15,55 0,18 мм.

Решение пятого уравнения:

[98_97]ном=[98_97]min+w[98_97]/2– w[98_97]=0,08+0,41/2–(–0,125+0,08)=0,33 мм; 0,33=+(77–97)–44,24; (77+97)=44,57. Принимаем (77+97)=44,57 0,25 мм.

Решение первого уравнения: [78_108]ном=[78_108]min+w[78_108]/2– w[78_108]=

=0,3+0,72/2–(+0,2+0,08–0,08)=0,46; 0,46=+(77–108)–44,24+44; (77+108)=0,7 мм. Принимаем (77+108)=0,7 0,4 мм.

Кначалу главы

Коглавлению

266

6 . Р ЕШЕН ИЕ Т ЕХ НО Л ОГ ИЧЕ С К ИХ З АД АЧ Р АЗМЕР Н О ГО АН АЛ ИЗ А

Решение второго уравнения:

[118_8]ном=[118_8]min+w[118_8]/2– w[11898]=0,3+0,81/2–(–0,08+0,125+0,2)=0,46; 0,46=+44,24–44,57+(118–97); (118+97)=0,79. Принимаем (118+97)=0,8 0,4 мм.

Решение шестого уравнения:

[88_87]ном=[88_87]min+w[88_87]/2– w[88_87]=1,6+0,61/2–(–0,215+0,09)=2,03 мм;

2,03=+(77–87)–15,55; (77+87)=17,58. Принимаем (77+87)=17,6 0,43 мм.

Решение седьмого уравнения:

[76_77]ном=[76_77]min+w[76_77]/2– w[76_77]=1,6+1,63/2–(+0,215+0,2)=2,0 мм;

2,0=+17,6–(76–87); (76+87)=19,6. Принимаем (76+87)=19,6 00,,84 .

Решение восьмого уравнения:

[97_96]ном=[97_96]min+w[97_96]/2– w[97_96]=1,6+1,88/2–(+0,2–0,215+0,125)=2,43;

2,43=+(87–96)+17,6–44,57; (87+96)=29,4. Принимаем (87+96)=29,4 0,8 мм.

0,4

Окончательные результаты расчета сведены в табл. 6.5.4.

|

|

|

|

|

|

|

|

|

Таблица 6.5.4 |

|

|

|

|

Результаты расчета размерной схемы. Вариант 3 |

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

Г |

Код |

|

Размерная информация |

|

|

Запасы предель- |

||||

р |

|

|

|

ных значений |

||||||

левой и |

|

|

|

|

|

|

||||

у |

номи- |

|

|

|

|

|

|

|

||

правой по- |

миним. |

максим. |

среднее |

полу- |

|

|

|

|||

п |

нальное |

|

ниж- |

|

||||||

верхн. зве- |

знач. или |

знач. или |

значе- |

коле- |

|

верхний |

||||

п |

значе- |

|

ний |

|||||||

на |

верх. отк. |

нижн. отк |

ние |

бание |

|

|

||||

а |

ние |

|

|

|

||||||

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

= |

78 |

108 |

|

0,300 |

1,020 |

0,660 |

0,360 |

|

0,000 |

|

= |

118 |

98 |

|

0,310 |

1,120 |

0,765 |

0,405 |

|

0,010 |

|

= |

88 |

98 |

28,700 |

0,170 |

–0,170 |

28,700 |

0,170 |

|

0,090 |

0,090 |

= |

77 |

78 |

|

0,080 |

0,410 |

0,250 |

0,160 |

|

0,000 |

|

+ |

77 |

98 |

44,240 |

0,000 |

–0,160 |

44,170 |

0,080 |

|

|

|

= |

98 |

97 |

|

0,080 |

0,500 |

0,295 |

0,205 |

|

0,000 |

|

+ |

77 |

108 |

0,700 |

0,400 |

0,000 |

1,000 |

0,200 |

|

|

|

+ |

118 |

97 |

0,800 |

0,400 |

0,000 |

1,100 |

0,200 |

|

|

|

+ |

77 |

88 |

15,550 |

0,000 |

–0,180 |

15,460 |

0,090 |

|

|

|

= |

88 |

87 |

|

1,620 |

2,230 |

1,925 |

0,305 |

|

0,020 |

|

+ |

77 |

97 |

44,570 |

0,000 |

–0,250 |

44,445 |

0,125 |

|

|

|

= |

97 |

96 |

|

1,600 |

3,480 |

2,540 |

0,940 |

|

0,000 |

|

= |

76 |

77 |

|

1,600 |

3,230 |

2,415 |

0,815 |

|

0,000 |

|

+ |

77 |

87 |

17,600 |

0,000 |

–0,430 |

17,385 |

0,215 |

|

|

|

+ |

76 |

87 |

19,600 |

0,800 |

–0,400 |

19,900 |

0,600 |

|

|

|

= |

87 |

96 |

29,400 |

0,800 |

–0,400 |

29,700 |

0,600 |

|

|

|

Кначалу главы

Коглавлению

267

6 . Р ЕШЕН ИЕ Т ЕХ НО Л ОГ ИЧЕ С К ИХ З АД АЧ Р АЗМЕР Н О ГО АН АЛ ИЗ А

Выбирается глубина термического насыщения: (118+97)=0,8…1,2 мм. Принятый порядок выполнения технологических операций обеспечит требуе-

мое качество изделия. Нарушение технологической дисциплины может привести к неожиданным результатам.

Например. Две операции шлифования 030 и 035 можно совместить в одну на плоскошлифовальном станке с горизонтальным или вертикальным расположением шпинделя.

6.5.1.2.4. Вариант 4

Две операции шлифования 030 и 035 совмещены в одну с двумя установами. В первом установе на прямоугольном или круглом столе с магнитной плитой загружается партия заготовок, которые базируются по поверхностям (77) для обработки поверхности (97) до (98) в промежуточный размер (77+98). Во втором установе заготовки переворачиваются на окончательно обработанную поверхность (98). Шлифуются поверхности (77) до (78) в окончательный размер (78+98).

Рис. 6.114. Операция 030

Кначалу главы

Коглавлению

268

6 . Р ЕШЕН ИЕ Т ЕХ НО Л ОГ ИЧЕ С К ИХ З АД АЧ Р АЗМЕР Н О ГО АН АЛ ИЗ А

|

Если для увеличения коли- |

||

|

чества заготовок на рабочей по- |

||

|

верхности стола (магнитной |

||

|

плите) осуществить смешанную |

||

|

схему |

базирования |

по рис. |

|

6.114, то технологические раз- |

||

|

меры начинают формироваться |

||

|

по двум размерным схемам: |

||

|

вариант 3 (см. рис. 6.113, с. 266); |

||

|

вариант 4 (см. рис. 6.115). |

||

|

В смешанной схеме базиро- |

||

|

вания за первый установ в один |

||

|

известный размер выполняются |

||

|

два самостоятельных звена: |

||

|

|

(77+98)=(78+97)= |

|

|

|

=44,24 0,16 |

мм, |

|

за второй – один окончательный |

||

Рис. 6.115. Размерная схема 3. Вариант 4 |

размер |

(78+98)=44 0,16 мм. |

|

В схеме варианта 4 (см. рис. 6.115) с помощью известных составляющих размеров формируются параметры замыкающих звеньев. Многие из них остаются прежними, но невыполняемый размер [88#98] изменит свои предельные значения.

Расчет значений замыкающих звеньев процесса (при известных составляющих) и оценку значений в сравнении с исходными чертежными размерами называют размерным анализом действующего технологического процесса. Предельные значения исходного звена:

(89+99)=28,44…28,96 мм; Т(89_99)=0,52 мм.

Расчетные значения звена [88#98] из размерной схемы 3 варианта 4

по рис. 6.115:

[88#98]=44 0,16 –44,24 0,16 +44,57 0,25 –15,55 0,18 =28,78 0,34 ,

0,41

[88#98]=28,37…29,12; w[88_98]=0,75 мм.

Поле рассеяния w[88_98]=0,75 превосходит поле допуска Т(89_99)=0,52 мм. Запасы по наименьшему и наибольшему предельным значениям отрицательные и равны

Зап по min=[88_98]min–(89_99)min=28,37–28,44=–0,07 мм; Зап по max=(89_99)max–[88_98]max=29,12–28,96=–0,16 мм

Изображения исходного и замыкающего звеньев построены на рис. 6.116. Отрицательные запасы выделены зонами брака.

Кначалу главы

Коглавлению

269

6 . Р ЕШЕН ИЕ Т ЕХ НО Л ОГ ИЧЕ С К ИХ З АД АЧ Р АЗМЕР Н О ГО АН АЛ ИЗ А

|

6.5.1.2.5. Упражнение |

|

|

||||

|

Анализ вариантов данного |

||||||

|

примера |

показывает большие |

|||||

|

возможности выбора последо- |

||||||

|

вательности операций и тех- |

||||||

|

нологических переходов в за- |

||||||

|

висимости |

от производствен- |

|||||

|

ной программы, |

имеющегося |

|||||

Рис. 6.116. Исходный и замыкающий размеры |

оборудования, инструмента |

и |

|||||

других факторов. В единич- |

|||||||

|

|||||||

|

ном производстве на универ- |

||||||

|

сальном |

оборудовании |

мето- |

||||

|

дом пробных проходов можно |

||||||

|

непосредственно |

выполнить |

|||||

|

линейный размер (88+98). |

|

|||||

|

Его |

можно |

получить |

и |

|||

|

на настроенном станке при за- |

||||||

|

креплении |

заготовки |

снизу |

||||

Рис. 6.117. Операция 030 Рис. 6.118. Операция 035 вверх до соприкосновения сочетания базовых поверхностей с опорой приспособления. Для подобного варианта технологического процесса

исходный размер (89+99) будет получен на операции 030, а размер (79+99) – на операции 035.

Эскизы операций шлифования показаны на рис. 6.117 и 6.118.

Если операции будут выполняться методом пробных проходов, то рабочий прекратит процесс обработки сразу же после достижения наибольших предельных значений выполняемых размеров, что уменьшает штучное время при большом допуске выполняемого размера.

При работе на настроенном станке выполняемые размеры с большим допуском участвуют в суммировании погрешностей припуска на обработку, это сказывается на снижении производительности финишных операций.

Построить размерную схему варианта 5.

Рассчитать все промежуточные определяемые размеры. Размерная схема построена на рис. 6.119 (см. с. 478). Результаты расчета в табл. 6.5.5 (см. с. 479).

Ответ на с. 478 и 479.

6.5.1.3. Пример 3 6.5.1.3.1. Вариант 1

Рассматривается случай ограничения слоя цементации двумя предельными значениями. В эскизе опоры рис. 6.104 (см. с. 261) изменится второй пункт технических требований. Его новая редакция:

Кначалу главы

Коглавлению

270