Качество продукции, чрезвычайно многообразно и противоречиво, имеет физическую и техническую сущность (вещество природы, которому в результате производства приданы некоторые технические свойства).

Оперативность процесса реагирования на изменение требований рынка и создание продукта, удовлетворяющего требованиям потребителя, возможна только тогда, когда в этом процессе активно и осознанно принимают участие все заинтересованные лица, причем как со стороны потребителя, так и производителя, ясно представляющие цели и пути их осуществления на взаимовыгодных условиях. Этой обоюдной выгоде способствует Всеобщее Управление качеством (Total Quality Management – TQM)– принципиально новый подход к управлению любой организацией, нацеленной на качество, основанный на участии всех ее членов и направленный на достижение долгосрочного успеха через удовлетворение требований потребителя и выгоды изготовителя и общества.

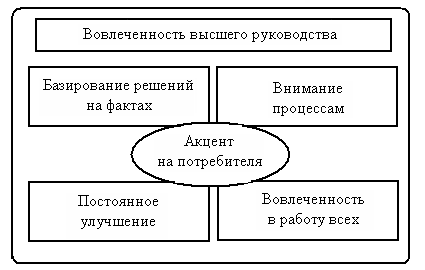

Базовая стратегия TQM представлена на рис. 1

Рис. 1. Важнейшие элементы TQM, обеспечивающие успех стратегии качества

Базовая концепция управления процессами организации, работающей в условиях TQM – это «… влияние на процесс, а не на результат процесса»; следовательно, главным фактором является - профилактика, а не исправление допущенных ошибок.

Любой процесс имеет определенный вход (материал, а шире вещество, энергия и информация) и выход (различного вида продукция и услуги). Если в процессе преобразования входа в выход контролировать этапы преобразования, сравнивая измеренные значения параметров качества с требованиями спецификации, то в случае их несоответствия с помощью обратной связи можно скорректировать ход выполнения операции, например технологической операции лесопиления, как это показано на рис. 2.

Рис. 1.2. Система контроля и корректировки операций

В связи с этим необходим постоянный менеджмент всех процессов, приводящих к улучшению качества выходного продукта; непрерывное улучшение - один из элементов успеха стратегии качества даже при ухудшении качества древесного сырья и средств производства.

Развитию теории TQM предшествовали работы многих ученых; основоположниками теории являются специалисты в области математической статистики, экономики, социологии, психологии и дрОсновой для развития TQM послужило развитие науки в основном в следующих направлениях:

Научный менеджмент (1900-1930 гг.) – основоположник Тейлор (Taylor) Фредерик Уинслоу (1856-1915 гг.) – «отец научного менеджмента». Его система научной организации труда включала ряд основных положений: научные основания производства, научный подбор кадров, обучение и тренировка, организация взаимодействия между управляющими и рабочими.

Были введены конкретные требования по научному изучению элементов производственного процесса, точное измерение этих элементов по времени и по затрате сил и энергии.

Ф. Тейлор предложил систему управления качеством, основанную на допусках, проходных и непроходных калибрах, разнообразную систему форм и методов воздействия на качество продукции.

Применение с 1920 г. в США статистических методов для измерения и контроля качества (основоположник развития статистического подхода – В. Стюарт) способствовало улучшению качества выпускаемых продуктов, быстрому устранению технических неполадок и сбоев в производственном процессе.

Человеческие ресурсы, бихевиористские (поведенческие) науки (1930-1960 гг.). Основоположники – Маслоу А., Мак-Грегор и др.

А.Маслоу, развивая теорию управления качеством с акцентом на удовлетворение потребностей, ранжирует их в иерархическую последовательность, создавая модель, способную изменяться в зависимости от конкретного человека и условий его окружающих: «физиологические, потребности в безопасности, в общении, признании уважения и самореализации, что позволяет стимулировать эффективность работы каждого». Мак-Грегор предложил теории «Х» и «Y»; первая – более негативная, а позитивная «теория Y» на основе желания человека работать, изобретать, замечать связь между явлениями, творчески мыслить.

Обе теории, дополняя друг друга, представляют собой две противоположные формы управления организацией, базирующиеся на системных подходах, дающих возможность изменить систему управления предприятием.

Системный подход (1960-1970 гг.) - сеть взаимосвязанных элементов внутри рассматриваемого объекта (компания с составляющими: технология, окружающая среда, сектор рынка, культура и мастерство). Основатель –

создатель «общей теории систем», основной концепцией является разработка математического аппарата описания разных типов систем, «.. прикладная теория систем – это технология обеспечения системного подхода к сложным системам».

Taguchi G. предложил метод статистического планирования эксперимента при планировании технологического процесса.

Филипп Кросби, уверенный, что уровень дефектов высок, развил концепцию «нулевых дефектов».

Результаты работ Рональда Фишера – «отца статистики» в области планирования эксперимента и дисперсионного анализа - послужили основой для разработки Вальтером Шухартом - «отцом менеджмента качества» концепции статистического управления процессами (SPC).

Э. Деминг, развивая

концепцию В. Шухарта [8], о непрерывном

(процессном) улучшении качества, ввел

в практику производственного менеджмента

использование цикла PDCA: планирование

(Plan)

выполнение, реализация (Do)

выполнение, реализация (Do)

проверка (Check)

проверка (Check)

действие (Action), который чаще называют

циклом Деминга или унифицированной

методологией непрерывного совершенствования.

действие (Action), который чаще называют

циклом Деминга или унифицированной

методологией непрерывного совершенствования.

Являясь одним из основоположников системного подхода, он с 1950г. начал развивать учение о системе углубленных знаний.

Появление термина «обеспечение качества» обязано Дж.Д. Эдвардсу, которое последовало за статистическим контролем качества. Тотальный контроль качества получил бурное развитие с начала 40-х годов ХХ века и способствовал распространению процесса обеспечения качества на инженерные разработки, торговлю и продукцию вплоть до начала ее использования заказчиком . А. Фейгенбаум, доказывая в своих работах, что качество - ключ к успеху компании, как на национальном, так и на мировом рынках, обосновал систему всестороннего управления качеством продукции (СВУК), объектом которой является весь жизненный цикл изделия: процесс разработки нового продукта; поступающего сырья; процесс производства; используемые управленческие и производственные технологии. Основная идея его концепции совершенствования качества - определение уровня качества на ранней стадии производственного процесса, вместо проведения разового контроля качества готового продукта на заключительной стадии производства

А. Фейгенбаум рассматривал контроль как управленческий инструмент, предполагающий последовательное выполнение следующих действий:

-

установление стандартов качества;

-

оценка соответствия объекта контроля принятым стандартам;

-

система действий в случае несоответствия принятым стандартам;

-

планирование совершенствования стандартов.

Всеобщее Управление качеством (ВУК) (1890-1990 гг. Деминг, Кросби, Джуран, Исикава и др.)

Теоретизируя, Э. Деминг сформулировал ряд "прагматических аксиом":

- «любая деятельность может рассматриваться как технологический процесс и поэтому может быть улучшена»;

- «производство должно рассматриваться как система, находящаяся в стабильном или нестабильном состоянии»;

- «высшее руководство предприятия должно во всех случаях принимать на себя ответственность за его деятельность».

Из этих аксиом Э. Деминг выводит 14 частных принципов, которые принесли ему мировую известность:

-

Сделать постоянной целью улучшение качества продукции и услуг (не эпизодически, а непрерывно и планомерно);

-

Принять новую философию (нельзя мирится с системой опозданий , ошибок, дефектностью материалов и несовершенством рабочей силы; необходимо менять стиль управления);

-

Прекратить зависимость от инспекции (на основе постоянной информации об уровне качества с применением статистических методов контроля на всех стадиях);

-

Прекратить практику заключения контрактов на основе низких цен;

-

Постоянно улучшать систему (планирования, производства и обслуживания; постоянное наблюдение за процессами производства с целью улучшения работы каждого участка);

-

Обучать на рабочем месте;

-

Учредить руководство (учреждение института руководства с целью оказания помощи персоналу в решении поставленных задач);

-

Искоренить страх (работник не должен бояться перемен в работе);

-

Устранить барьеры (между отделами и группами персонала, в особенности в областях исследования, проектирования и производства);

-

Избегать пустых лозунгов (не призывать к повышению качества, не учитывая способов его достижения, а учитывать то, что большинство дефектов возникло от существующей системы (заинтересованности, ответственности и др.);

-

Исключить цифровые квоты управления работой (перевести систему сдельной оплаты труда на работу как единая команда);

-

Дать возможность гордиться принадлежностью к компании;

-

Поощрять образование и совершенствование;

-

Вовлечь каждого в работу по преобразованию компании.

Еще одним представителем плеяды американских ученых, заложивших научные основы процессного управления производством и качеством продукции, является Джозеф М. Джуран. Объектами его исследований являются: технологии планирования и организации работ по управлению качеством.

В отличие от Э. Деминга, который основной акцент делал на статистические методы, у Дж. Джурана наблюдалась тенденция к абсолютной ориентации на заказчика. М. Джуран первым в 50 х годах 20 века заговорил о постоянном улучшении качества в теории всеобщего управления, которая включает три этапа обеспечения качества, получившие название «Трилогия Джурана»:

-

планирование качества (для удовлетворения требований стандартов);

-

контроль качества (для определения момента корректировки процесса);

-

улучшение качества (выбор путей совершенствования процесса).

Улучшение качества может быть двух типов:

|

крупное

единовременная кардинальная реорганизация процесса с крупными инвестициями с применениями принципиально новых технологий, например в Японии применена система Кайрио (KAIRYO) - при небольших усилиях, малого числа специалистов - большие инвестиции |

серия мелких но постоянных шагов эффективность отдельного шага мала, но большая серия повсеместных и постоянных улучшений дает эффект, соизмеримый с первым типом, но при значительно меньших затратах; такой подход японцы назвали Кайзен (KAIZEN) – при незначительных инвестициях, усилия всех при большом числе мелких шагов – что соответствует теории TQM |

«Отец японского качества» - основатель Системы общеорганизационного контроля качества – К. Ishikawa предложил овладеть навыками оценки уровня качества всему персоналу организации с применением каждым статистических методов оценки качества, подчеркивая, что каждая функция и каждый уровень организации должны участвовать в общеорганизационном процессе совершенствования: исследования, разработки, инжиниринга, производства.

Семь инструментов контроля качества»:

-

контрольные листы - для сбора статистических данных

-

графики Парето - для выделения приоритетов

-

диаграммы «причины и эффекта» - для определения причин отклонений от заданных свойств и значений параметров

-

расслоение - для разделения данных по категориям

-

гистограммы - для графического изображения отклонений (в последние годы бурно используются математические методы моделирования)

-

диаграммы разброса - для подтверждения взаимосвязи двух факторов в виде бинарных или иных отношений между свойствами

-

графики и диаграммы контроля Стюарта (в последние годы их получают и интерпретируют с помощью статистического моделирования).

Система общекорпоративного контроля качества К. Ishikawa имеет одну из отличительных черт – группы качества - «образование и измерение для всех» для обсуждения проблем, возникающих в оценке качества.

СМК

Требования системе менеджмента качества устанавливает ГОСТ Р ИСО 9001-2008 направленный на результативность системы менеджмента качества при выполнении требований потребителей.

Внедрение СМК это:

-

Эффективный метод управления качеством продукции и услуг с целью улучшения;

-

Повышение конкурентоспособности компании и достижение новых позиций в своей отрасли;

-

Преимущество при участии в тендерах, конкурсах и при распределении госзаказов;

-

Кредитование и страхование;

-

Рационализация бизнес процессов и сокращение издержек

-

Нормативно-техническая поддержка технологического и производственного процессов;

-

Оптимизация процессов управления и повышение производительности труда.

При построении

СМК нужно руководствоваться следующими

принципами менеджмента качества,

сформулированными в стандарте ISO 9000.

Ориентация

на потребителя.

Организации зависят от своих потребителей,

поэтому должны понимать их текущие и

будущие потребности, выполнять их

требования и стремиться превзойти их

ожидания.

Лидерство

руководителя.

Руководители обеспечивают единство

цели и направления деятельности

организации. Им следует создавать и

поддерживать внутреннюю среду, в

которой работники могут быть полностью

вовлечены в решение задач организации.

Вовлечение

работников.

Работники всех уровней составляют

основу организации, и их полное

вовлечение в работу компании дает

возможность ей с выгодой использовать

их способности.

Процессный

подход.

Желаемый результат достигается

эффективнее, когда деятельностью и

соответствующими ресурсами управляют

как процессом.

Системный

подход к менеджменту.

Выявление, понимание и управление

взаимосвязанными процессами как

системой содействуют результативности

и эффективности организации при

достижении ее целей.

Постоянное

улучшение.

Постоянное улучшение деятельности

организации в целом следует рассматривать

как ее неизменную цель.

Принятие

решений, основанное на фактах.

Эффективные решения основываются на

анализе данных и информации.

Взаимовыгодные

отношения с поставщиками.

Организация и ее поставщики взаимозависимы,

и взаимовыгодные отношения повышают

способность обеих сторон создавать

ценности.

Принципы построения смк

Выделяют 4 группы процессов

-

Процессы управленческой деятельности

-

Процессы обеспечения ресурсами (включая трудовые)

-

Процессы жизненного цикла продукции

-

Процессы корректировки (контроля и улучшения)

|

1 Процессы управленческой деятельности

|

2 Процессы обеспечения ресурсами

|

|

3. Процессы жизненного цикла продукции Планирование процессов жихненного циклва продукции Процессы связанные с анализом требований потребителя Проектирование и разработка Закупки Производство и обслуживание Управление устройствами для мониторинга и измероний |

4.Процессы корректировки (контроля и улучшения) Мониторинг и измерения Управление несоответствующей продукйией Анализ данных Улучшение системы мменеждмента качества Постоянное улучшение Корректирующие действия Предупреждающие действия |

Этапы построения СМК

Этап 1. Решение руководства

Руководитель должен принять решение о начале проекта, известить сотрудников компании, а также создать предпосылки для быстрого осуществления всех остальных этапов. Также следует сформулировать цели построения СМК, выделить на верхнем уровне процессы СМК, которые нужно контролировать, и критерии оценки их качества. Впоследствии цели СМК необходимо зафиксировать в документе под названием <Политика в области качества>, в котором также описываются принципы их достижения. Этот документ является основополагающим в системе нормативной документации СМК компании.

Этап 2. Обучение персонала

Для дальнейшей успешной работы СМК персонал компании должен изучить теорию менеджмента качества, стандарты ISO серии 9000, освоить теорию процессного подхода, а также основные требования к внедрению СМК. Обучение пользованию системой можно провести как с помощью консультантов, так и самостоятельно, если в компании есть сотрудник, имеющий опыт постановки СМК.

Этап 3. Формирование программы внедрения СМК

Внедрение СМК следует рассматривать как сложный и длительный проект (сроком до полутора-двух лет). Поэтому необходимо составить программу внедрения СМК, которая должна включать:

-

описание этапов внедрения;

-

список ответственных за каждый этап проекта.

-

бюджет внедрения СМК. В него включаются как расходы на сертификацию, так и оплата услуг консультантов в случае их привлечения, а также стоимость дальнейшего обучения персонала и стоимость отвлечения менеджмента от основной работы для ведения проекта.

-

процедуру оценки внедрения СМК. Указываются критерии, по которым руководство сможет определить, удалось ли достигнуть поставленных в начале проекта целей.

После составления программы можно приступать к непосредственной постановке СМК.