- •Дипломная работа

- •1 Обзор литературы

- •1.1 Классификация и назначения ферросплавов

- •1.2 Основные способы получения ферросплавов. Общие требования к их качеству

- •1.3 Алюминотермическое восстановление оксидов металлов. Характеристики алюминотермического процесса.

- •1.4 Некоторые аспекты проведения металлотермии

- •1.5 Самораспространяющийся высокотемпературный синтез как способ получения чистых металлов

- •1.6 Вольфрам, свойства вольфрама и его соединений, области применения

- •2 Экспериментальная часть

1.6 Вольфрам, свойства вольфрама и его соединений, области применения

Вольфрам в ряду расплавленных металлов отличается высокой стойкостью к коррозии. Например, при 600 °С скорость коррозии менее 0,25 мм/год в ртути, натрии, галлии, а в сплаве Bi-Pb-Sn (сплав Вуда) вольфрам не корродирует. С расплавленным висмутом, кальцием, медью вольфрам практически не взаимодействует, также устойчив в олове при 1680 °С. В жидком уране при 1100 °С вольфрам медленно растворяется в жидком уране [66,67-68]. Сплав вольфрама с железом (ферровольфрам) широко используют при легировании инструментальных, конструкционных и многих других сталей.

W и ферровольфрам (FeW) получают из руд и концентратов. Наиболее известные четыре из них: ферберит, гюбнерит, вольфрамит и шеелит (таблица 2), а также антуанит (Al2W2О9·H2O), тунгстенит (WS2), тунгстит [WO2(OH)2].

Содержание WО3 в рудах вольфрама в среднем 0,2–0,5 %, редко превышая 1%. Кроме вольфрама в состав руд входят минералы молибдена, меди, мышьяка, олова и других элементов [69].

Таблица 3 – Основные свойства минералов вольфрама

|

Минерал |

Химическая формула |

Массовое содержание, % |

ρ, г/ см3 |

Твердость по Моосу | |

|

WO3 |

W | ||||

|

Ферберит Гюбнерит Вольфрамит Шеелит |

FeWO4 MnWO4 [(Fe,Mn)WO4] CaWO4 |

76,3 76,6 76,5 80,6 |

60,5 60,7 60,6 63,9 |

7,5 7,1 7,1-7,5 5,8-6,2 |

5 5 5-5,5 5-5 |

Различными методами химической обработки можно довести шеелитовые концентраты до установленных кондицией. Например, для снижения содержания фосфора концентрат обрабатывают на холоду соляной кислотой. Одновременно с этим частично удаляют кальцит и доломит. Применяя обжиг с последующей обработкой кислотами и другие методы можно очистить концентрат от меди, мышьяка и висмута [11].

При обогащении руд различного типа вольфрам в кондиционные концентраты извлекают в пределах от 65 - 70 до 85 – 95 %.

В таблице 4 [69] приведен химический состав вольфрамовых концентратов.

Вольфрам в виде чистого металла и в виде сплавов широко применяется в современной технике, важные из которых – износостойкие и жаропрочные сплавы, легированные стали, твердые сплавы на основе карбида вольфрама [67-68].

Таблица 4 – Химический состав вольфрамовых концентратов

|

Марка концент- рата |

WO3, % ( не менее) |

Массовое содержание, % ( не более) | ||||||||

|

MnO |

SiO |

P |

S |

As |

Sn |

Cu |

Mo |

CaO | ||

|

КВГ-1 КВГ-2 КШИ КШ КМШ-1 КМШ-2 КМШ-3 КВГ ( Т) КШ (Т) КВГ (К) |

65 60 65 60 65 60 55 60 55 65 |

18 15 1,0 2,0 0,1 0,1 4 Ненорм -

|

5,0 5,0 1,5 10 1,2 5,0 10 Ненорм 5,0 |

0,05 0,5 0,02 0,04 0,03 0,04 0,04 0,10 0,30 0,10 |

0,7 0,8 0,45 0,6 0,3 0,3 0,6 1,0 1,5 0,7 |

0,10 0,10 0,10 0,05 0,02 0,04 0,20 0,10 0,10 0,8 |

0,15 0,20 0,10 0,08 0,01 0,02 0,10 1,00 0,20 1,00 |

0,10 0,15 0,05 0,10 0,10 0,10 0,10 0,10 0,20 0,40 |

0,10 0,20 0,50 1,00 3,00 3,00 3,00 0,06 0,04 0,01 |

- - - - - - - 2,5 Ненорм 2,0 |

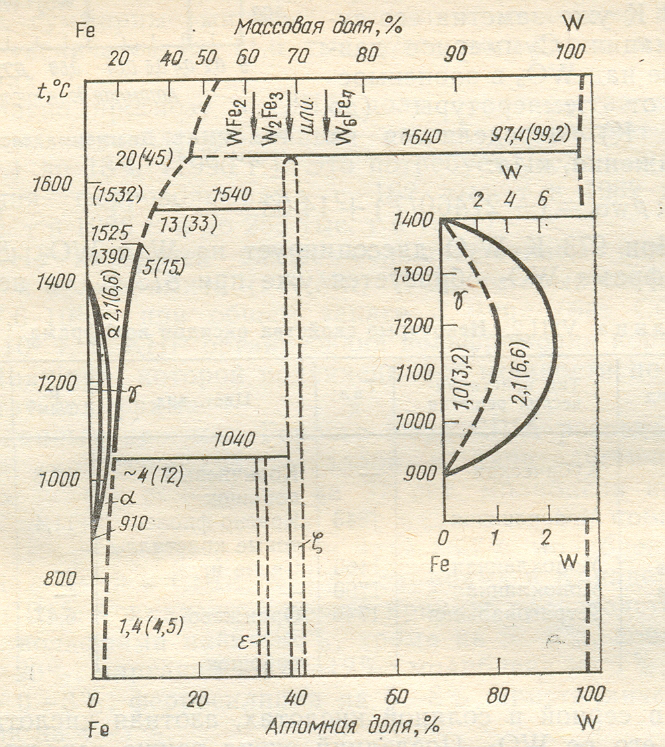

На рисунке 6 приведена диаграмма состояния системы W-Fe. Получение вольфрама с выпуском жидкого сплава из печи практически невозможно, т.к. при массовом содержании вольфрама >60% температура плавления сплава составляет 2850 0С. 13,8-15,5 г/ см3 - плотность промышленного ферровольфрама.

Рисунок 6 – Диаграмма состояния W-Fe [67]

В основном вольфрамовые концентраты используют в производстве специальных сталей. Состав быстрорежущих сталей: 9 - 24% W; 3,8 - 4,6% Cr; 1 - 5% V; 4 -10% Co; 0,7 - 1,5% C. Особенность быстрорежущей стали заключается в ее способности самозакаливаться на воздухе, а также, благодаря высокой температуре упрочняющего отпуска, она сохраняет высокую твердость и износостойкость до 600 - 650 0C.

Также широкое применение нашли и другие легированные инструментальные стали: вольфрамовые (0,8-1,2% W), хромовольфрамовые (2-9% W), хромвольфрам - кремнистые (2-2,7% W). Применяются Вольфрамсодержащие стали применяются для изготовления следующих инструментов: сверл, фрез, фильер, матриц и пуансонов, штампов, деталей пневматических инструментов и др.

Вольфрам уменьшает возможность образования горячих трещин, придает свойство самозакаливания, повышает прочность, твердость при высоких температурах, временное сопротивление, предел текучести стали, сопротивление износу и удару.

Благодаря содержанию вольфрама в магнитных сталях увеличивается интенсивность намагничивания и улучшаются коэрцитивные свойства. Более 80% всего вольфрама используют для легирования стали.

Если повысить содержание вольфрама, то будет возрастать ударная вязкость, устойчивость против перегрева и снижаться прокаливаемость, т.к. при этом образуется устойчивый WC (сталь объединяется углеродом и вольфрамом), а также отпускная хрупкость, теплопроводность, свариваемость.

Магнитные стали. Существуют вольфрамовые (5,2 - 6,2% W; 0,68-0,78% С; 0,3-0,5% Cr - сортовые стали для постоянных магнитов) и вольфрам кобальтовые магнитные стали (11,5-14,5% W; 5,5-6,5% Мо; 11,5-12,5% Со - магнитотвердые материалы). Их особенности высокая интенсивность намагничивания и коэрцитивная сила.

Также вольфрам входит в состав жаропрочных сплавов, а именно сплавы с кобальтом и хромом, так называемые стеллиты. Они имеют следующий состав в %: W 3-15; Co 45-65; Cr 25-35; C 0,5-2,75. Их применяют для покрытий поверхности сильно изнашивающихся деталей машин, например, клапанов авиадвигателей, лопастей турбин, экскаваторного оборудования, рабочих частей ножниц для горячей резки штампов и др.

В авиационной, ракетной технике, а также в других областях, где требуется высокая жаропрочность деталей машин, приборов и двигателейв качестве жаропрочных материалов используют сплавы вольфрама с другими тугоплавкими металлами (тантал, ниобий, молибден, рений).

Для легирования инструментальных, конструкционных и других сталей широко применяется вольфрам в виде сплава ферровольфрама (таблица 5) [2, 67].

Таблица 5 - Характеристика химического состава ферровольфрама (ГОСТ- 17293)

|

Марка |

W, % (менее) |

Массовое содержание элементов, %, не более | |||||||||

|

Mo |

Mn |

Si |

C |

P |

S |

Cu |

As |

Sn |

Al | ||

|

ФВ80а |

80 |

6,0 |

0,2 |

0,8 |

0,10 |

0,03 |

0,02 |

0,10 |

0,04 |

0,04 |

4,0 |

|

В75а |

75 |

7,0 |

0,2 |

1,1 |

0,15 |

0,04 |

0,04 |

0,20 |

0,06 |

0,06 |

5,0 |

|

ФВ70а |

70 |

7,0 |

0,3 |

2,0 |

0,3 |

0,06 |

0,06 |

0,30 |

0,08 |

0,10 |

6,0 |

|

ФВ70 |

70 |

1,5 |

0,4 |

0,5 |

0,3 |

0,04 |

0,08 |

0,15 |

0,04 |

0,08 |

– |

|

Фв70Б |

70 |

2,0 |

0,5 |

0,8 |

0,5 |

0,06 |

0,10 |

0,20 |

0,05 |

0,10 |

– |

|

ФВ65 |

65 |

6,0 |

0,6 |

1,2 |

0,7 |

0,10 |

0,15 |

0,30 |

0,08 |

0,20 |

– |

Восстановлением концентратов углеродом и кремнием с вычерпыванием сплава из рудовосстановителей печи мощностью 2,5-5,0 МВ·А можно получить ферровольфрам марок ФВ70, ФВ70Б и ФВ65. Остальные марки получают алюминотермическим методом [67].

Требованиям, предъявляемые к материалам деталей электровакуумных приборов и источников света, удовлетворяют вольфрам и его сплавы, что который раз объясняет их широкое применение.

Проволока изготовленная из вольфрама или его сплавов имеет следующие свойства: высокая формоустойчивость (отсутствие ползучести и провисания) при температуре 2900 0С, высокая температура первичной рекристаллизации; крупнокристаллическая структура с продольными границами у проволоки диаметром менее 1 мм после вторичной рекристаллизации; высокие эмиссионные характеристики; минимальное распыление в разряде и при высоких температурах. Заготовки вольфрама всех перечисленных марок легко подвергаются обработке в проволоку, прутки, ленту, вплоть до тончайших размеров [68].