Прессование. Гидравлический пресс.Лабораторный практикум

.pdfФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

МОСКОВСКАЯ ГОСУДАРСТВЕННАЯ АКАДЕМИЯ ТОНКОЙ ХИМИЧЕСКОЙ ТЕХНОЛОГИИ

им. М В. ЛОМОНОСОВА

Кафедра «Химии и технологии переработки пластмасс и полимерных композитов»

С. В. Власов, А. А. Ольхов

ЛАБОРАТОРНЫЙ ПРАКТИКУМ

«Прессование»

«Гидравлический пресс «Д- 2428 ». Технология прессования изделий из реактопластов»

Москва – 2008 г.

www.mitht.ru/e-library

ББК 74.58 УДК 678.05 (075.8)

Власов С. В., Ольхов А. А.

Лабораторный практикум: «Прессование. Гидравлический пресс «Д- 2428 ». Технология прессования изделий из реактопластов». М.: МИТХТ. 2008. - с.

Рецензент: проф. Буканов А. М.

Лабораторный практикум: «Прессование. Гидравлический пресс «Д- 2428 ». Технология прессования изделий из реактопластов» предназначен для студентов V курса специализации 250601 «Технология изделий из пластмасс и композиционных материалов» дневного (ВИШ и магистратура) и VI курса вечернего отделения ВИШ. Материалы лабораторного практикума могут быть использованы при выполнении экспериментальных разделов квалификационных работ магистров, специалистов, а также для слушателей курсов повышения квалификации ГИПК МИТХТ.

Утверждено Библиотечно-издательской комиссией МИТХТ в качестве учебно-методического пособия.

МИТХТ им М. В. Ломоносова. 2008 г.

2

www.mitht.ru/e-library

Содержание |

стр. |

|

1. |

Введение |

4 |

2. |

Цель работы |

4 |

3. |

Прессы: классификация, основные характеристики |

4 |

4. |

Принцип действия и конструкция гидравлического пресса Д=2428 |

4 |

5. |

Цикл прессования |

8 |

6. |

Гидравлическая схема пресса |

9 |

7. |

Электрическая схема управления прессом |

12 |

8. |

Задания к работе |

20 |

9. |

Технология прессования изделий из реактопластов |

21 |

10. Основные технологические параметры прессования |

21 |

|

11. Задания к работе |

24 |

|

12. Контрольные вопросы |

28 |

|

13. Литература |

28 |

|

3

www.mitht.ru/e-library

ВВЕДЕНИЕ.

Прессование – это метод формования изделий из пластмасс и резиновых смесей при пластической деформации (течении) материала с одновременным воздействием на него тепла и давления с последующей фиксацией формы изделия.

Прессование осуществляется на прессах, назначение которых – создание необходимого усилия (давления) для растекания пластмассы в полости формы и удержание её от раскрытия выделяющимися газообразными продуктами химической реакции (для реактопластов).

2. Целью работы является приобретение студентами навыков работы с прессом, знаний основных узлов, схем управления, регулирования режимов работы пресса и отработка оптимальных технологических параметров прессования образцов из одного или нескольких видов реактопластов.

3. Прессы: классификация, основные характеристики.

По системе подвода энергии прессования к прессующему органу прессы делятся на механические, гидравлические, пневматические и комбинированные.

Гидравлические прессы подразделяются по различным признакам на: верхнего или нижнего давления (по расположению главного цилиндра); рамного или колонного типа; горизонтальные или вертикальные; одноили многопозиционные; одноили многоэтажные; высокого или низкого давления (от 10 до 20 МПа) и с номинальным усилием от 200 до 4000 кН. Основными параметрами прессов являются: номинальное усилие (кН или тонны), максимальный ход ползуна, наибольшее расстояние между столом и ползуном, размеры стола (длина, ширина), ход выталкивателя, скорость рабочего хода ползуна и выталкивателя и др.

4. Принцип действия и конструкция гидравлического пресса «Д- 2428».

Вращательное движение от электородвигателя (в большинстве случает переменного тока) передается на гидронасос. В зависимости от типа применяемого гидронасоса давление, создаваемое в гидросистеме может быть различное.

Давление масла р имеет размерность Н/м2 (кгс/см2). Это давление рабочей жидкости р создается в гидросистеме и замеряется манометром. Часто его называют «манометрическим давлением». В прессе рабочей жидкостью является минеральное масло.

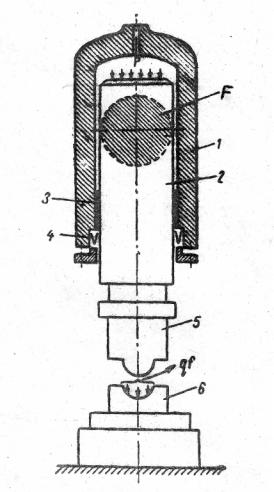

На приведенной ниже схеме (рис. 1) показан основной узел пресса с обозначением основных элементов:

4

www.mitht.ru/e-library

Рис. 1. Схема основного узла пресса.

где 1 – цилиндр, 2 – плунжер недифференциального типа (в прессе Д-2428 –

дифференциальный), 3- направляющая втулка, 4 – уплотнение, 5 – пуансон и 6 – матрица пресс-формы; р – давление масла, F – площадь плунжера, q – давление прессования материала, f – площадь проекции изделия.

Масло под давлением Р находится как в трубопроводах так и в рабочей полости цилиндра и действует на все части поверхности равномерно с давлением р.

Воздействие р масла на поверхность плунжера F приведет к его перемещению вниз, так как он является подвижной частью рассматриваемой системы «цилиндр – плунжер». Из схемы видно, что плунжер будет испытывать усилие Q (кН или тонны), равное:

Q = P * F (1),

где F = π D 2 / 4 (2),

где D – диаметр плунжера.

С другой стороны, для прессования изделия из определенного материала необходимо приложить давление прессования q (Н/м2 или кгс/см2). Эта величина может быть найдена расчетным или подобрана экспериментальным путём. То есть, q – это технологический параметр прессования данного материала при определенной температуре.

5

www.mitht.ru/e-library

На величину q кроме всего прочего оказывает влияние форма и конструкция изделия. Имея величину q и зная площадь его проекции f, рассчитываем необходимое усилие прессования Q пр.:

Q пр.= q * f (3)

Если бы не было потерь усилия, то есть вредных сопротивлений тренияплунжера и других подвижных частей пресса, то в идеальном случае:

Q пр.= Q (4)

или

р * F = q * f (5)

С учетом сопротивлений трения движущихся частей пресса равенство (4) записывается:

Q пр. = Q пр.* η (6),

где η – статический КПД пресса, меньший 1.

Равенство (6) показывает, что номинальное усилие пресса Q должно быть больше фактического прессующего Q пр. для компенсации целого ряда потерь на преодоление сил трения и другого.

Кпотерям сопротивления движению плунжера относятся:

1)трение в уплотнении (4) главного цилиндра;

2)трение плунжера на поверхность направляющей втулки (3);

3)трение ползуна о поверхность направляющих (на станине пресса);

4)преодоление инерционности и создание скоростного напора;

5)прочие потери.

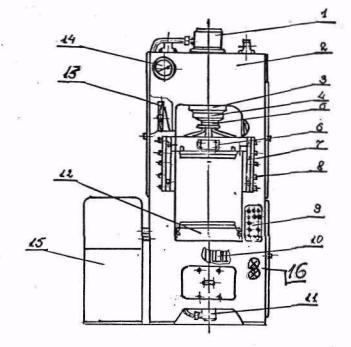

На рис. 2 представлен пресс гидравлический для пластмасс с индивидуальным приводом, модели Д 2428, вертикальный, верхнего давления с номинальным усилием 63 тс.

Пресс состоит из следующих основных узлов:

-главный цилиндр (1),

-станина (2),

-электрооборудование,

-цилиндр выталкивания (11),

-гидропривод (15).

-Станина пресса рамного типа сварена из листового проката. В верхней части рамы (2) с помощью плиты (3) закреплен главный цилиндр пресса (1), в котором по направляющей втулке (4) движется плунжер со штоком (5). В нижней части пресса плитой закреплен цилиндр выталкивателей (11).

Подвижной частью является литой чугунный ползун (6), перемещающийся по направляющим (7), закрепленным на станине.

Изменяя с помощью винтов (8), положение направляющих, можно

6

www.mitht.ru/e-library

Рис. 2. Схема гидропресса рамного типа Д-2428.

регулировать перпендикулярность хода ползуна и параллельность его рабочей поверхности столу станины. В средней части станины приварен рабочий стол (12). К ползуну и столу прикреплены стальные рабочие плиты, отделенные от стола и ползуна теплоизоляционными прокладками. К рабочим плитам специальными болтами крепятся две полуформы прессформы (матрица и пуансон). Поскольку, после прессования изделие в большинстве случаев остается а нижней неподвижной части прессформы, то для выгрузки изделия под столом размещен узел выталкивания поршневого типа (11). Конструкция выталкивателя аналогична конструкции главного цилиндра, но усилие его значительно меньше.

Для уменьшения скорости движения плиты (6) перед смыканием формы в стойке рамы установлен путевой контакт. Конечные выключатели ползуна (13) служат для проведения электропереключений гидросистемы, в результате чего ход ползуна ограничивается сверху и снизу (регулировка хода от 320 до 50 мм). Под столом пресса расположены аналогичные выключатели (10), ограничивающие ход выталкивателя (от 50 до 160 мм ). Электрооборудование пресса монтируется в стойках рамы. Механизм управления размещен в правой нише станины. Управление работой пресса производится пультом управления (9) .

Отдельно, рядом с прессом, размещен гидропривод (15), состоящий из гидроагрегата Г 4228 и системы трубопроводов. Давление в гидросистеме контролируется с помощью манометра (14) в верхней части станины. Гидроагрегат является самостоятельной установкой (рис.3). Внутри маслобака (1) размещен спаренный насос (3), приводимый во вращение электродвигателем фланцевого типа (А 02-41-4) исостоящий из поршневого насоса высокого давления (320 кГс/см 2 ) и производительностью 5 л/мин., и

7

www.mitht.ru/e-library

шестеренчатого насоса низ-

Рис. 3. Схема гидроагрегата пресса.

кого давления (15 кГс/см2 ) и производительностью 63 л/мин.

Объем бака - 100 л. Уровень масла в баке контролируется маслоукаэателем

(8). Для спуска отработанного масла внизу бака имеется отверстие с пробкой

(9). Заливка масла производится через отверстие для сетчатого фильтра (4). На баке смонтирована гидропанель (5) управления с реле давления и электромагнитами. Сверху гидроагрегат закрыт штампованно-сварным кожухом (6).

Для предотвращения свободного падения подвижных частей пресса в систему включен поддерживающий клапан, препятствующий сливу масла из штоковой полости цилиндра при неработающем прессе. На станине, в нижней части под пультом управления находятся переключатели «ручной – автомат» и «вкл. – выкл.» (16).

5. ЦИКЛ ПРЕССОВАНИЯ.

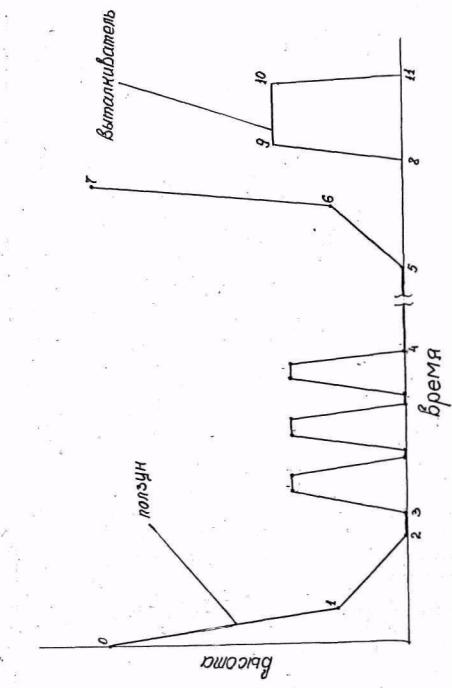

На рис.4 представлена циклограмма движения ползуна и выталкивателей. Ниже перечислены позиции рабочего цикла пресса.

0-1) быстрое опускание ползуна при невысоком давлении в гидросистеме; 1-2) замедленное опускание ползуна;

2-3) прессование на малой скорости до давления, устанавливаемого настройкой реле давления; 3-4) подъем и опускание ползуна на небольшую величину хода

для выпуска газов из прессформы (подпрессовки);

8

www.mitht.ru/e-library

4-5) выдержка прессформы под устанавливаемым рабочим давлением с отключением электродвигателя; 5-6) медленный подъём ползуна вверх; 6-7) быстрый подъём ползуна вверх;

8-9) выталкивание изделия из матрицы;

10-11) опускание выталкивателей; 11) общий «стоп», загрузка новой порции материала.

Рис. 4. Циклограмма работы пресса.

6. ГИДРАВЛИЧЕСКАЯ СХЕМА ПРЕССА.

На рис.5 представлена принципиальная гидравлическая схема пресса с индивидуальнм приводом.

9

www.mitht.ru/e-library

Работа гидравлической схемы заключается в следующем.

Нажатием соответствующей кнопки на пульте.управления запускают в работу электродвигатель. В положении "cтоп”, зафиксированном на cxeмe, электромагниты обесточены, золотники пружинами установлены в нейтральном положении. Сдвоенный насос подает масло тремя потоками: от шестеренчатого насоса (1), от двух поршней и от одного поршня эксцентрикопоршневого насоса (2).

От шестеренчатого насоса по трубопроводу через разгрузочный золотник (17) и обратный клапан (16) масло поступает в золотник переключения (15) и через соответствующие каналы золотника спивается в маслобак. Масло от двух поршней по трубопроводу соединяется с потоком масла от шестеренчатого насоса и вместе с ним сливается в маслобак. Масло от одного поршня по трубопроводу поступает к золотникам пилотов управления. Давление в линии управления, равное 10-15 кГс/см 2, поддерживается подпорным клапаном (5). Поэтому при работающем насосе линия управления гидропанели находится под давлением и в позиции «стоп», что обеспечивает включение всех позиций рабочего цикла ползуна и выталкивателя пресса. Излишний объем масла проходит через подпорный клапан (5) и сливается в маслобак.

Золотники переклсчения (15) и реверса (14) гидропанели управляют движением ползуна и выталкивателя. Оба золотника имеют электрогидравлическое управление с помощью электромагнитов I, II, Ш, толкающих золотники управления так, что при включении электромагнита золотник опускается и открывает доступ масла под торец соответствующего золотника. При включении электромагнита золотник управления пружиной поднимается вверх и открывает выход масла из-под торца золотника в маслобак.

Позиции рабочего цикла пресса совершается следующим образом. Включается электромагнит Ш. Под воздействием масла, поступившего от золотника управления, золотник переключения займет крайнее правое положение. Поток пасла от сдвоенного насоса через золотник реверса (14) и запорный клапан (12) поступает в верхнюю полость рабочего цилиндра пресса.

Происходит быстрое опускание_ползуна пресса вниз. При этом масло из нижней полости рабочего цилиндра вытесняется по трубопроводу через поддерживающий клапан (10) и обратный клапан (11) в полость золотника реверса, где, соединяясь с потоком масла от насоса, направляется в верхнюю полость цилиндра, увеличивая скорость опускания ползуна вниз. В зависимости от требований технологического процесса прессования пластмасс может быть достигнуто замедленное опускание ползуна при смыкании прессформы. Для этого включается в определенный момент электромагнит (IV), который, перемещая золотник управления, открывает доступ масла из линии управления под торец разгрузочного золотника. Разгрузочный золотник перемещается в крайнее правое положение и на-

10

www.mitht.ru/e-library