ГОСШПОРЫ открывать через winrar / гошпора СК МетК онготова!

.doc|

1.Металлические конструкции. Классификация строительных сталей по прочности, химическому составу, степени раскисления. Металлические конструкции нашли широкое применение в различных зданиях, и сооружениях. Это обусловлено следующими достоинствами МК:1)одинаково хорошая работа на раст. и сж., высокая надежность работы. 2) возможность предавать Ме различные св-ва. Значительная легкость конструкций. Легкость конструкции определяется коэффициентом конструкционного качества с=или К отношению плотности материала к расчетному сопротивлению чем меньше с тем относительно легче конструкция.3) высокая скорость монтажа и производства4) высокая индустриальность изготовления. 5)непроницаемость (высокая плотность) При этом есть и недостатки:1)коррозия . методы борьбы: а)исп-е МК в местах, где коррозия развивается медленно(сухие помещ). б) использование коррозионно-стойкой стали; в) защита МК (покраска, бетонирование) 2) малая огнестойкость ( при 300-4000 сущ-но сниж деф-ые и прочностные) Борьба: а) защита МК бетонном; б) окраска специальными составами (вспучивается и затрудняет доступ высоких t). Характеристики химического состава сталей. Углеродистая сталь обыкновенного качества состоит из железа и углерода с некоторой добавкой кремния или алюминия, марганца, меди. Углерод (У), повышает прочность, снижает пластичность и ухудшает свариваемость (не более 0,22%). кремний (хорошо раскисляет сталь, увеличивает прочность, снижает пластичность и свариваемость, добавляет коррозионную стойкость); марганец (хороший раскислитель, устраняет вредное влияние серы, но увеличивает хрупкость); медь (увеличивает пластичность и стойкость против коррозии, в зависимости от количества добавки меняется ударная вязкость); никель, хром, бор, ванадий (повышают прочность без снижения ударной вязкости). Все эти добавки – легирующие компоненты. Существуют вредные примеси: фосфор (снижает ударную вязкость, сталь делается хладноломкой); сера (сталь делается красноломкой); все химически несвязанные газы (N, O, H) снижают прочность стали и ударную вязкость. Раскисление – способ удаления химически не связанных газов из стали. Самый хороший раскислитель – алюминий. Существуют 3 группы по степени раскисления: КП – сталь кипящая без добавок алюминия; ПС – полуспокойная; СП – спокойная. В строительстве чаще всего используется полуспокойная сталь. Группы поставки и классы стали. Группы поставки: А – гарантирует только механические характеристики; Б – гарантирует характеристики химического состава. В – гарантирует А и Б. Все стали разделены на 3 группы в зависимости от величины предела текучести: сталь обычной прочности – это те стали, у которых предел текучести т < 3000 кгс/см2 (С-235, С-255, С-285); повышенной прочности 3000 т 4000 (С-345…С-390); высокопрочные стали т > 4000 кгс/см2 (с-440… С-590). |

3. механические характеристики стали. Нормативные и расчетные сопротивления.

Нормативные

сопротивления.

Основными характеристиками сопротивления

материалов силовым воздействиям

являются нормативные сопротивления

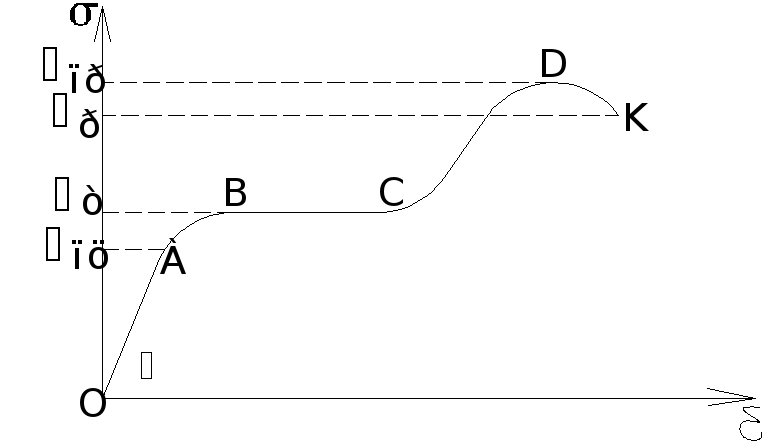

З Определяют опытным путем на стандартном оборуд-ии и стандарт образцах.Нагр приклад по оси. Строят диаграмму зависимости от . l0 – размер базы, =l1-l0- абс. удлинение базы = / l0 – относительное удлинение (%). =[е.о.д.] (единиц относительной деформации). =P/A Для

мягких сталей

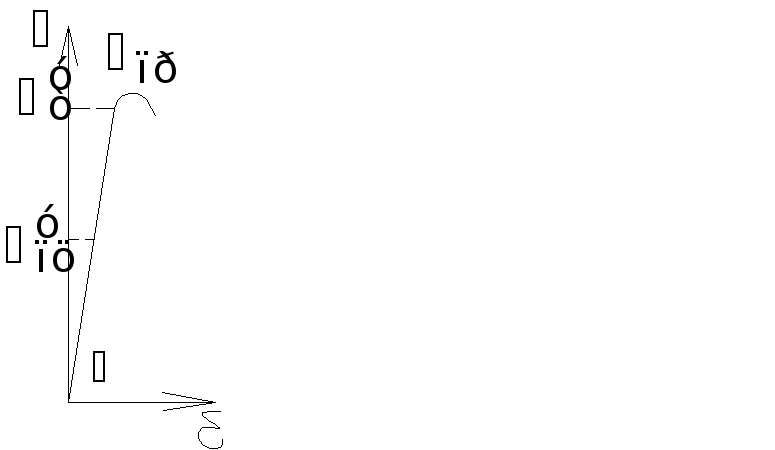

ОА-напряж прямо пропорц деф-м. проявляются только упругие деф-ции. справедлив закон Гука = Е. MaX напряж на этом участке пц –предел пропорциональности Е=tgα-модуль упругости Юнга Е = 2,1106 (кгс/см2) АВ-линейная зависимость нарушается, но сущ-ют только упругие деформации. ВС-рост деформаций происх без увел нагр. Гор-ый участок наз-ся- площадка текучести. МАХ напряж т –Физический предел текучести. наблюдаются пластич деф-ции. СD-зона упрочнения-напряж концентр в слабом месте. Происх местное сужение-шейка. МАХ напряж пр– предел прочности или временное сопротивление. ДК-нагр падает, диаметр шейки ум-ся. В самом тонком месте под углом 45 об-ся трещина и происх разруш в точке К. Конечная прочность р-прочность при разрушении Для высокоуглеродистой стали Н

За

условные придел пропорциональности

и условный придел текучести принимаются

такие уровни напряжений, при к-х

величина остаточных деформаций

составляет 0,02% и 0,2%

При

сжатии сталь ведет себя также как при

растяжении.

Ударная вязкость – склонность стали к хрупкому разрушению. Величина, обратная ударной вязкости называется хрупкостью. За предел хрупкости или ударной вязкости принимается величина удельной работы (Дж/см2), совершаемой грузом при падении на стандартный образец в момент его разрушения. Порогом хладноломкости и красноломкости называется температура при которой и красноломкости называется температура при которой величина ударной вязкости снижается до 30 Дж/см2.

|

4. Виды сварных соединений и сварных швов. Сварка - способ получения неразъемного соединения при помощи создания межмолекулянных связей.

5. комбинированные

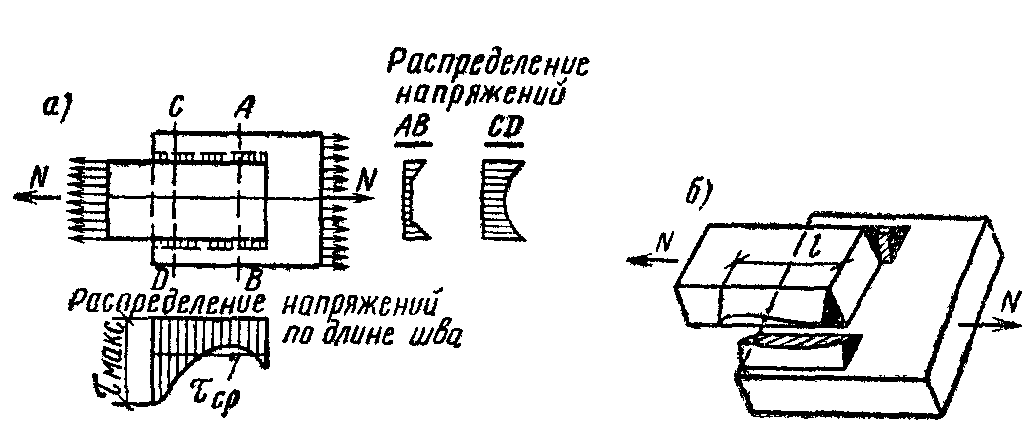

П Швы могут быть рабочими и связующими (конструктивными), сплошными и прерывистыми (шпоночными). По конструктивному признаку швы разделяют на стыковые и угловые (валиковые).Стыковые швы наиболее рациональны, так как имеют наименьшую концентрацию напряжений. Угловые (валиковые) швы наваривают в угол, образованный" элементами, расположенными в разных плоскостях. Швы, расположенные параллельно действующ. осевому усилию- фланговые Перпендикулярно усилию –лобовые. Н |

|

2. Нормирование строительных сталей согласно стандартам (ГОСТам). Марки сталей. Их расшифровка. Качество во стали, применяемой при изготовлении металличеких конструкций, определяется ее механическими свойствами: сопротивлением статическим воздействиям – временным сопротивлением и пределом текучести при растяжении; сопротивлением динамическим воздействиям и хрупкому разрушению – ударной вязкостью при различных температурах; показателями пластичности – относительным удлинением4 сопротивлением расслоению – загибом в холодном состоянии. Значения этих показателей устанавливаются ГОСТ. Кроме того, качество стали определяется ее свариваемостью, которая гарантируется соответствующим химическим составом стали и технологией ее производства. СНиП п.2. В зависимости от вида конструкций и условий их эксплуатации к стали, из которой они изготовляются, предъявляются те или иные требования, которые нормированы и записаны в ГОСТ 380-71*. В зависимости от предъявяляемых требований углеродистая сталь разделена на шесть категорий. Согласно ГОСТ 380-71*, маркировка стали производится так: вначале ставится соответствующее буквенное обохначение группы стали, затем марка, далее способ раскисления и в конце категория, например сталь группы В (поставляемой по механическим свойствам и хим. составу) марки Ст3 полуспокойная, категории 6 имеет обозначение ВСт3пс6. 1) спокойные стали, т. е., полностью раскисленные; такие стали обозначаются буквами "сп" в конце марки (иногда буквы опускаются); 2) кипящие стали - слабо раскисленные; маркируются буквами "кп"; 3) полу спокойные стали, занимающие промежуточное положение между двумя предыдущими; обозначаются буквами "пс". Сталь обыкновенного качества подразделяется еще и по поставкам на 3 группы: 1) сталь группы А поставляется потребителям по механическим свойствам (такая сталь может иметь повышенное содержание серы или фосфора); 2) сталь группы Б - по химическому составу; 3) сталь группы В - с гарантированными механическими свойствами и химическим составом. Стали обыкновенного качества обозначают буквами "Ст" и условным номером марки (от 0 до 6) в зависимости от химического состава и механических свойств. Чем выше содержание углерода и прочностные свойства стали, тем больше её номер. Буква "Г" после номера марки указывает на повышенное содержание марганца в стали. Перед маркой указывают группу стали, причем группа "А" в обозначении марки стали не ставится. Для указания категории стали к обозначению марки добавляют номер в конце соответствующий категории, первую категорию обычно не указывают. Качественные стали маркируют следующим образом: 1) в начале марки указывают содержание углерода цифрой, соответствующей его средней концентрации; а) в сотых долях процента для сталей, содержащих до 0,65% углерода; б) в десятых долях процента для индустриальных сталей, которые дополнительно снабжаются буквой "У": 2) легирующие элементы, входящие в состав стали, обозначают русскими буквами: А – азот, К – кобальт, Т – титан, Б – ниобий, М – молибден, Ф- ванадий, В – вольфрам, Н – никель, Х – хром, Г – марганец, П – фосфор, Ц – цирконий, Д – медь, Р – бор, Ю – алюминий, Е – селен, С – кремний, Ч - редкоземельные металлы. Если после буквы, обозначающей легирующий элемент, стоит цифра, то она указывает содержание этого элемента в процентах. Если цифры нет, то сталь содержит 0,8-1,5% легирующего элемента, за исключением молибдена и ванадия (содержание которых в солях обычно до 0,2-0,3%), а также бора (в стали с буквой Р его должно быть не менее 0,0010%). Примеры: Р6М5К5-быстрорежущая сталь, содержащая 6,0% вольфрама 5,0% молибдена 5,0% кобольта. Ст1кп2 - углеродистая сталь обыкновенного качества, кипящая, № марки 1, второй категории, поставляется потребителям по механическим свойствам (группа А). |

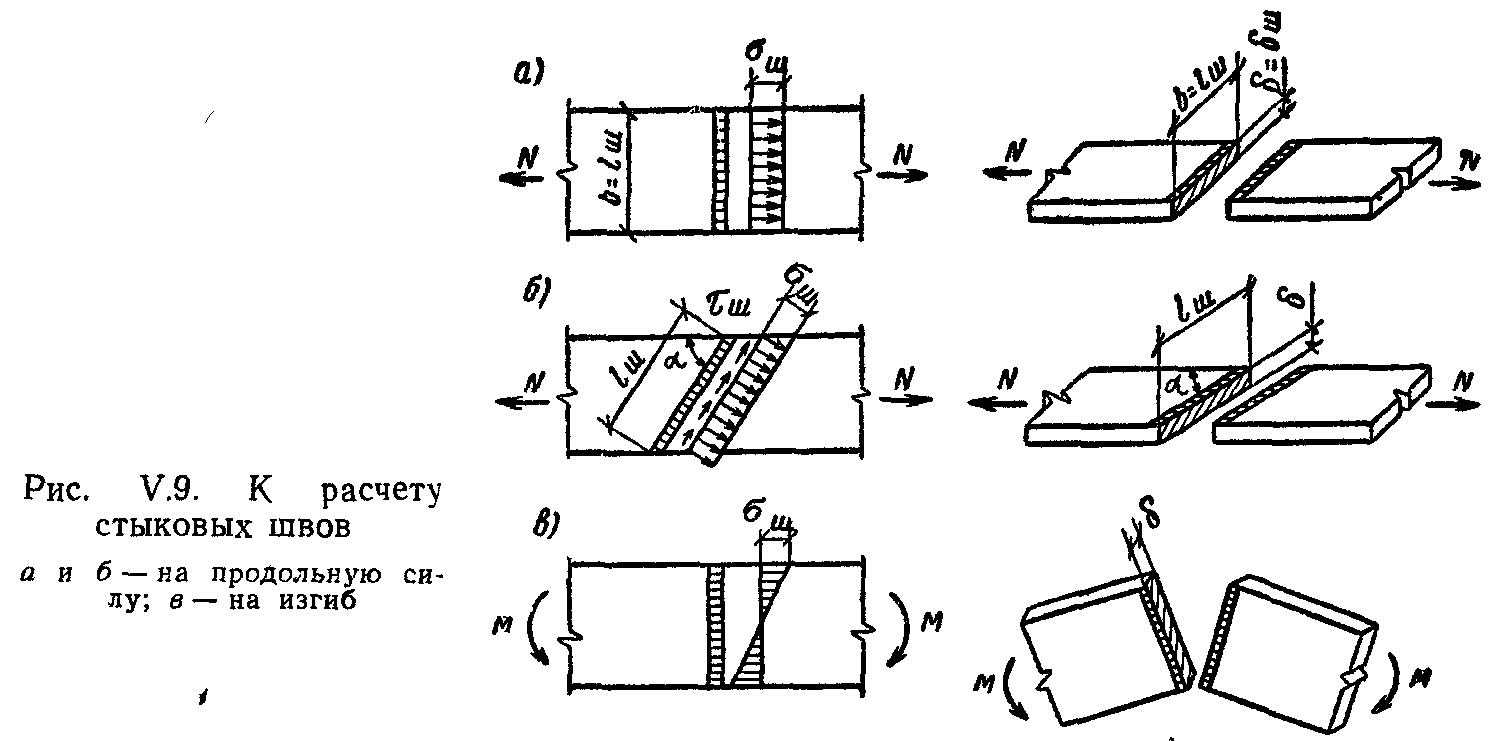

5. Расчет сварных соединений. Соединения встык.

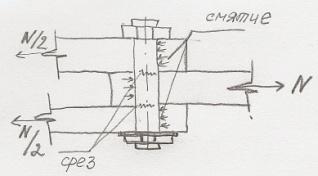

Стык прочнее, чем основной металл. Расчет сварных швов: 1)стыковых ф(119) СниП «Стальные конструкции» ɣс- коэффициент условий работы табл.6 СниП «Стальн.констр» Rwy- расчетное сопротивление шва табл.3 СниП «Стальн.констр». к рис.а) Рис.

б)- косые швы, применяются например

для снижения напряжений при вибрационной

нагрузке. Действующее усилие

раскладывается на направление,

перпендикулярное оси шва и вдоль шва.

Находят напряжения. перпендикулярно

шву: вдоль

шва ,

lш=b/sinα-2t- расчетная длина косого шва. lw – расчетная длина шва, равная полной его длине, уменьшенной на 2t, или полной его длине в случае вывода концов шва за пределы стыка. t=δ – наименьшая длинна свариваемых элементов.

При действии изгибающего момента на соединение:

работающие одновременно на нормальные напряжения и срез, проверяют по формуле

На рис. И в формулах замените обозначения на СНиПовские.

|

|

6

Угловые швы при одновременном действии в одном и том же сечении шва срезывающих напряжений в двух направлениях рассчитывают на равнодействующую этих напряжений. Общая требуемая площадь швов. СНиП п. 11.2. |

14. Металлические стропильные фермы. Очертание ферм. Принцип назначения основных размеров ферм. Очертание в первую очередь зависит от назначения сооружения. Вместе с тем очертание ферм должно соответствовать их статической схеме, а также виду нагрузок, определяющих эпюру изгибающих моментов.

Ф Стропильные фермы треугольного очертания применяют как правило, при значительном уклоне кровли, вызываемом или условием эксплуатации здания, или типом кровельного материала. Стропильные фермы треугольного очертания имеют ряд конструктивных недостатков. Острый опорный узел сложен, допускает лишь шарнирное сопряжение фермы с колонной, при котором снижается поперечная жёсткость одноэтажного производственного здания в целом. Стержни решётки в средней части ферм получаются чрезмерно длинными, и их сечение приходится подбирать по предельной гибкости, что вызывает перерасход металла. Треугольное очертание в стропильных фермах не соответствует параболическому очертанию эпюры моментов.

Ф

Ф

Ф Основные размеры фермы Пролет или длины фермы чаще всего определяются эксплуатационными требованиями и общекомпоновочным решением сооружения. При свободном опирании ферм покрытий на опоры сверху расчетный пролет фермы l0 (расстояние между осями опорных частей) в качестве первого приближения может быть принят равным- для разрезных ферм- расстоянию между внутренними четвертями ширины опор l0=l+a/2, l-расстояние в свету между опорами, а- ширина опоры. При примыкании ферм к металлическим колоннам сбоку расчетный пролет ферм принимается равным расстоянию между колоннами в свету на отметке примыкания ферм. В случаях, когда пролет ферм не диктуется технологическими требованиями, он должен назначаться на основе экономических соображений с тем, чтобы суммарная стоимость ферм и опор была наименьшей. Кроме пролета основным параметром фермы является и высота, которая зависит от величины пролета и вида фермы. Например треугольные фермы применяются под кровли, требующие значительного уклона (250-450), что дает высоту фермы h≈(1/4-1/2)l/. Соотношение высоты и пролета зависит от вида ферм. Например для ферм с параллельными поясами или близкими к ним ферм трапецеидального очертания- h=(1/7-1/9)l |

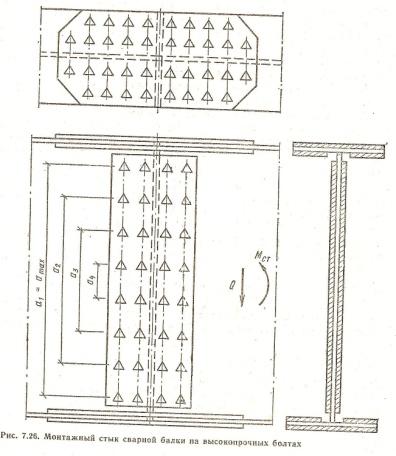

12. Конструкция заводских и монтажных стыков сварных составных балок. Р О Стык составных балок на высокопрочных болтах. В таких стыках каждый пояс балки желательно перекрывать тремя накладками с двух сторон, а стенку двумя вертикальными накладками, площадь которых должна быть не меньше площади сечения перекрываемого ими элемента. Болты в стыках ставят на минимальном расстоянии друг от друга (2,5-3)d болта, чтобы уменьшить размеры и массу стыковых накладок. Табл.39 СНиП |

|

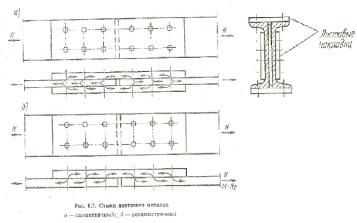

7. Болтовые соединения, виды болтов, их размещение. Болт — крепёжная резьбовая деталь в виде цилиндрического стержня с головкой, часть которого снабжена резьбой. Различают болты :1) грубой и нормальной точности (вместе черные болты) изготавливаются как правило методом штамповки. Резьба накатывается. Отверстия под черные болты сверлятся на 2-3 мм больше диаметра d. Эти болты используются в кач-ве монтажных болтов (т.е. временное закрепление), в кач-ве болтов, работающ на растяж и запрещаются в ответств соединениях, работающ на сдвиг. Деформативность соед-я, болты включаются в работу не одновр и не могут хорошо работать на сдвиг. 2)болты повыш точности . Особ-ть- отверстие делается на 0.2-0.3мм больше d болта.(плюсовой допуск для диаметра болта и минусовой допуск для отверстия не допускается) Эти болты имеют строго цилиндрическое тело, резьба нарезается. Пов-ть отверстий должна быть гладкой. Такие болты сидят в отверстиях плотно, хорошо воспринимают сдвигающие силы 3)высокопрочн болты изготавл из легир стали. Разница в d отверстий 2-3мм. Раб-ют в соед-ии, работающ на сдвиг. Гайка сильно затягивается тарировочным ключом. Болты раб-ют на осевое растяж за счет сил трения.4) специальные болты:а)анкерные болты- соед мет и не мет изделия (железобетонный фундамент и стальная колонна) б) рефленые болты- вбиваются в отверстие в)самонарезающиеся болты- закручиваются в отверстие. Исп где нет места для нарезки гайки. (гайка не нужна). Различ две констр разновидности соединений: стыки и прикрепления элементов друг к другу. Стыки листового металла осущ двустор или односторонними накладками. Двустор накладки обеспеч симметр передачу усилия- предпочтительнее рис.а). Стыки с односторонней накладкой дают эксцентриситет- дополнительный изгибающий момент рис.б). Прикрепление также предпочтит делать симметр. При констр-ии болтового соед следует стремится к применению болтов одного d в пределах каждого конструктивного элемента. И к наименьшему числу диаметров болтов во всем сооружении. При конструировании изделия следует стремится к передаче усилий кратчайшим путем. Болты располагаются в соединении по прямым линиям- рискам, параллельным линии действия усилий. Расстояние между двумя смежными рисками- дорожка, расстояние между смежными по риске болтами- шаг. Болты следует размещать в соответствии с табл. 39 СНиП.

|

11. Сварная балка составного сечения. Подбор сечения элементов балки. Порядок расчета: 1).Расчетная схема. Опирание балок минимум 120 мм . l0=lсв+lопир. lсв- расстояние в свету. 2 Mmax=

q*l2/8;

max

= Mmax

/с·Wх

Ry*c,

с-коэффициент, учитывающий развитие

пластических деформаций, табл.66 для

двутавра 1,12. СНиП. Wх

тр

= Mmax

/ Ry*c

Определение высоты сечения

балки.hопт≈hф≥hmin,

hmin-

минимальная высота балки из условия

жесткости, hопт-

оптимальная высота балки из условия

экономии стали. fmax/l = 5/384 * (qн*l3) /( E*Iх ) = [ f / l ];I = Wхтр * hст/2;=> hmin = (5 * R * l * qн )/(24 * E * [ f / l ] * q) толщина стенки балки находится по эмпирической формуле tст=7+3hст; hст в метрах. Из Jтр= Wхтр*2/hст находят Jтр для всей балки, а затем вычисляют Jтрп- для полок. Jтр=Jcт+2Jптр, Jcт=tcт*hст3/12; Аптр=Jптр*(hст/2)2; Аптр- требуемая площадь полки Ширина полки назначается из условий: минимального опирания, обеспечения местной устойчивости полки табл.30 СНиП для определение bef см п.7.22 СНиП bп=(1/3-1/5)h. Толщина полки подбирается также из условия местной устойчивости, а также из условия свариваемости, tст≤tп≤3 tст и проката tmax=40мм. Параметры принимаются с учетом сортамента. 3)Проверки принятого сечения. M*max и Q*max – уточненные внутренние усилия с учетом собственной массы балки. а. Проверка прочности сечения по нормальным напряжениям. max = M*max /с·Wхнт Ry*c , Wхнт – нетто сечения. б. Проверка почности балки на действие перерезающей силы. max= Q*maxSотс/tст*Ix Rs*c , tст-толщина стенки. Sотс-сортамент Rs-табл.1 СНиП- расчетное сопротивление сдвигу. Rs=0,58*Ryn/ɣm; Ryn –нормативный предел текучести по табл.51 СНиП в прив = (2+32)0,5 Ry * c можно ф(33) СНиП г. Проверка общей устойчивости балки. Проверка не требуется в случаях, описанных в п. СНиП 5.16 а)б), где lef- наибольшая свободная длина до закрепления. При не соблюдении данных пунктов ф.(34) Проверяется местная устойчивость стенки в соответствии с п.7.3 СНиП. Если условие не соблюдается, то стенки укрепляется поперечными парными ребрами жесткости. Проверка отсека между ребрами по ф.(79) СНиП Вторая группа предельных состояний. Проверка жесткости. fmax = 5/384 * (qн**l04) /( E*Iх )- после уточнения нагрузки с учетом собственной массы. fmax/l0 [ f / l ] предельный прогиб находится по табл.40 СНиП

|

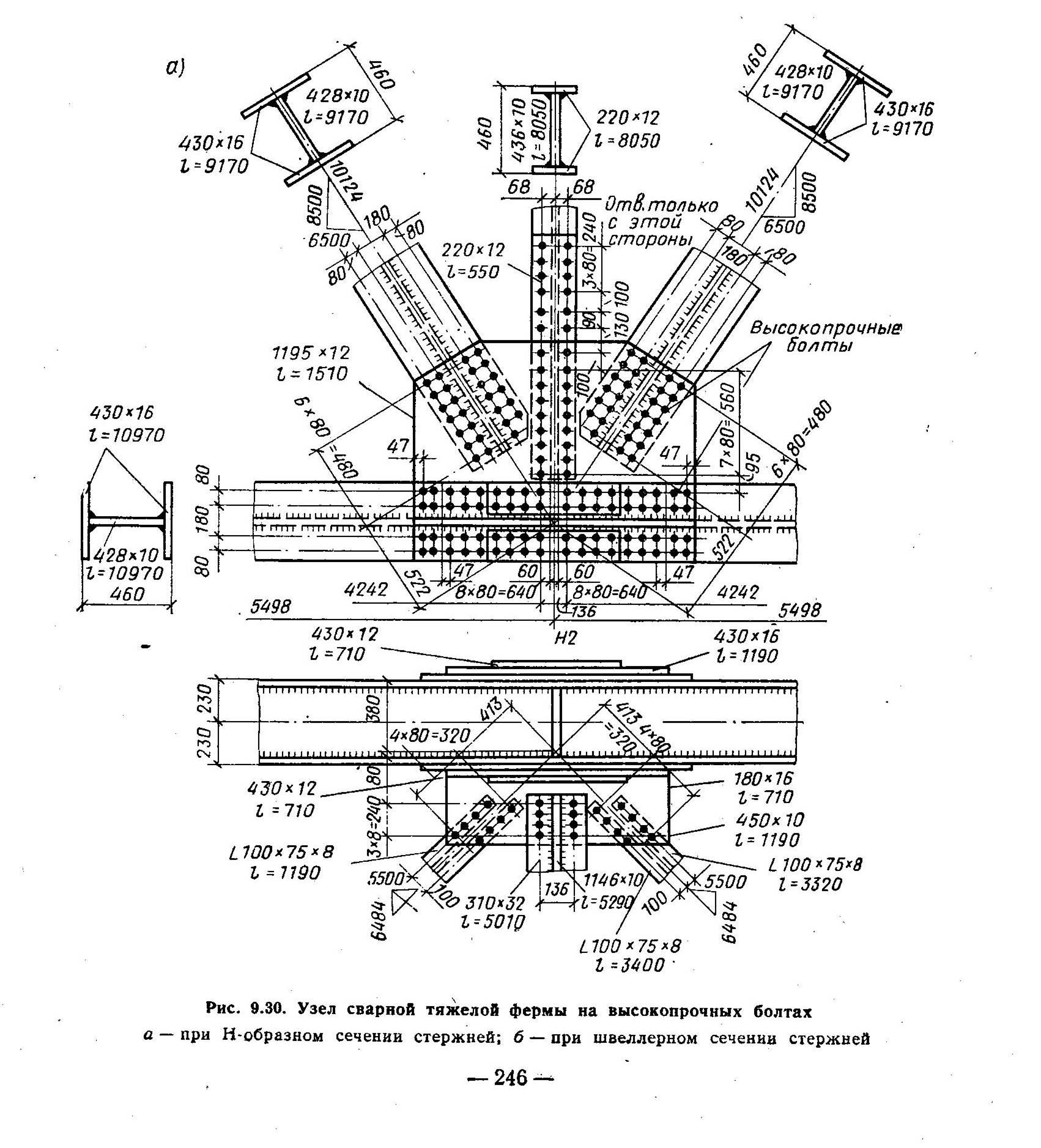

13. Составные балки на болтах. Особенности конструирования. Монтажные соединения в сварных фермах, особенно при работе ферм на динамические нагрузки, часто конструируются на высокопрочных болтах, что значительно упрощает монтажные работы и обеспечивает высокую надёжность конструкции. Из-за наличия в центре узла повышенных напряжений полезно иметь утолщение пояса в пределах узла. Это утолщение получается в узлах на болтах благодаря узловым фасонкам и накладкам. При Н-образном или швеллерном сечениях стержней, имеющих гладкую наружную поверхность, простыми и надёжными являются соединения на болтах, в которых фасонки соединяют с наружной стороны все подходящие к узлу стержни. К фасонкам прикрепляют только вертикальные элементы стержней, через которые передаются и усилия с горизонтальных листов сечения. Такое прикрепление позволяет сверлить все отверстия по плоским кондукторам на многошпиндельных станках; монтажную клёпку или закрепление болтов производят с наружной стороны узла на вертикальных плоскостях. Жёсткость узла при Н-образном сечении обеспечивается соединительным листом. Фасонки при устройстве стыков пояса в центре узла служат стыковыми элементами; вместе с тем фасонки испытывают значительные напряжения при передаче усилий с раскосов на пояса. Чтобы облегчить работу фасонок целесообразно в местах стыков поясов усиливать фасонки наружными планками. Толщина фасонок назначается по всей ферме одинаковая по максимальному напряжению в элементе фермы, обычно не меньше толщины прикрепляемых элементов. Б

|

|

8. Расчет болтовых соединений на обычных болтах. Расчетное усилие, которое может быть воспринято одним болтом на срез .Nb= Rbs*A*b ns , ф(127) Ab= *d2/4 Nbs – несущая способность одного болта на срез; Rbs – расчетное сопротивление; Ab – площадь болта брутто (по d ); b – коэффициент условия работы болтового соединения (Табл.35 СНиПа). ns – количество плоскостей среза. Несущая способность болта на смятие. Nb= Rbp*d*b*tmin ф(128) tmin – это минимальная толщина элементов, сминаемых в одном направлении. [N]bmin – минимальная несущая способность болта из п.11.7 . nb=N/ɣсNmin ф(130) Несущ способн болта на растяж Nb=Rbt*Abn Аbn-площ болта нетто ф(129)

|

10. Сварная балка составного сечения. Конструктивное решение. Назначение высоты балки.

П Одним из прогрессивных направлений повышения эффективности двутавра является создание балок с перфорированной стенкой.

О fmax/l = 5/384 * (qн*l3) /( E*Iх ) = [ f / l ];I = Wхтр * hст/2;=> hmin = (5 * R * l * qн )/(24 * E * [ f / l ] * q)

|

|

о

полож-ю в простр-ве швы:1)гориз.шов

2)верт.шов3) потолочн4) нижний.Сварка

нижних швов наиболее удобна, легко

поддается механизации, дает лучшее

качество шва, а потому при проектировании

следует предусматривать возможность

выполнения большинства швов в нижнем

положении. Вертикальные, горизонтальные

и потолочные швы в большинстве своем

выполняются при монтаже. Они плохо

поддаются механизации, выполнить их

вручную трудно, качество шва получается

хуже, а потому применение их в

конструкциях следует по возможности

ограничивать.

о

полож-ю в простр-ве швы:1)гориз.шов

2)верт.шов3) потолочн4) нижний.Сварка

нижних швов наиболее удобна, легко

поддается механизации, дает лучшее

качество шва, а потому при проектировании

следует предусматривать возможность

выполнения большинства швов в нижнем

положении. Вертикальные, горизонтальные

и потолочные швы в большинстве своем

выполняются при монтаже. Они плохо

поддаются механизации, выполнить их

вручную трудно, качество шва получается

хуже, а потому применение их в

конструкциях следует по возможности

ограничивать. ачало

и конец шва имеют непровар и кратер,

являются дефектными и их желательно

выводить на технологические планки

за пределы рабочего сечения шва. Корень

шва- Часть сварного шва, наиболее

удаленная от его лицевой поверхности.

Кратер-углубление, образующееся в

конце валика под действием давления

дуги и объемной усадки металла

шва.Требование к сварным соединениям

см. п.12.8а)б)в)г)д)Также п.12.1

ачало

и конец шва имеют непровар и кратер,

являются дефектными и их желательно

выводить на технологические планки

за пределы рабочего сечения шва. Корень

шва- Часть сварного шва, наиболее

удаленная от его лицевой поверхности.

Кратер-углубление, образующееся в

конце валика под действием давления

дуги и объемной усадки металла

шва.Требование к сварным соединениям

см. п.12.8а)б)в)г)д)Также п.12.1

.

Расчет соединений с угловыми

швами.

Угловые

швами могут быть и фланговые, и лобовые.

Фланговые швы, расположенные по кромкам

прикрепляемого элемента параллельно

действующему усилию, вызывают большую

неравномерность распределения

напряжений по ширине сечения.

.

Расчет соединений с угловыми

швами.

Угловые

швами могут быть и фланговые, и лобовые.

Фланговые швы, расположенные по кромкам

прикрепляемого элемента параллельно

действующему усилию, вызывают большую

неравномерность распределения

напряжений по ширине сечения. азличают

два типа стыков балок: заводские и

монтажные. Заводские стыки представляют

собой соединение отдельных частей

какого либо элемента балки (стенки,

пояса), выполненные из-за недостаточной

длины имеющегося проката. Их расположение

обусловлено длиной проката или

конструктивными соображениями (стык

стенки не должен совпадать с местом

примыкания вспомогательных балок, с

ребрами жесткости и т.д.) Чтобы ослабление

балки заводским стыком было не слишком

велико, стыки отдельных элементов

обычно располагают в разных местах

по длине балки, т.е. вразбежку. Монтажные

стыки выполняются при монтаже, они

необходимы тогда, когда масса или

размеры балки не позволяют перевезти

и смонтировать её целиком. Расположение

их должно предусматривать членение

балки на отдельные отправочные

элементы, по возможности одинаковые

(в разрезной балке стык располагают

в середине пролета или симметрично

относительно середины балки),

удовлетворяющее требованиям

транспортировки и монтажа наиболее

распространенными средствами. В

монтажных стыках удобно все элементы

балки соединять в одном сечении. Такой

стык называется универсальным.

Заводские стыки поясов и стенки

составных сварных балок осуществляют

соединением листов до сборки их в

балку.

азличают

два типа стыков балок: заводские и

монтажные. Заводские стыки представляют

собой соединение отдельных частей

какого либо элемента балки (стенки,

пояса), выполненные из-за недостаточной

длины имеющегося проката. Их расположение

обусловлено длиной проката или

конструктивными соображениями (стык

стенки не должен совпадать с местом

примыкания вспомогательных балок, с

ребрами жесткости и т.д.) Чтобы ослабление

балки заводским стыком было не слишком

велико, стыки отдельных элементов

обычно располагают в разных местах

по длине балки, т.е. вразбежку. Монтажные

стыки выполняются при монтаже, они

необходимы тогда, когда масса или

размеры балки не позволяют перевезти

и смонтировать её целиком. Расположение

их должно предусматривать членение

балки на отдельные отправочные

элементы, по возможности одинаковые

(в разрезной балке стык располагают

в середине пролета или симметрично

относительно середины балки),

удовлетворяющее требованиям

транспортировки и монтажа наиболее

распространенными средствами. В

монтажных стыках удобно все элементы

балки соединять в одном сечении. Такой

стык называется универсальным.

Заводские стыки поясов и стенки

составных сварных балок осуществляют

соединением листов до сборки их в

балку.

сновным

типом сварных соединений листов

является соединение встык. Стык

растянутого пояса, если он расположен

в зоне балки, где напряжения в поясе

превышают расчетное сопротивление

сварного шва на растяжение, устраивают

косым или сваривают автоматической

сваркой, выводя конец и начало шва на

технологические планки.

сновным

типом сварных соединений листов

является соединение встык. Стык

растянутого пояса, если он расположен

в зоне балки, где напряжения в поясе

превышают расчетное сопротивление

сварного шва на растяжение, устраивают

косым или сваривают автоматической

сваркой, выводя конец и начало шва на

технологические планки.

).

параметры сечения.

).

параметры сечения.

олты

в узлах тяжёлых ферм следует размещать

по унифицированным рискам на расстояниях,

требуемых кондукторным и многошпиндельным

сверлением. Унификация заключается

в том, что разбивка отверстий во всех

узлах подчиняется единой модульной

сетке, нанесенной на концы стержней

и фасонок. В более узких стержнях

получается меньшее число продольных

рисок, чем в широких, при больших

усилиях увеличивается число поперечных

рядов отверстий и т.д. При таком

конструировании используется один

тип кондуктора для всех узлов, что

упрощает изготовление и упорядочивает

проектирование.

олты

в узлах тяжёлых ферм следует размещать

по унифицированным рискам на расстояниях,

требуемых кондукторным и многошпиндельным

сверлением. Унификация заключается

в том, что разбивка отверстий во всех

узлах подчиняется единой модульной

сетке, нанесенной на концы стержней

и фасонок. В более узких стержнях

получается меньшее число продольных

рисок, чем в широких, при больших

усилиях увеличивается число поперечных

рядов отверстий и т.д. При таком

конструировании используется один

тип кондуктора для всех узлов, что

упрощает изготовление и упорядочивает

проектирование.

пределение

высоты сечения балки.hопт≈hф≥hmin,

hmin-

минимальная высота балки из условия

жесткости, hопт-

оптимальная высота балки из условия

экономии стали. , k

зависит от конструктивного оформления

балки- конструктивных коэффициентов

поясов и стенки. k=1,15

для сварных балок.

пределение

высоты сечения балки.hопт≈hф≥hmin,

hmin-

минимальная высота балки из условия

жесткости, hопт-

оптимальная высота балки из условия

экономии стали. , k

зависит от конструктивного оформления

балки- конструктивных коэффициентов

поясов и стенки. k=1,15

для сварных балок.