- •Аннотация

- •Содержание

- •Введение

- •Лабораторная работа 1 (4 часа) разъемные соединения деталей

- •Соединение деталей болтом (2 часа)

- •1.1.2 Теоретическое введение

- •Основные параметры резьбы

- •Типы резьб Метрическая резьба, m

- •Метрическая коническая резьба, mk

- •Цилиндрическая резьба, mj

- •Трубная цилиндрическая резьба, g

- •Трубная коническая резьба, r

- •Круглая резьба для санитарно-технической арматуры, Кр

- •Трапецеидальная резьба, Tr

- •Упорная резьба, s

- •Упорная усиленная резьба, s45°

- •Резьба Эдисона круглая, e

- •Способы изготовления

- •1.2 Соединение деталей шпилькой (2 часа)

- •1.2.1 Порядок проведения работы

- •Контрольные вопросы

- •Лабораторная работа 2 (2 часа) неразъемные соединения. Сварка. Пайка. Склеивание

- •2.1 Цель работы

- •2.2 Теоретическое введение

- •2.3 Порядок проведения работы

- •Контрольные вопросы

- •Лабораторная работа 3 (4 часа) создание 3d-сборки, 2d-сборочного чертежа, составление спецификации

- •Контрольные вопросы

- •4.2 Содержание работы

- •4.3 Порядок выполнения работы

- •Контрольные вопросы

- •Приложение а номер чертежа

- •Библиографический список

Контрольные вопросы

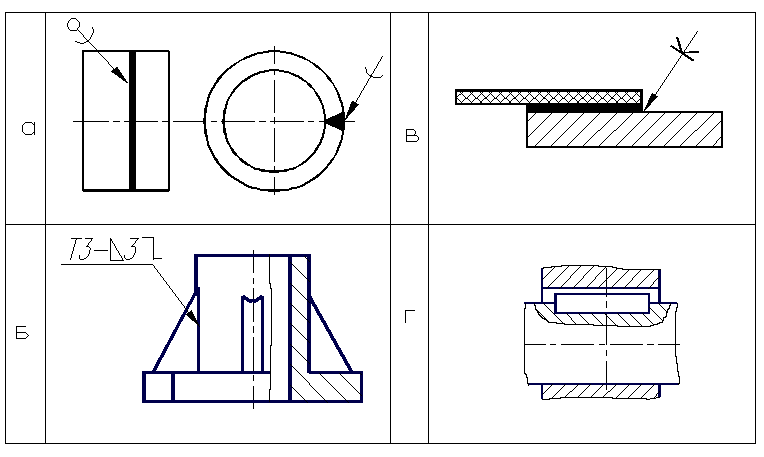

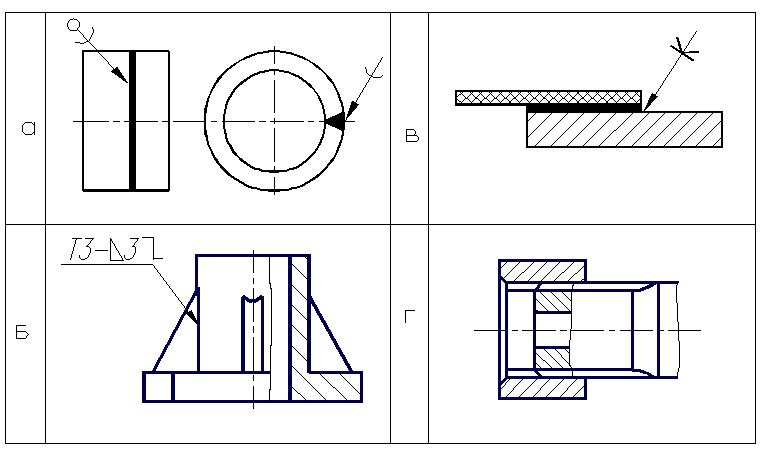

Какие виды сварных соединений вы знаете?

Обозначьте сварное соединение

На каком чертеже обозначено сварное соединение деталей?

4.На каком чертеже изображено соединение деталей пайкой?

5.На каком чертеже изображено шлицевое соединение деталей?

Лабораторная работа 3 (4 часа) создание 3d-сборки, 2d-сборочного чертежа, составление спецификации

Цель работы

Изучить различные варианты разъемного соединения машиностроительных деталей. Основы построения 3D-сборочных чертежей.

Теоретическое введение

Перед началом выполнения работы изучите следующие разделы машиностроительного черчения:

Образование резьбы, ее применение в технике.

Классификация резьбы (профиль, диаметр, шаг и т.д.).

Изображение и обозначение резьбы на чертежах (ГОСТ 2.311-68).

Чтение сборочного чертежа.

Правила выполнения сборочного чертежа.

Доставление основного конструкторского документа — «Спецификация».

Создание 3D–моделей отдельных деталей.

Особенности нанесения условных обозначений.

Переход от 3D–модели к 2D–чертежу.

Сборочный чертеж должен содержать:

Изображение сборочной единицы, дающее представление о расположении и взаимной связи составных частей составных частей, соединяемых по данному чертежу.

Сведения, обеспечивающие возможность сборки и контроля сборочной единицы

Размеры, предельные отклонения и другие параметры и требования, которые должны быть проконтролированы или выполнены по сборочному чертежу

Указания о характере сопряжения и методах его осуществления, если точность сопряжения обеспечивается при сборке

Указания о способе выполнения неразъемных соединений

Номера позиций составных частей входящих в изделие

Основные характеристики изделия

Габаритные размеры, определяющие внешние или внутренние очертания изделия

Установочные размеры, по которым изделие устанавливается на место монтажа

Присоединительные размеры, по которым присоединяется к другим изделиям

Необходимые справочные размеры

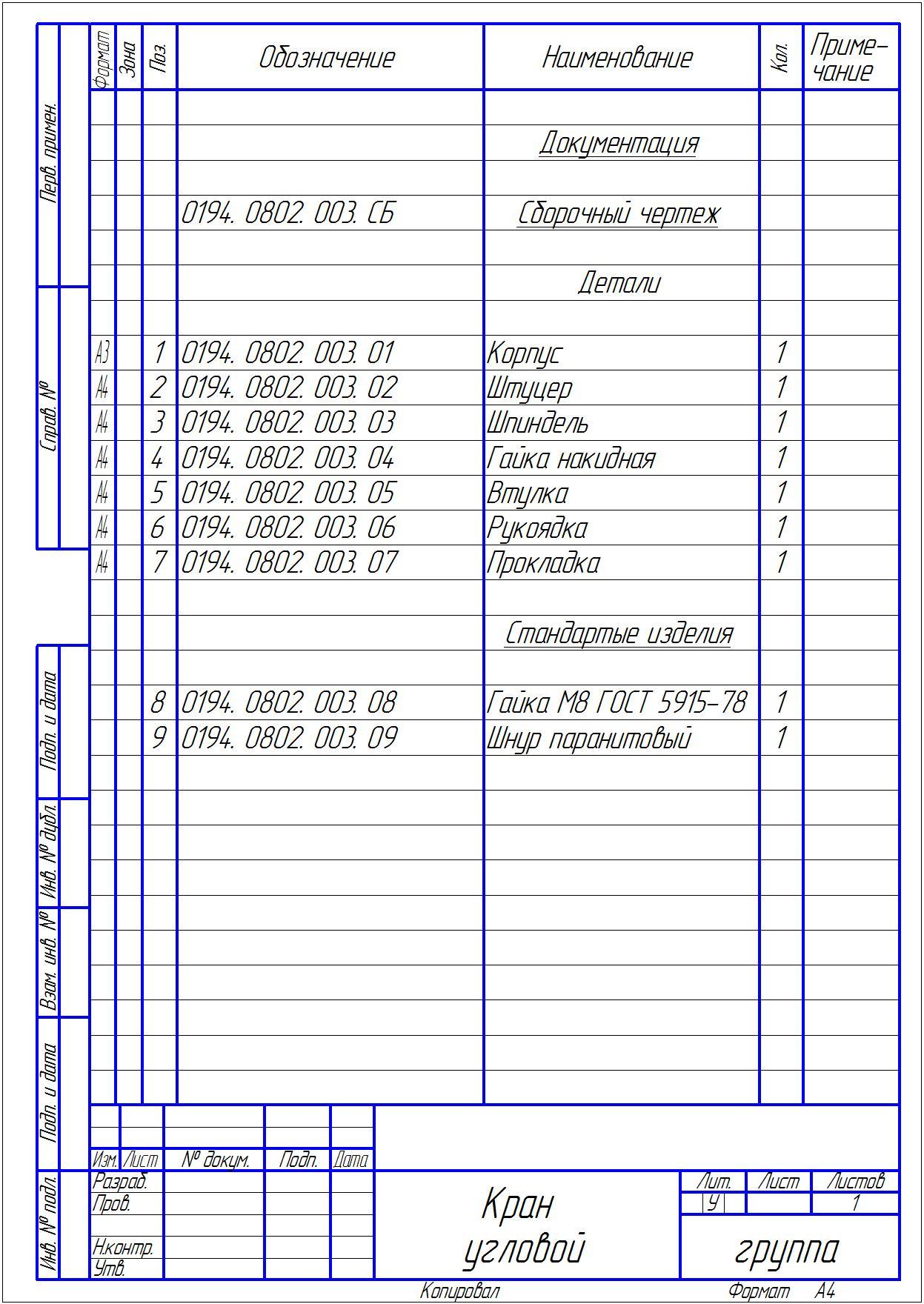

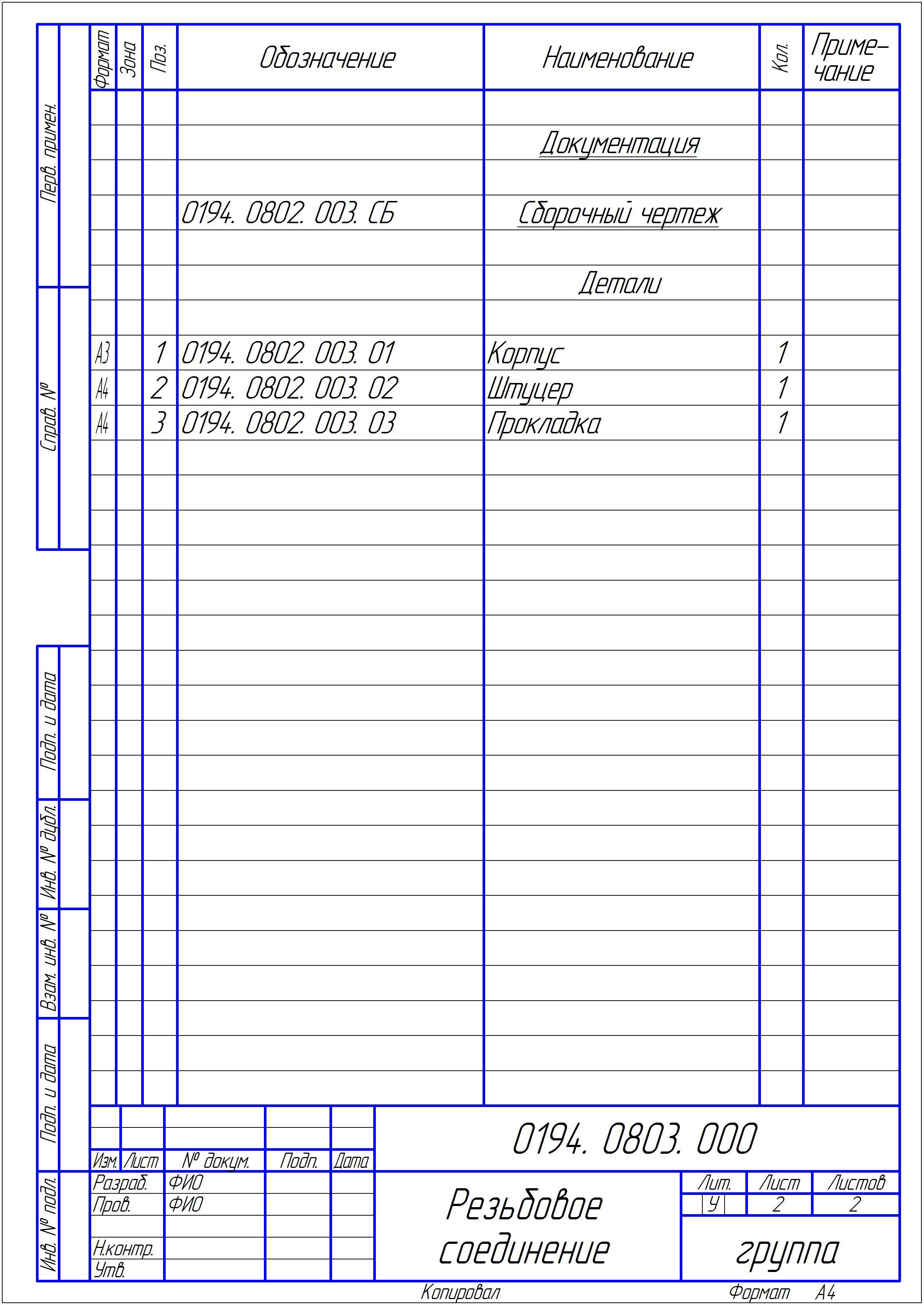

Спецификация

Спецификация представляет собой основной конструкторский текстовый документ, определяющий состав изделия состоящего из двух и более частей, выполняется по ГОСТ 2.108-68 на отдельных листах. Наличие тех или иных разделов спецификации определяется составом изделия. Наименование каждого раздела записывается в виде заголовка в графе «наименование» и подчеркивается тонкой линией (кроме словосочетания сборочный чертеж). Перед наименованием каждого раздела, а также после наименования, оставляется по одной свободной строке. После каждого раздела необходимо оставлять несколько свободных строк для дополнительных записей

Более подробные сведения о заполнении спецификации приведены в ГОСТ 2.108-68 и ГОСТ 2.105-68.

Понятие 3D-сборки в САПР КОМПАС 3D V11

Дерево построения сборки — это представленная в графическом виде последовательность компонентов, составляющих сборку и отношений между ними.

В Дереве построения сборки отображаются: обозначение начала координат, плоскости, оси, компоненты сборки — детали и подсборки и сопряжения. На «ветвях» дерева, соответствующих компонентам сборки, размещаются, в свою очередь, составляющие их объекты.

Каждый объект автоматически возникает в Дереве построения сразу после того, как он включен в сборку. Название присваивается объектам также автоматически в зависимости от способа, которым они получены. Например, «Ось конической поверхности», «Соосность (Крышка — Прокладка)», «Вырезать элемент выдавливания» и т.д. Названия деталей и подсборок, вставленных в сборку, берутся из файлов этих компонентов.

В сборке может существовать множество однотипных элементов. Чтобы различать их, к названию элемента автоматически прибавляется порядковый номер элемента данного типа. Например, «Сечение плоскостью 1» и «Сечение плоскостью 2».

При вставке в модель нескольких одинаковых деталей или подсборок к их названиям прибавляется порядковый номер, например, «Крышка (1)» и «Крышка (2)».

Если в файлах на диске уже существуют все компоненты, из которых должна состоять сборка, их можно вставить в сборку, а затем установить требуемые сопряжения между ними. Этот способ проектирования напоминает действия слесаря-сборщика, последовательно добавляющего в сборку детали и узлы и устанавливающего их взаимное положение.

Несмотря на кажущуюся простоту, такой порядок проектирования применяется крайне редко и только при создании сборок, состоящих из небольшого количества деталей. Это вызвано тем, что форма и размеры деталей в сборках всегда взаимосвязаны. Для моделирования отдельных деталей с целью последующей их «сборки» требуется точно представлять их взаимное положение и топологию изделия в целом, вычислять и помнить (или специально записывать) размеры одних деталей, чтобы в зависимости от них устанавливать размеры других деталей.

После того, как в сборке будут созданы компоненты, можно приступать к созданию параметрических связей между ними.

Сопряжение — это параметрическая связь между компонентами сборки, формируемая путем задания взаимного положения их элементов (например, параллельности граней или совпадения вершин).

При создании сборочного чертежа вы можете использовать любую библиотеку, разница в них заключается в том, что в некоторых библиотеках нет возможности показать резьбу или упрощения.

В КОМПАС-3D можно задать сопряжения следующих типов:

- Параллельность элементов;

- Перпендикулярность элементов;

- Расположение элементов на заданном расстоянии.

- Расположение элементов под заданным углом;

- Касание элементов;

- Соосность элементов;

- Совпадение элементов;

Команды наложения сопряжений расположены в группе команд Операции >> Сопряжения компонентов.

Кнопки

быстрого вызова этих команд находятся

на панели

![]() .

.

Чтобы назначить сопряжения необходимо сначала указать в панели сопряжений нужное сопряжение, затем указать поверхности или плоскости объектов, на которые налагается сопряжение.

Задание

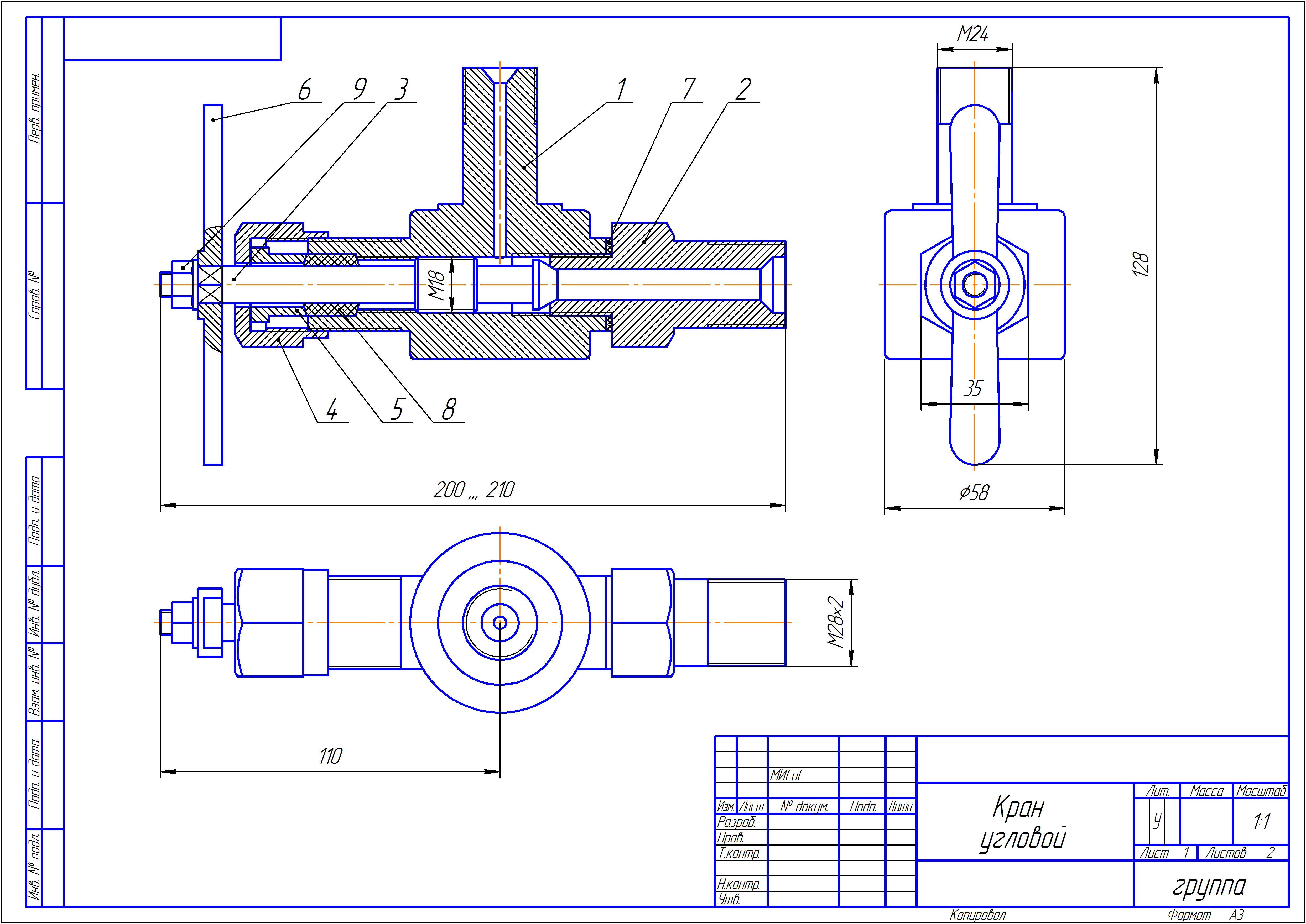

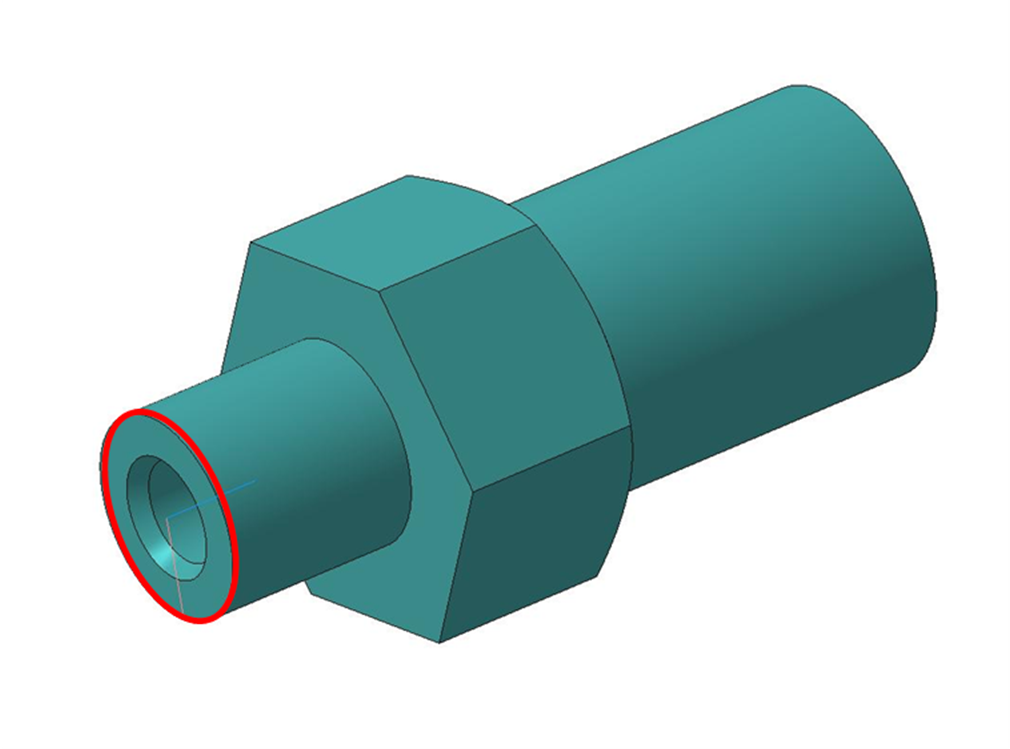

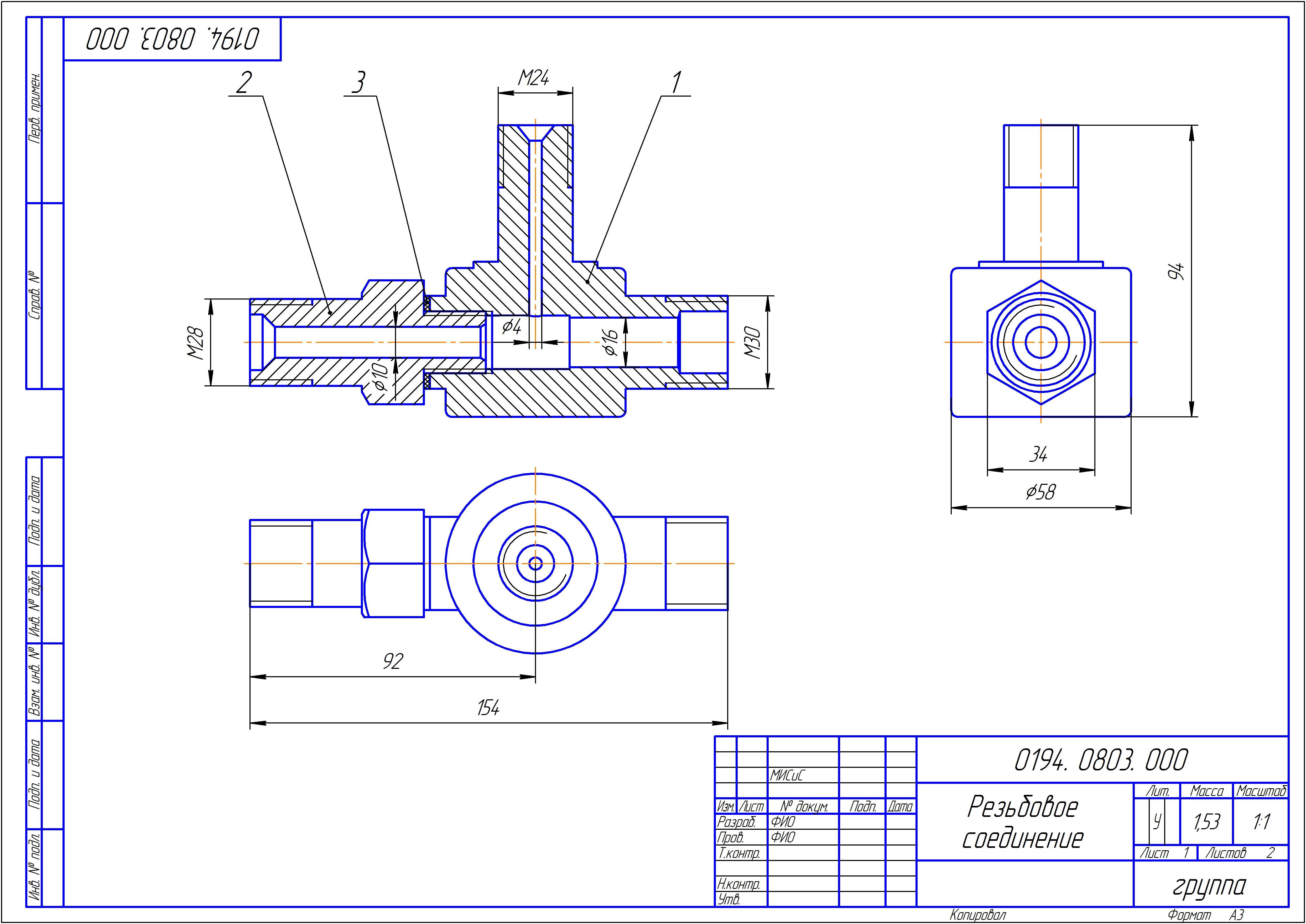

Создать 3D-сборку разъемного соединения: резьбового соединения корпуса (поз. 1) и штуцера (поз. 2), уплотненного с помощью прокладки (поз.7) (Рис. 26, а, б). Разъемными называются соединения, которые разбираются без нарушения целостности деталей и средств соединения.

Выполнить сборочный чертеж резьбового соединения деталей на формате A3

Заполнить спецификацию.

а

б

Рис. 26. Сборочный чертеж углового крана (а), заполненная спецификация (б)

Исходные данные для задания приведены в таблице вариантов (табл. 4).

Индивидуальные варианты для выполнения сборки Таблица 4

|

Номер варианта |

Номинальный диаметр метрической резьбы d, мм |

Номер варианта |

Номинальный диаметр метрической резьбы d , мм |

|

1 |

18 |

16 |

24 |

|

2 |

22 |

17 |

20 |

|

3 |

22 |

18 |

22 |

|

4 |

22 |

19 |

26 |

|

5 |

18 |

20 |

20 |

|

6 |

22 |

21 |

18 |

|

7 |

24 |

22 |

24 |

|

8 |

22 |

23 |

22 |

|

9 |

24 |

24 |

26 |

|

10 |

24 |

25 |

22 |

|

11 |

24 |

26 |

26 |

|

12 |

24 |

27 |

24 |

|

13 |

20 |

28 |

24 |

|

14 |

26 |

29 |

26 |

|

15 |

18 |

30 |

22 |

Порядок проведения работы

1. Открыть последовательно файлы 3D-моделей трех деталей: корпуса, штуцера и прокладки.

2. Создать резьбу на 3D-моделях деталей корпуса и штуцера.

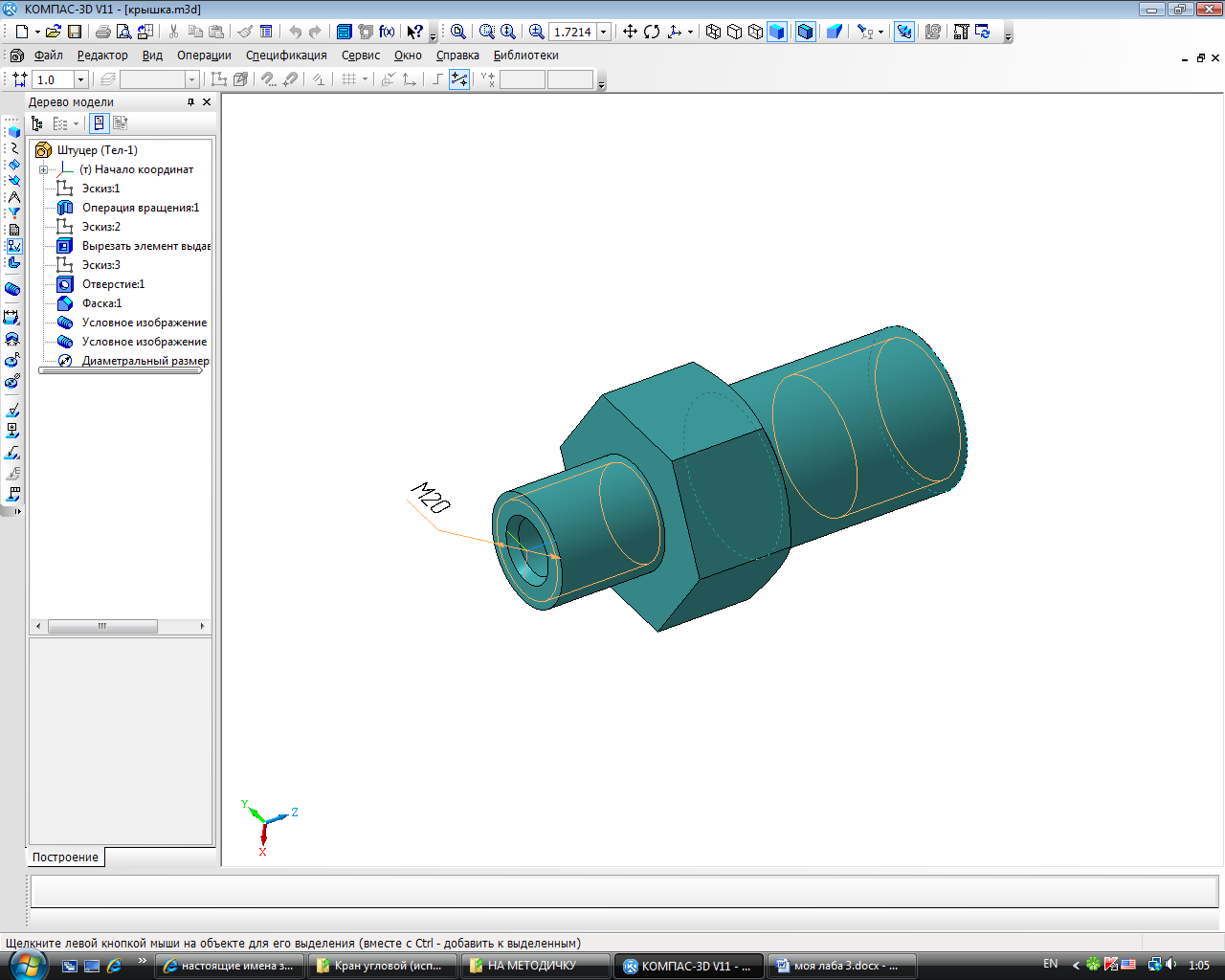

Основные параметры метрической резьбы приведены в таблице 5. Для соединения «Корпус-Штуцер» выбираем метрическую резьбу М20.

2.1

На внешней цилиндрической части штуцера

нарезается метрическая резьба

![]() диаметром М20

с крупным шагом p

= 2,5 мм. Для этого заходим в Операции

>> Элементы оформления >> Условное

обозначение резьбы.

Подводим курсор к кромке (острому краю

цилиндрической или конической поверхности)

и нажимаем ЛКМ (рис. 27).

диаметром М20

с крупным шагом p

= 2,5 мм. Для этого заходим в Операции

>> Элементы оформления >> Условное

обозначение резьбы.

Подводим курсор к кромке (острому краю

цилиндрической или конической поверхности)

и нажимаем ЛКМ (рис. 27).

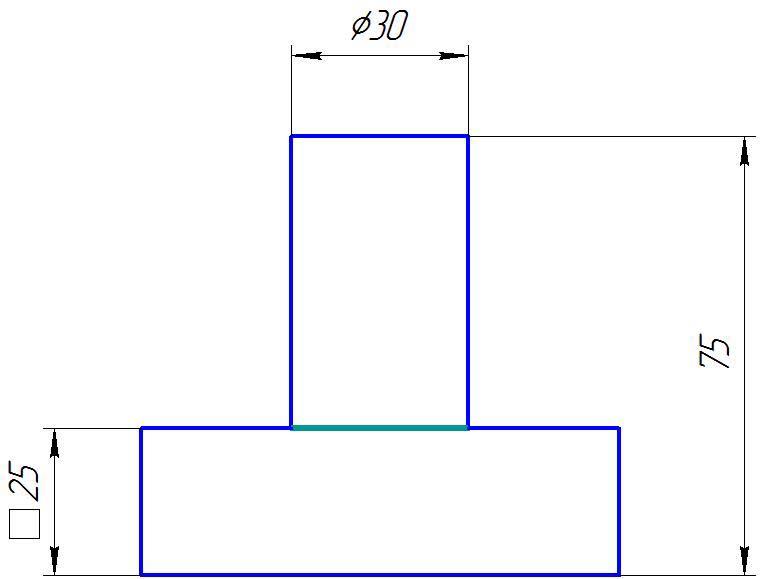

Рис. 27. Штуцер (кромка выделена толстой линией)

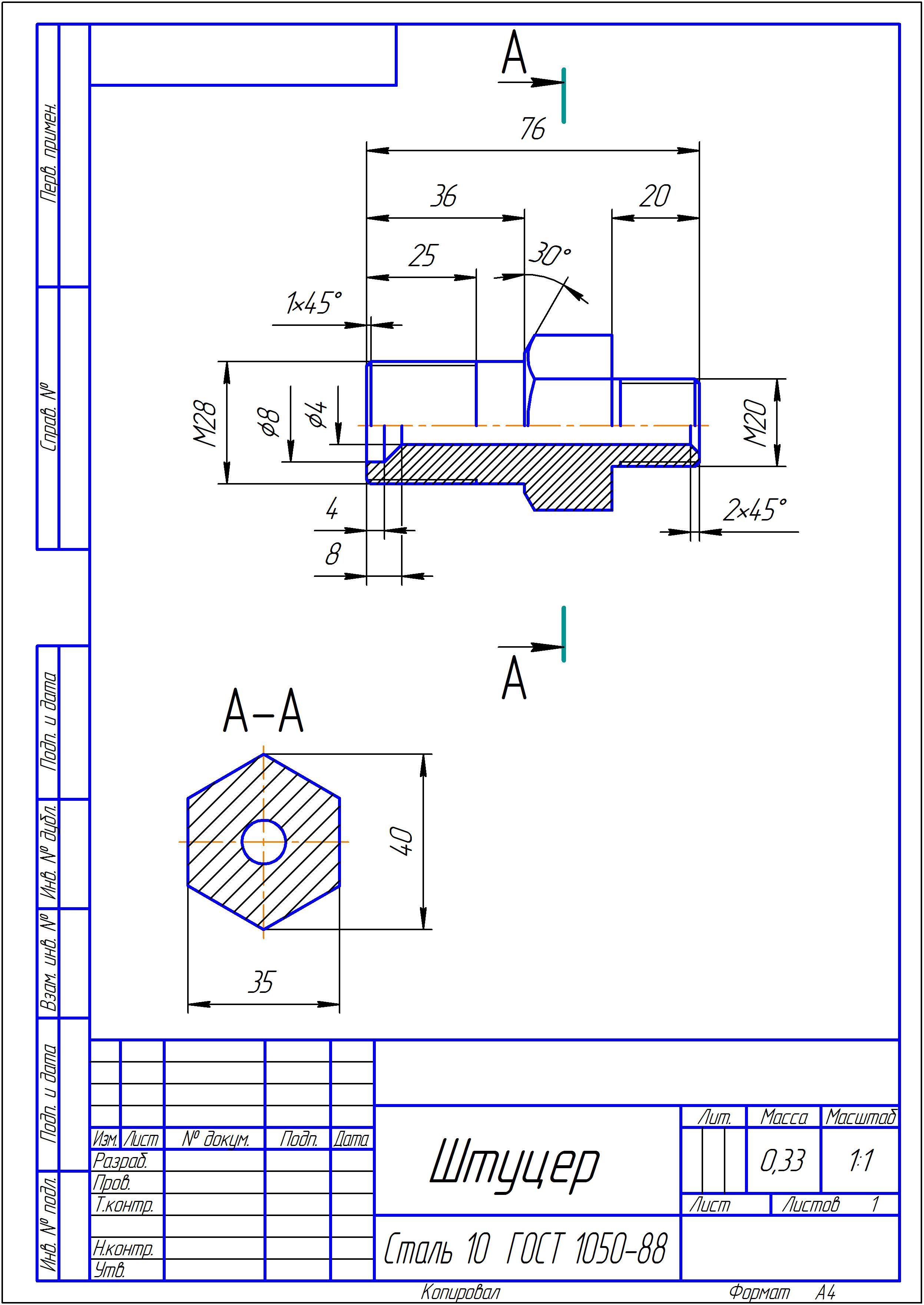

Выбираем вкладку «Параметры» и вносим необходимые изменения — шаг резьбы и длину резьбы. На рисунке 29 приведен чертеж штуцера с размерами.

Рис. 28. Штуцер с нарезанной резьбой

Рис. 29. Чертеж Штуцера

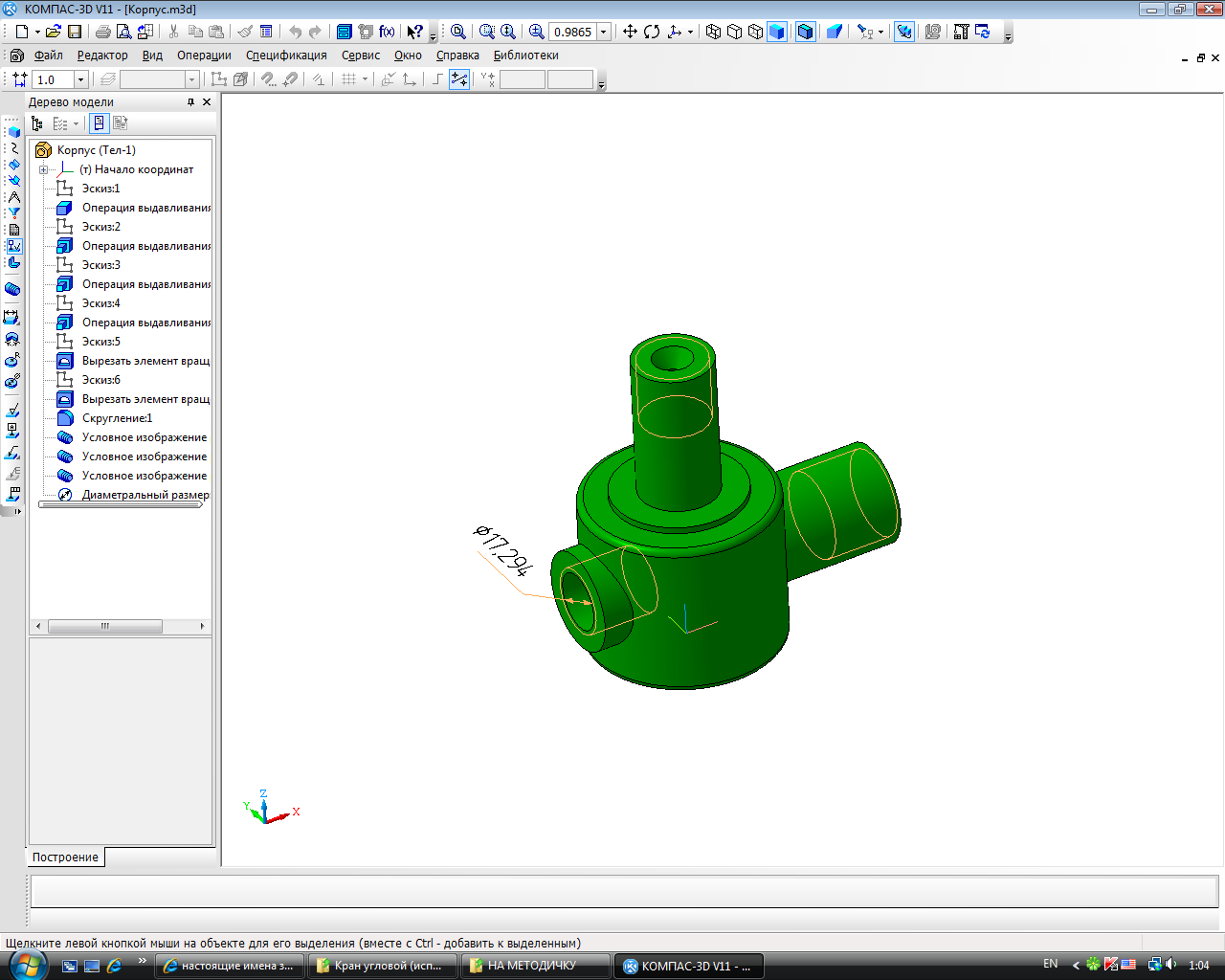

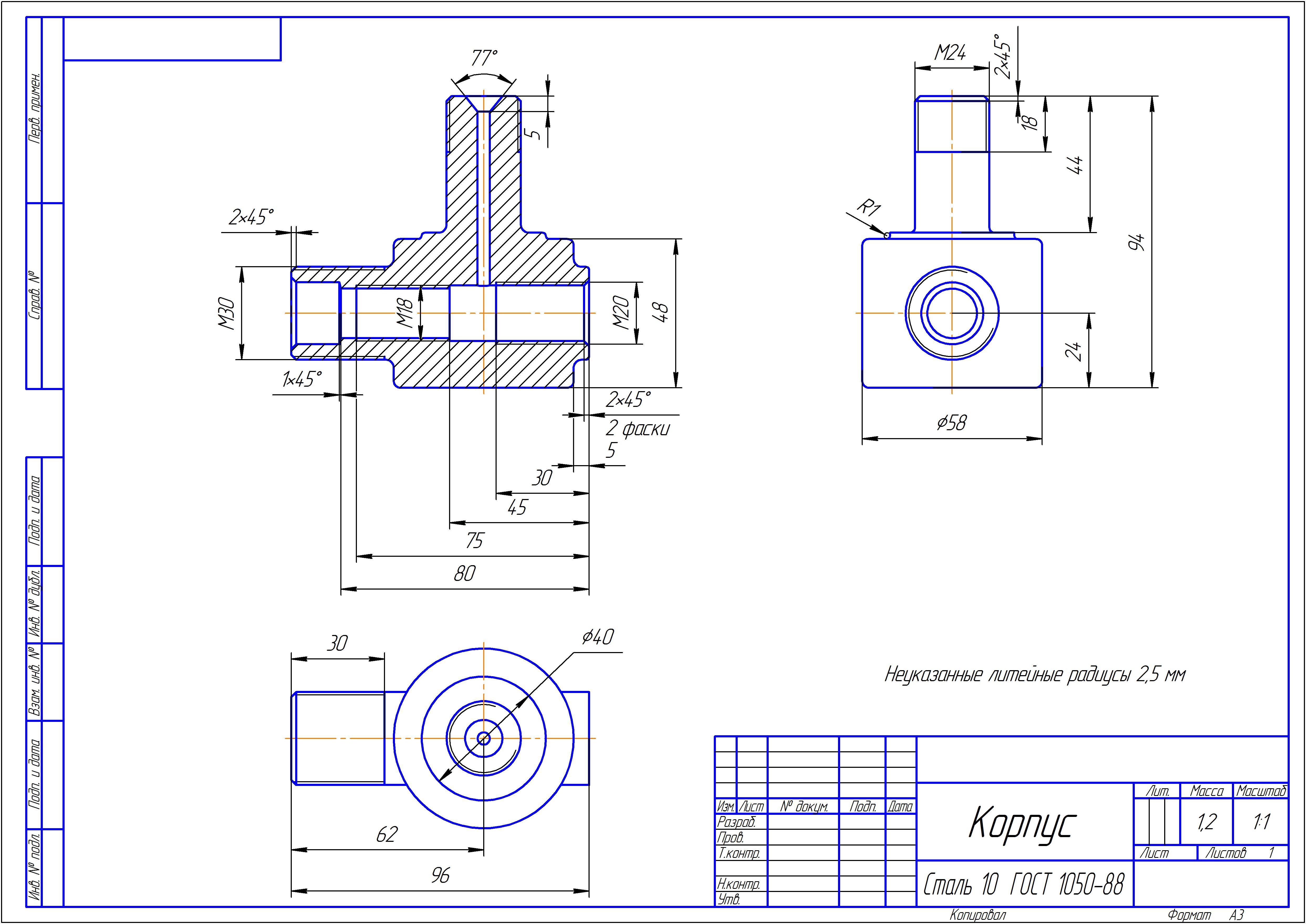

2.2 На внутренней цилиндрической поверхности корпуса нарезается метрическая резьба М20, при этом диаметр отверстия выбираем равным 17,294 мм (табл. 5), что соответствует внутреннему диаметру резьбы, шаг резьбы выбираем крупный равным 2,5 мм (рис. 30). Длина резьбы 30 мм. Чертеж корпуса с приведен на рисунке 31.

Основные размеры метрической резьбы с мелким шагом Таблица 5

|

Размер резьбы, мм |

6 |

8 |

10 |

12 |

16 |

20 |

24 |

30 |

|

Наружный диаметр d, мм |

6 |

8 |

10 |

12 |

16 |

20 |

24 |

30 |

|

Внутренний диаметр d1, мм |

4,918 |

6,647 |

8,736 |

10,106 |

13,835 |

17,294 |

20,752 |

26,211 |

|

Шаг s, мм |

1 |

1,25 |

1,5 |

1,75 |

2 |

2,5 |

3 |

3,5 |

Рис. 30. Корпус

Рис. 31. Чертеж корпуса

3. Следующим шагом необходимо создать документ КОМПАС «Сборка».

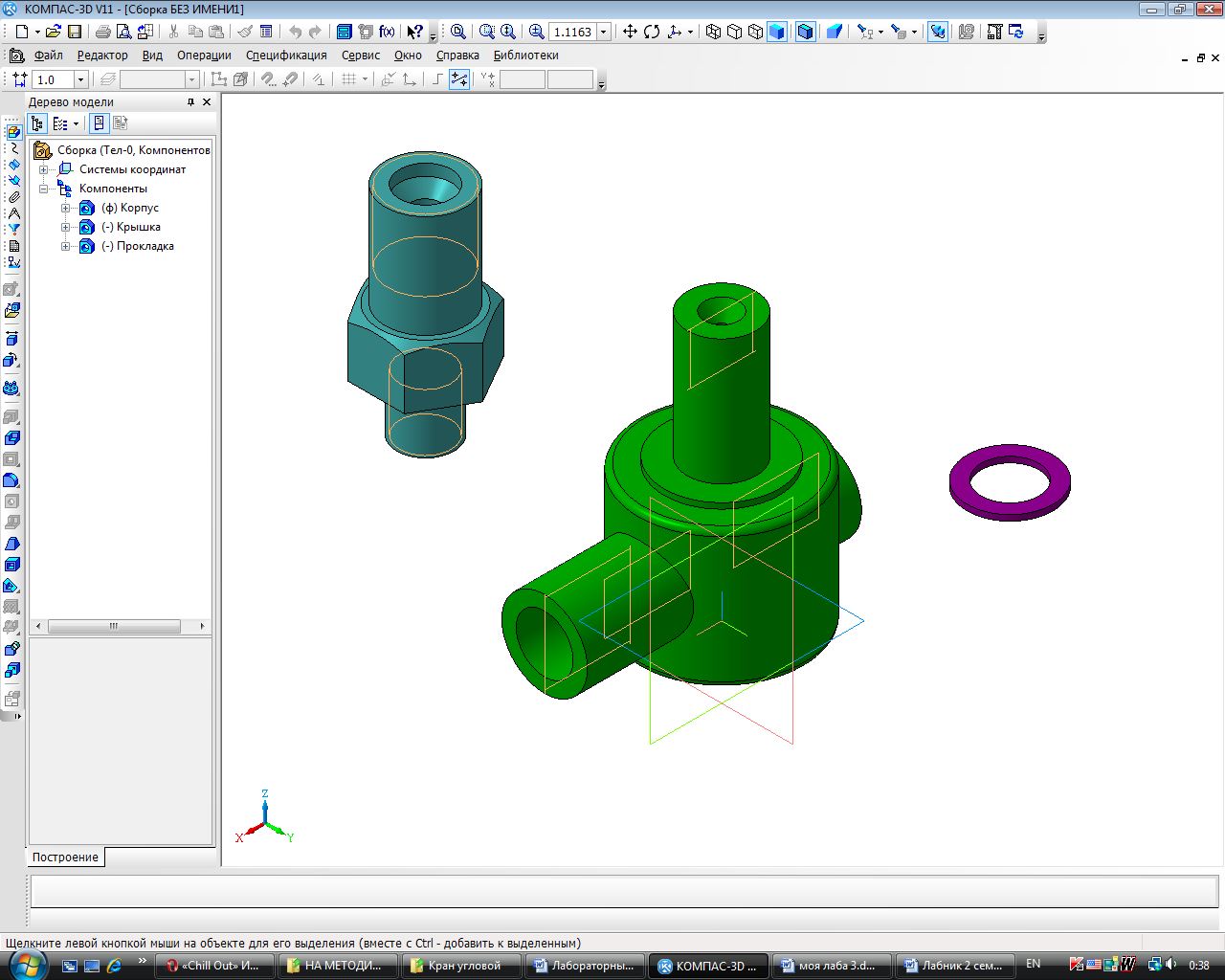

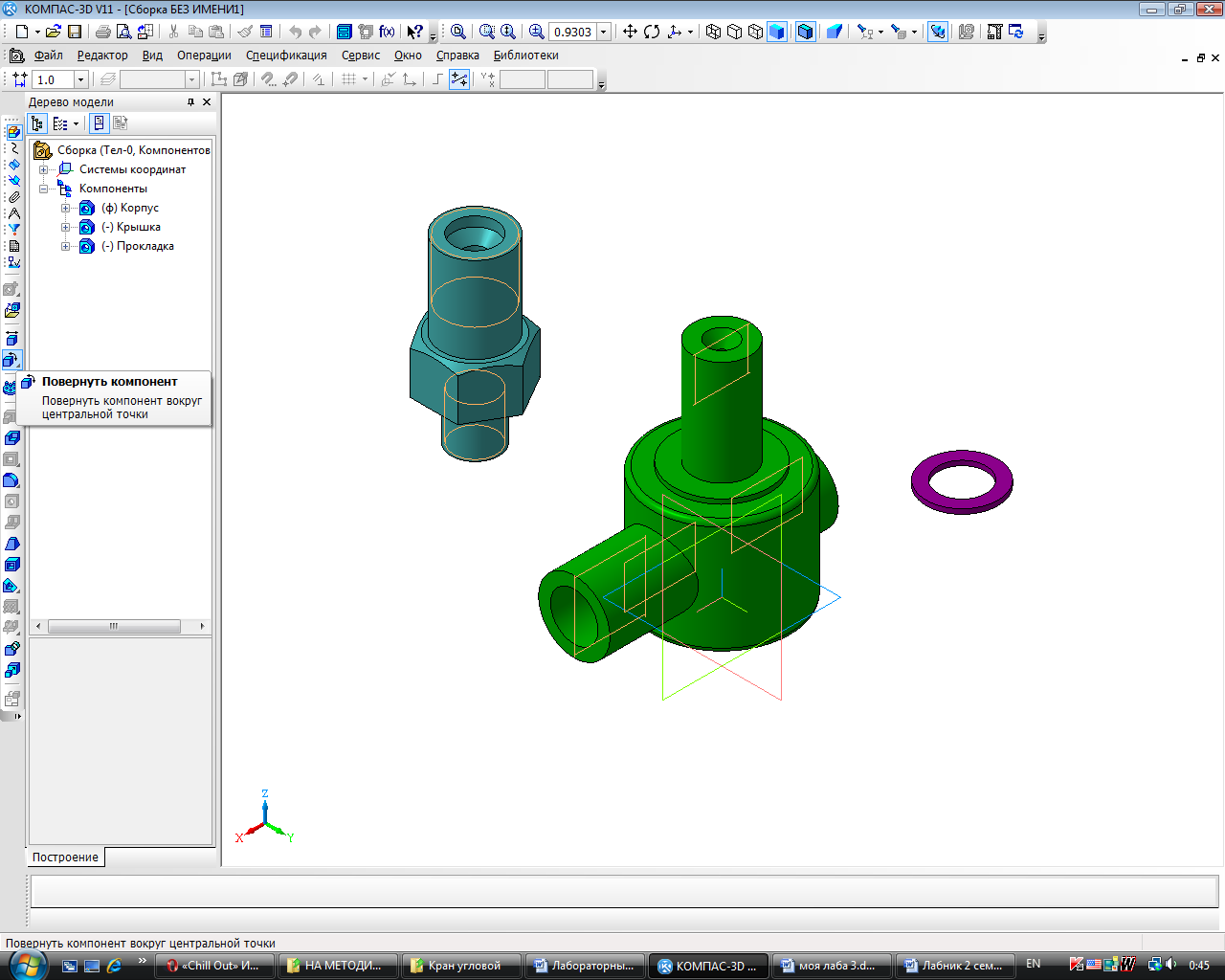

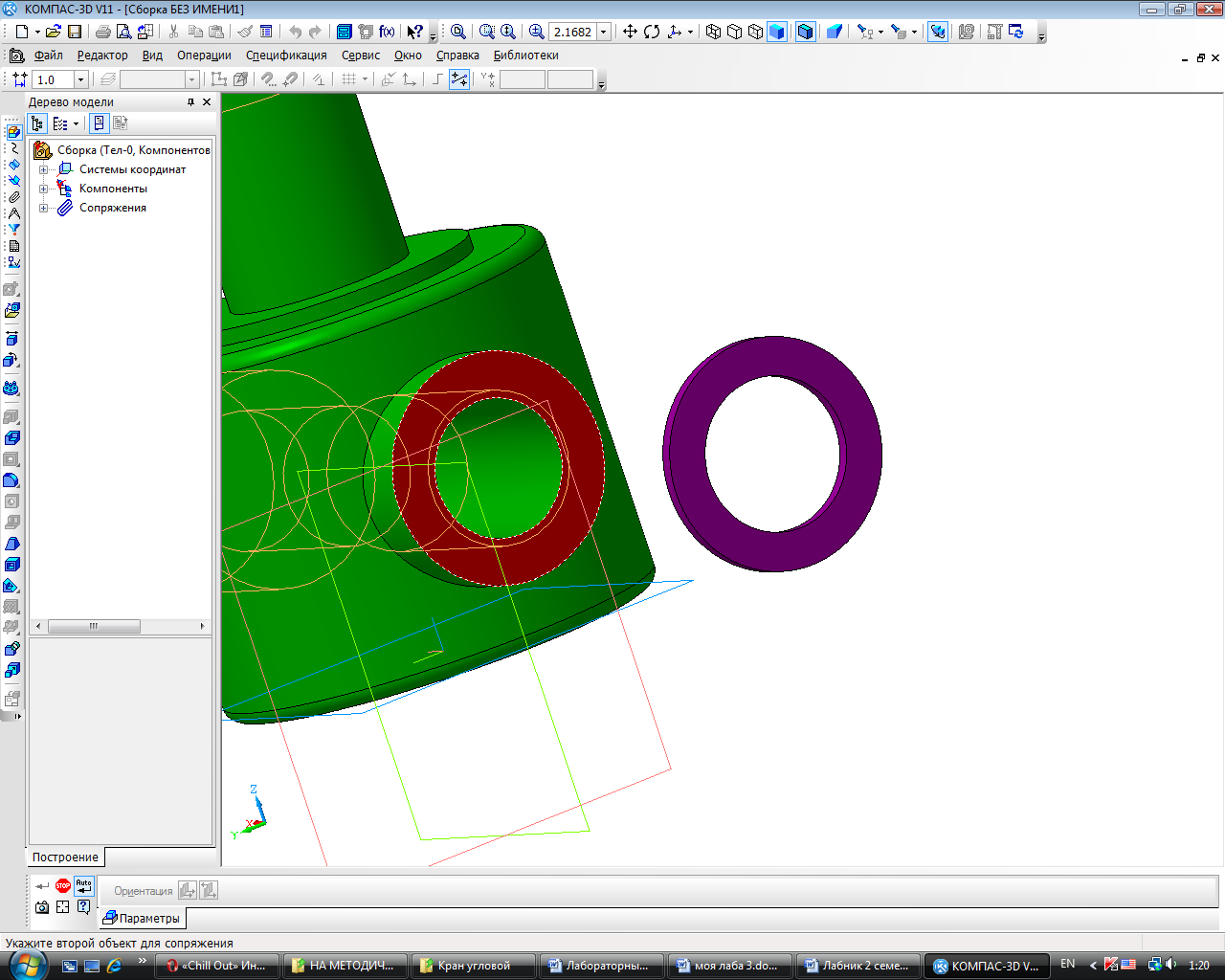

Помещаем туда наши 3 детали. Для этого нажимаем Операции >> Добавить компонент из файла. Вначале выбираем корпус и нажимаем «ОК». Затем нам необходимо поместить этот корпус на рабочее поле, но не куда попало, а в начало координат — точка с координатами (0,0,0). Для этого нам нужно совместить крестик на корпусе с началом координат и нажать ЛКМ. После этого корпус жестко зафиксирован в начале координат, и никаким способом мы его не сможем сдвинуть с места. Аналогично поместим на рабочем поле прокладку и штуцер, но уже не в начало координат, а в любое свободное место (рис 32).

Рис. 32. Добавление 3D-моделей в сбоку

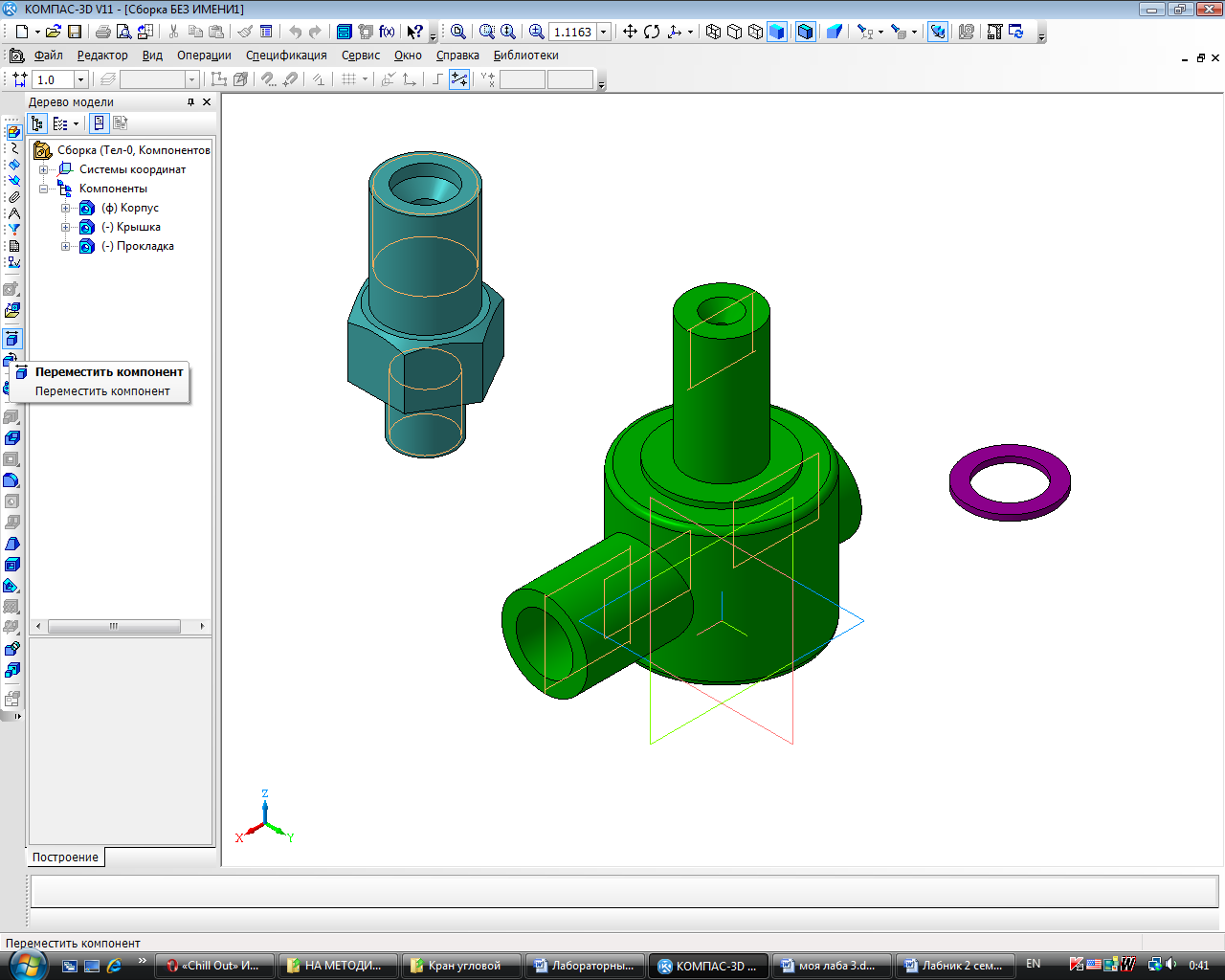

4. Прежде чем воспользоваться сопряжениями, несколько слов о важных кнопкам на компактной (боковой) панели, которыми мы будем часто использовать. Это — «Переместить компонент» и «Повернуть компонент».

С помощью кнопки «Переместить компонент» можно перемещать компоненты по рабочему полю, а с помощь кнопки «Повернуть компонент» можно вращать компоненты.

5. Переходим к сопряжениям. Последовательность действий над компонентами такая же, как если бы мы сами вручную занимались сборкой. То есть, на корпус мы должны вначале положить прокладку, а потом уже к прокладке, до соприкосновения, прикрутить штуцер.

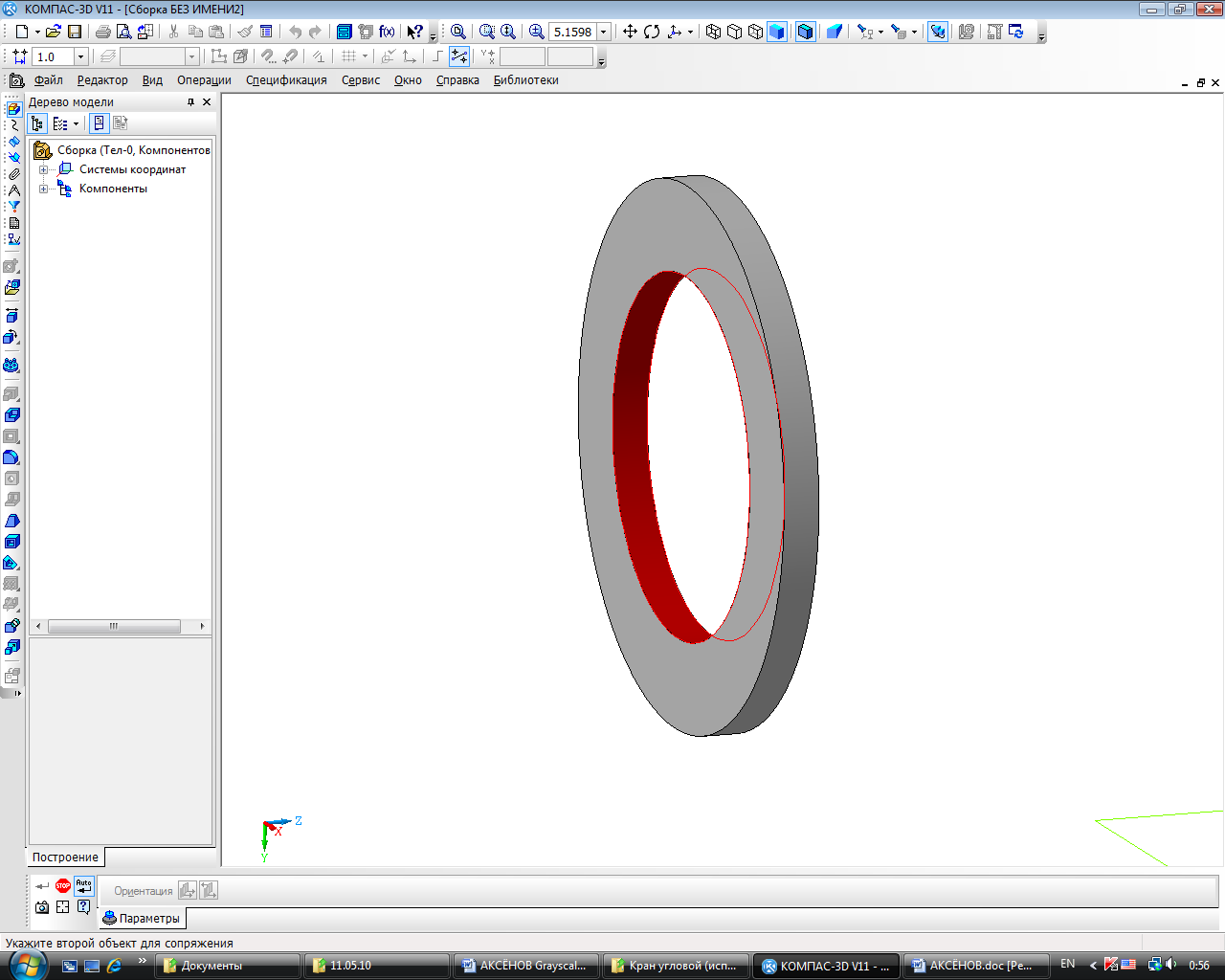

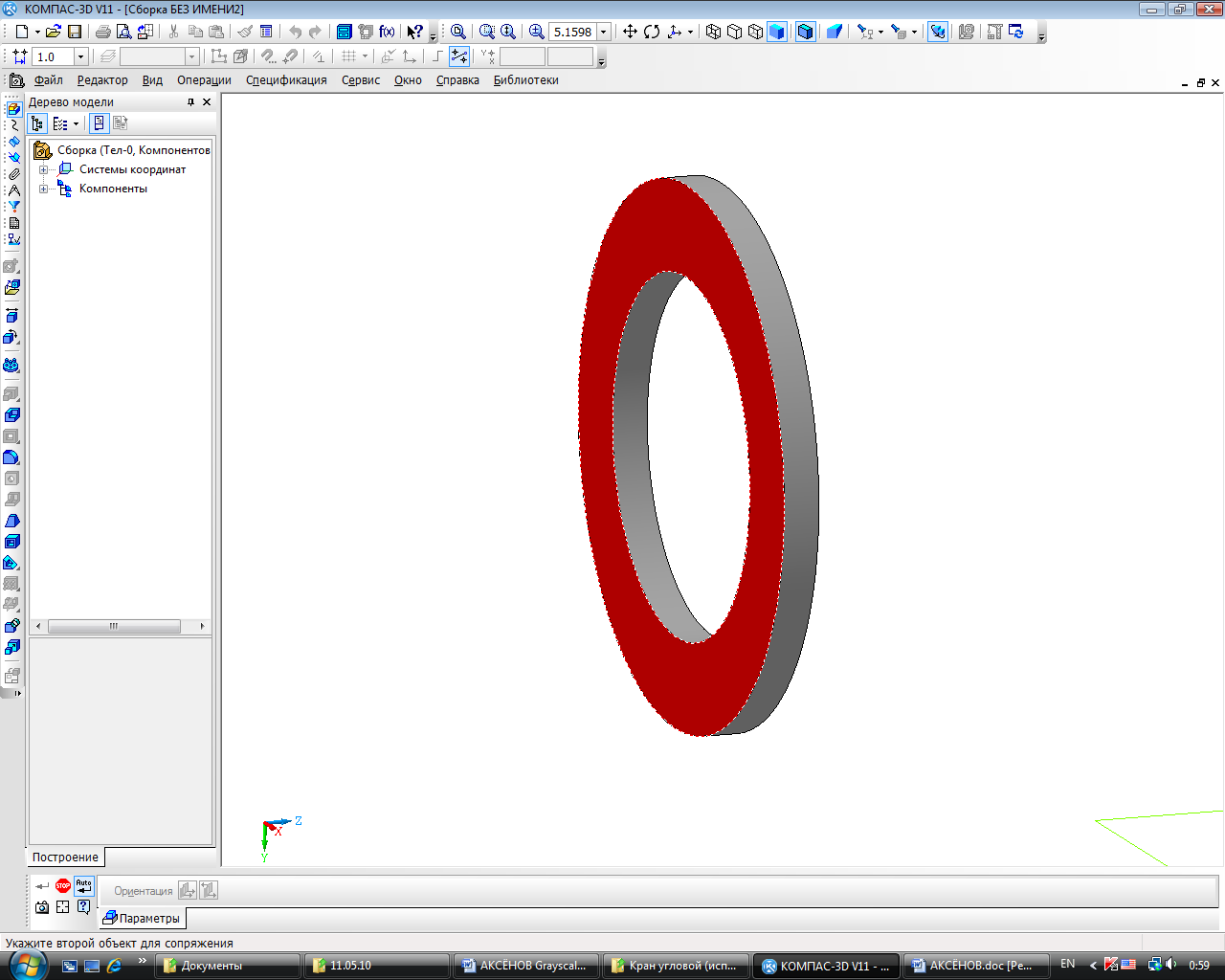

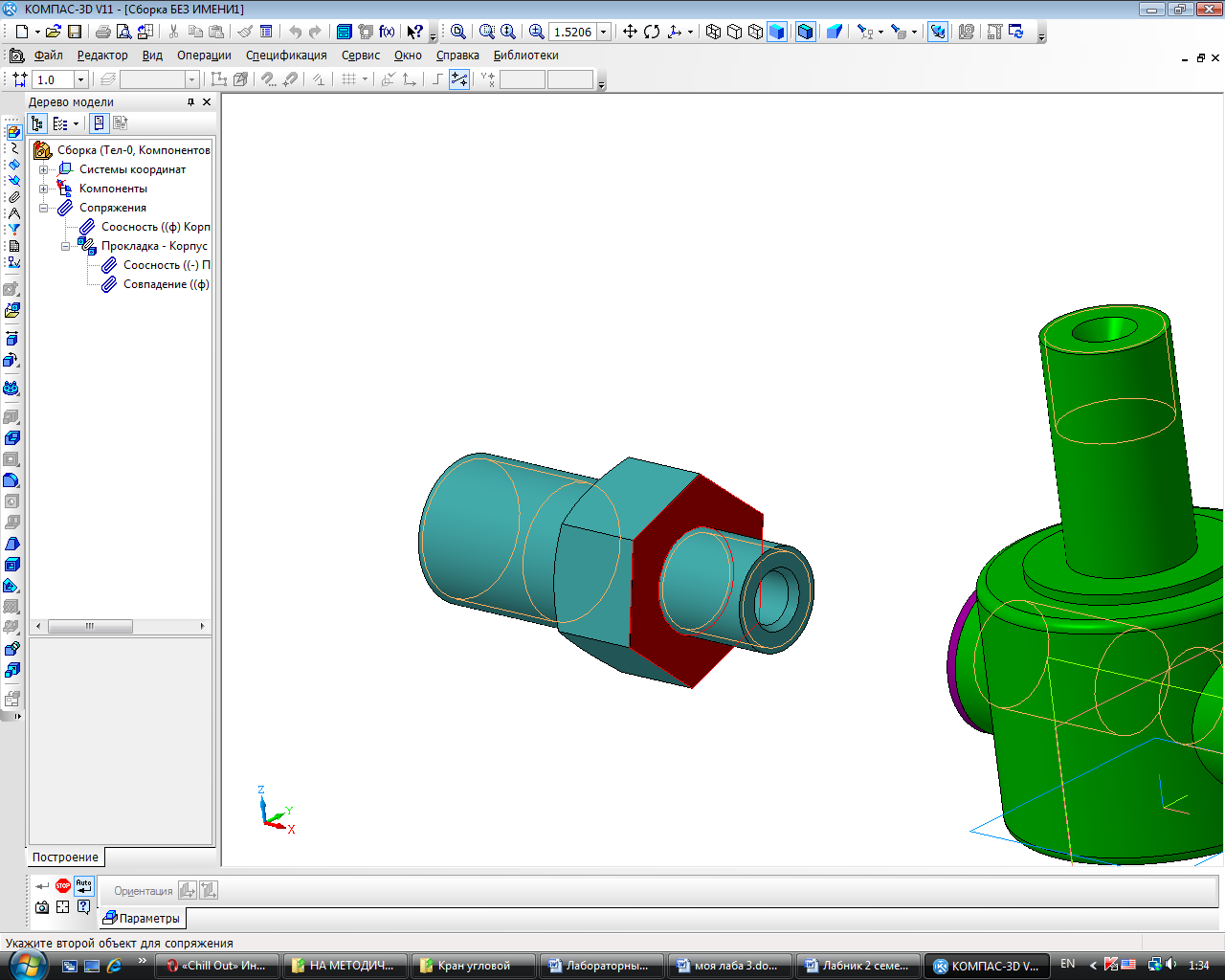

Нажимаем: Операции >> Сопряжения компонентов>> Соосность. Выбираем внутреннюю (или внешнюю) поверхность прокладки как показано на рисунке 33 и внутреннюю (или внешнюю) поверхность вращения на патрубке корпуса как показано на рисунке 34.

Рисунок 33. Выделение цилиндрической Рисунок 34. Выделение цилиндрической

поверхности шайбы для сопряжения «Соосность» поверхности патрубка корпуса для

(выделена черным цветом) сопряжения «Соосность» (выделена черным цветом)

Результатом операции будет то, что прокладка окажется на одной оси с отверстием корпуса.

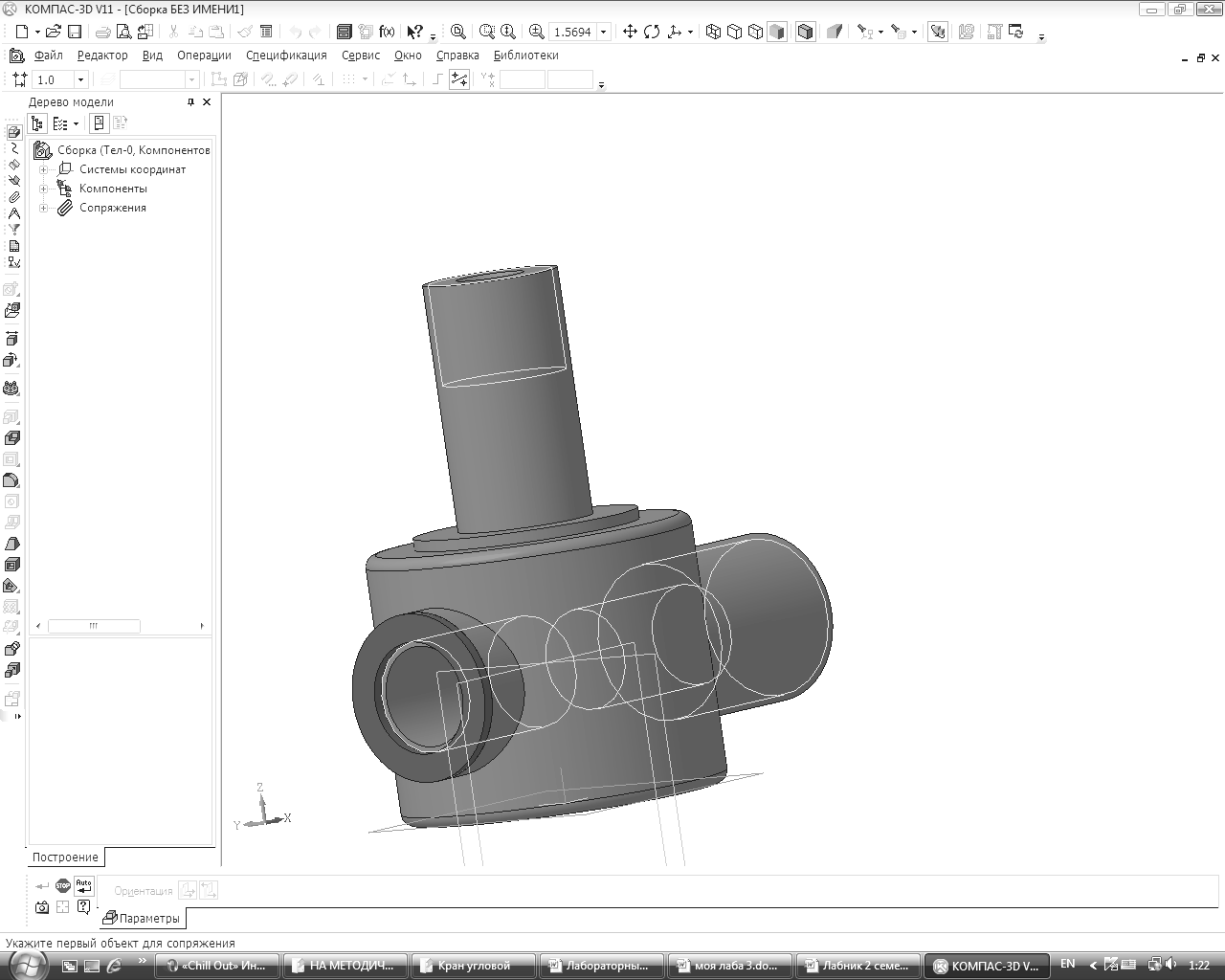

Рис. 35. Результат сопряжения «Соосность»

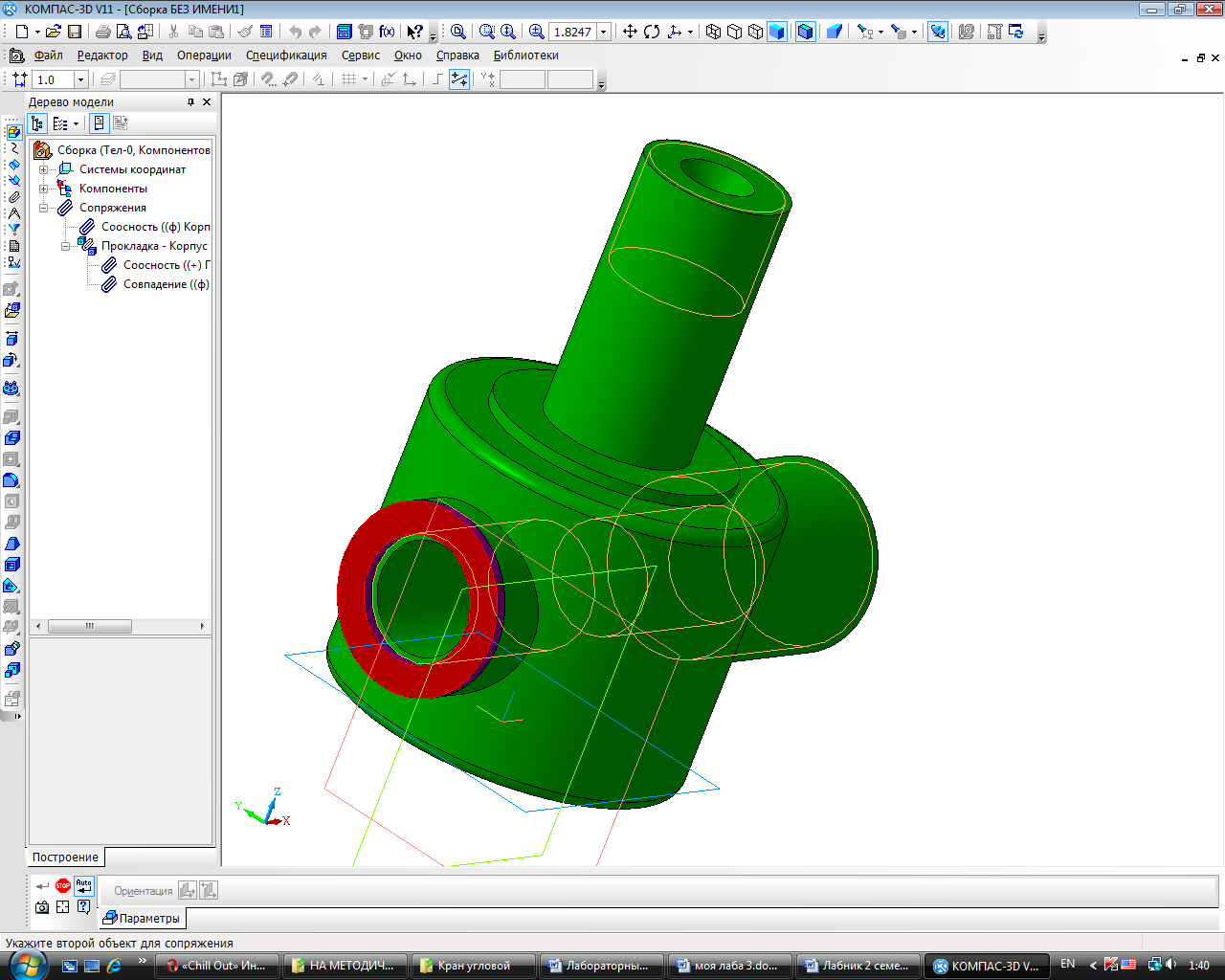

6. Снова заходим в «Сопряжения» и выбираем тип сопряжения «Совпадение».

У прокладки выбираем плоскость как показано на рисунке 36. У корпуса выбираем плоскость как показано на рисунке 37.

Рис. 36. Выделение плоскости на шайбе для Рис. 37. Выделение плоскости у цилиндра на корпусе

сопряжения «Совпадение» для сопряжения «Совпадение»

Результат сопряжения «Совпадение» показан на рисунке 38.

Рис. 38. Результат сопряжения «Совпадение» прокладки и корпуса

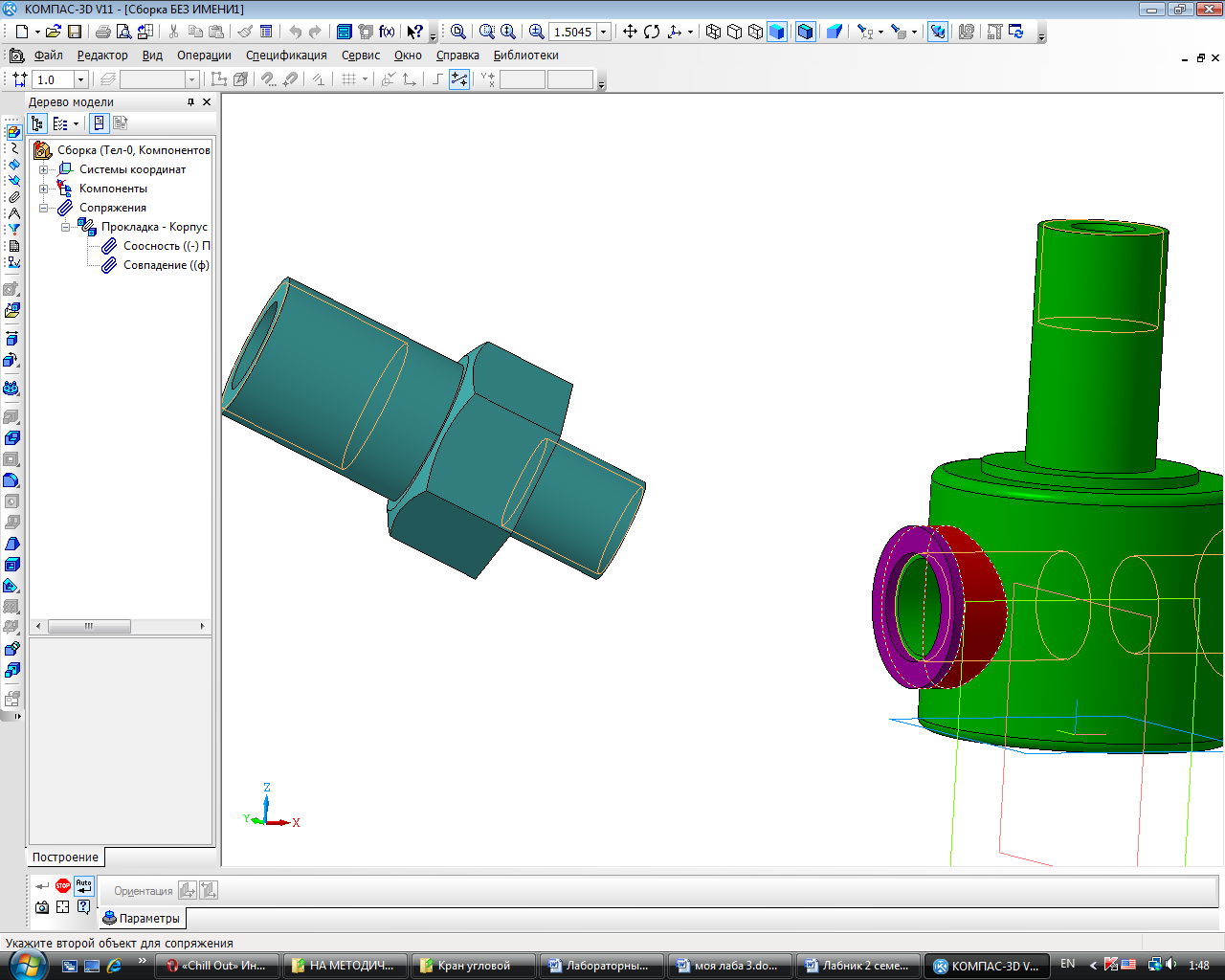

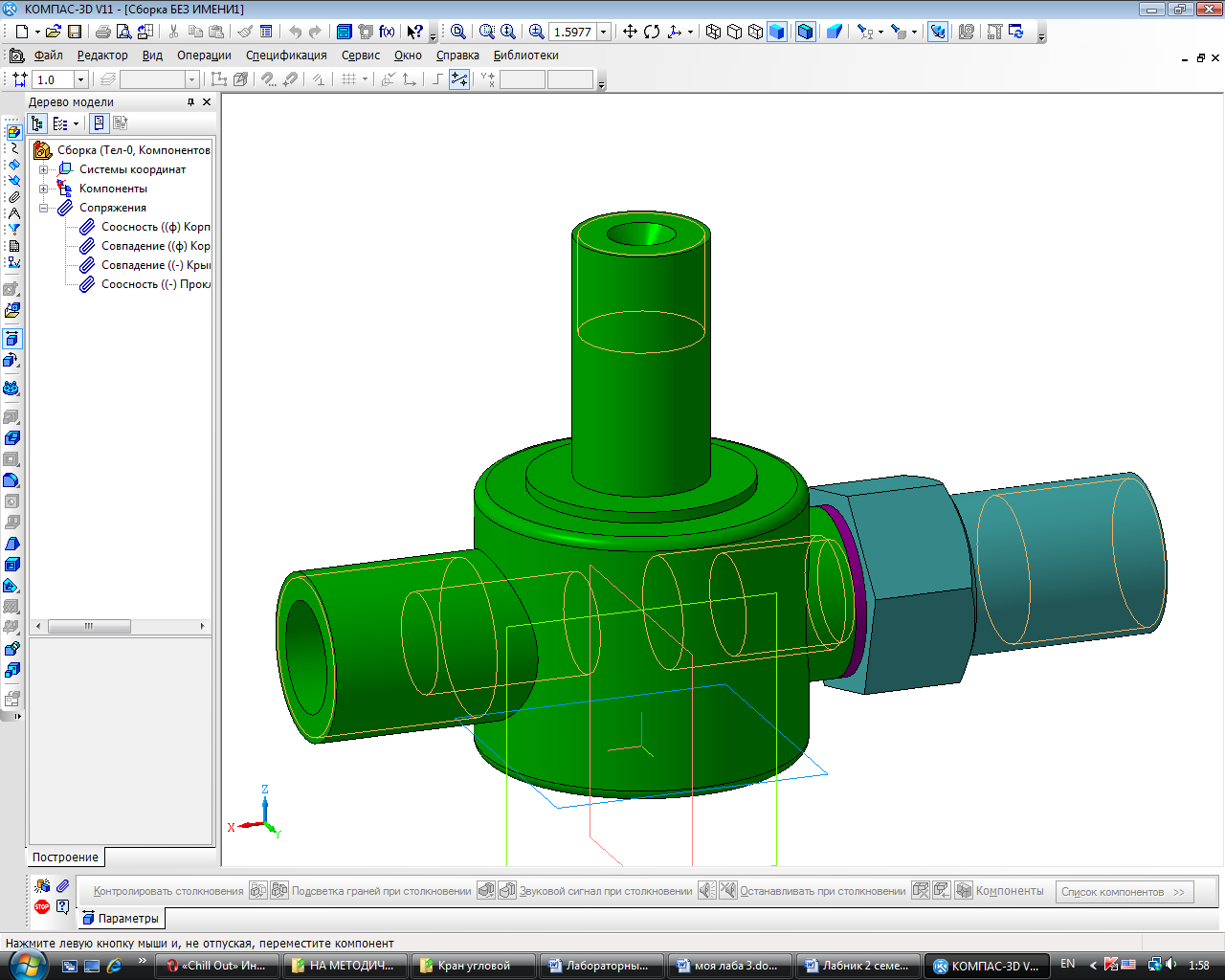

7. Далее таким же способом — «Соосность», а затем «Совпадение» — необходимо прикрепить штуцер.

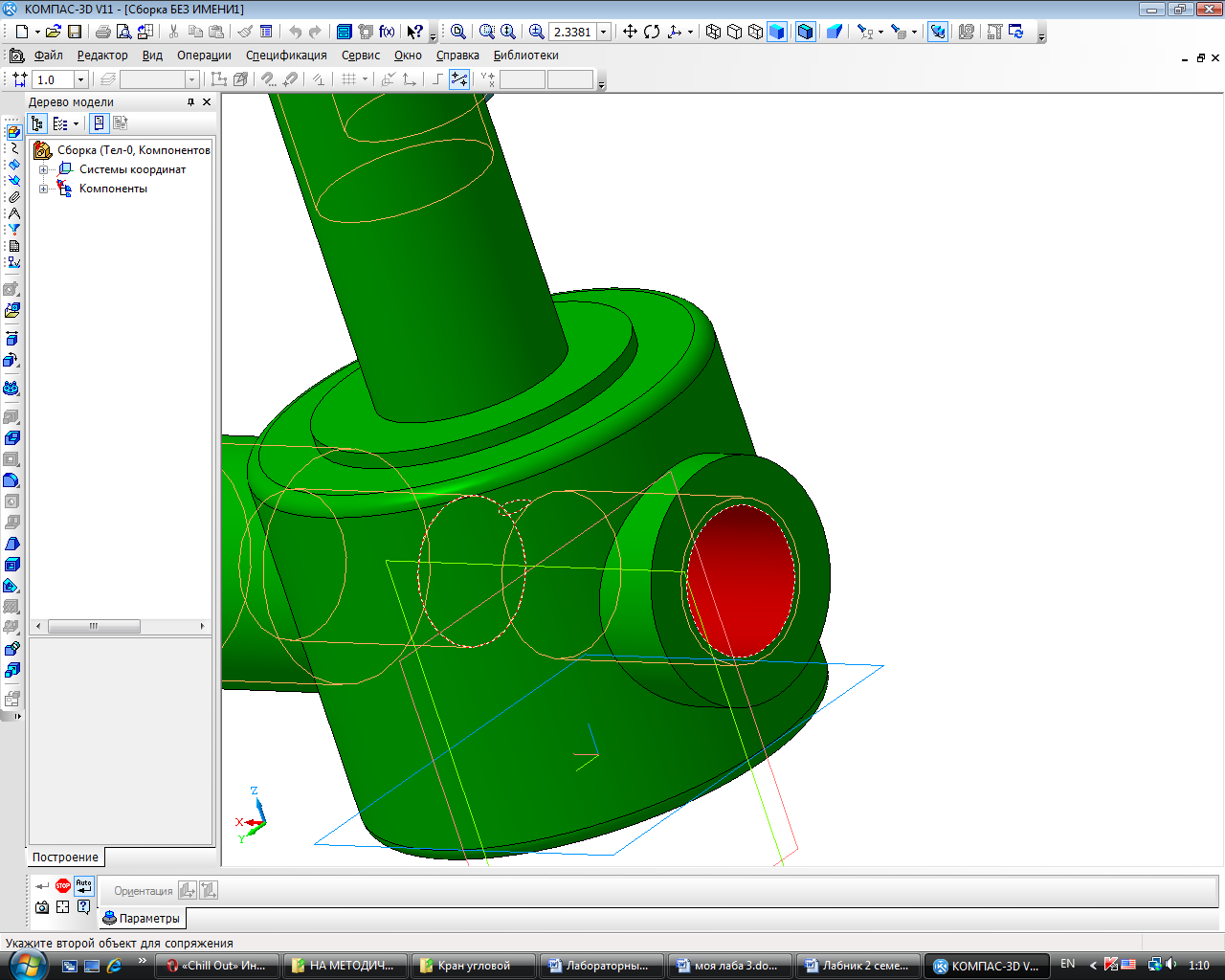

Сопряжения компонентов >> Соосность у штуцера выбираем какую-либо поверхность вращения: внутреннюю или внешнюю. В данном случае выбрана внешняя поверхность, как показано на рисунке 39. У корпуса, опять же, можно выбрать либо внутреннюю поверхность вращения, либо внешнюю. В данном случае выбрана внешняя, как показано на рисунке 40.

Рис. 39. Выбор цилиндрической поверхности у штуцера для сопряжение «Соосность»

Рис. 40. Выбор цилиндрической поверхности патрубка на корпусе для сопряжение «Соосность»

В результате штуцер и отверстие корпуса с прокладкой становятся на одну ось, т.е. становятся соосными.

8. После того как сделано сопряжение «Соосность», нужно выполнить сопряжение «Совпадение» у штуцера и прокладки. Выбираем плоскость основания призмы штуцера как показано на рисунке 41 и плоскость прокладки как показано на рисунке 42.

Рис. 41. Выбор плоскости основания призмы Рис. 42. Выбор плоскости на прокладке для

штуцера для сопряжения «Совпадение» сопряжения «Совпадение»

(выделена черным цветом)

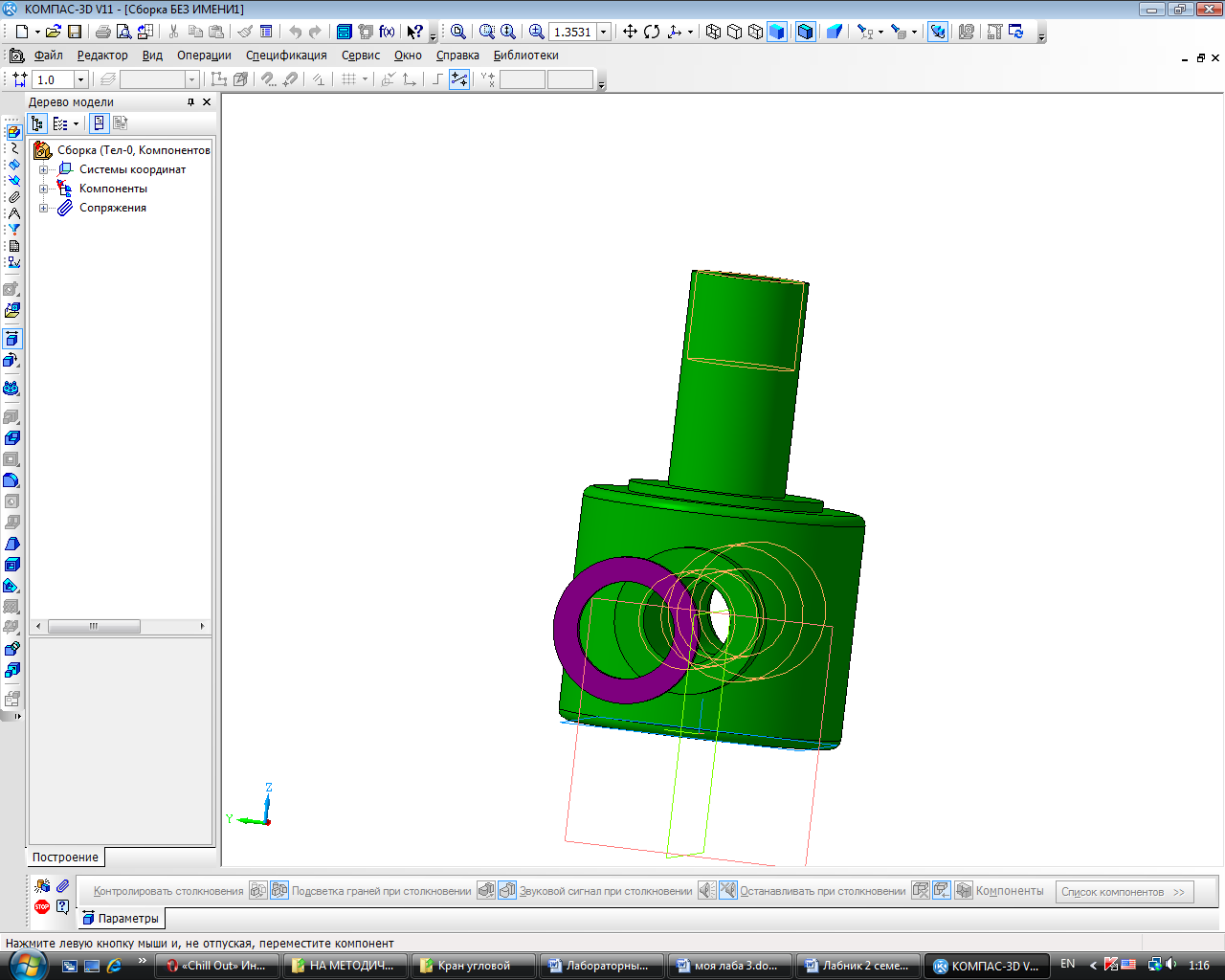

Результат показан на рисунке 43.

Рис. 43. Результат сопряжения «Совпадение» прокладки и штуцера (крышки)

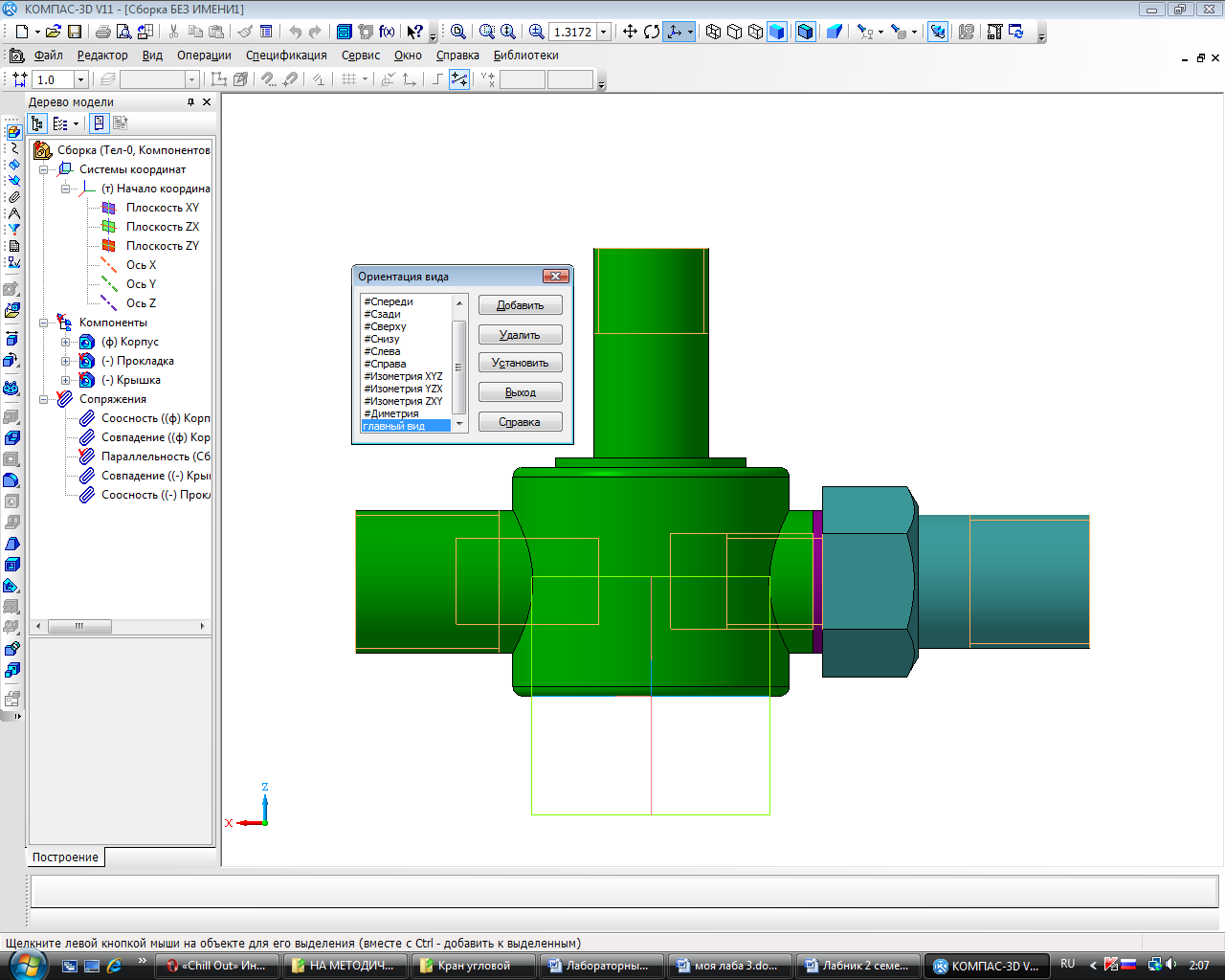

9. Задание главного вида. Необходимо чтобы на главном виде было наибольшее число граней штуцера — в нашем случае 3 грани. Для этого нужно применить сопряжение «Параллельность». В качестве первой плоскости надо выбрать одну из граней шестигранной призмы штуцера, а в качестве другой плоскости — «Плоскость ZX» в дереве модели.

Зададим главный вид. Так как показано на рисунке 44.

Рис. 44. Задание главного вида

10 Сохраняем сборку.

11. Создаем тип файла «Чертеж». Ставим формат А3 горизонтальный.

12. Выполняем вставку изображений по схеме: Вставка>> Вид с модели>> Стандартные и выбираем из предложенных файлов нужную нам сборку. Перед тем как поместить изображения трех видов на чертеж, необходимо обратиться к «Панели свойств» (расположена внизу) и выбрать из списка тот вид, который мы сделали главным. Задаем масштаб. Только теперь вставляем изображения на чертеж.

13. Помня о том, что все действия (простановка размеров, осевых линий, разрезов, сечений и т.д.) на чертеже совершаются исключительно на активном виде (синий вид), выполняем на главном изображении фронтальный разрез. Для этого нам понадобится замкнутый контур вокруг главного вида. В качестве замкнутого контура подойдет прямоугольник или кривая Безье. После этого нажимаем Вставка >> Вспомогательный вид >> Местный разрез. Подводим курсор к замкнутому контуру, выделяем его (нажимаем ЛКМ) и далее на другом виде (слева или сверху) указываем секущую плоскость.

14. Выполним редактирование чертежа. Важно уделить внимание штриховке деталей в резьбовом соединении. Штриховка сопрягаемых деталей выполняется в противоположные стороны с углом наклона 45˚ до основных толстых линий. В поперечных разрезах штриховка вворачиваемой детали выполняется до наружной окружности резьбовой поверхности. Убираем в «слой» лишние линии.

15. Проставляем размеры и осевые линии.

16. Проставляем номера позиций

17. Заполняем спецификацию.

Результат приведен на рисунках 45 и 46.

Рисунок 45. Сборочный чертеж узла

Рис. 46. Спецификация