ТЕМА

Механические процессы,

используемые при переработке растительного сырья

План

Особенности проведения процессов

- измельчения,

- прессования,

- экструзии,

- сортирования, смешивания

при переработке растительного сырья

▲ Измельчение и резание

Измельчение – процесс механического деления обрабатываемого продукта на части с целью лучшего его технологического использования. Измельчение основано на воздействии сил, стремящихся преодолеть силы сцепления между частицами, в результате чего образуются новые поверхности. Механическое измельчение материала приводит к увеличению поверхности твердых веществ путем раздавливания, раскалывания, истирания и удара.

Процесс измельчения широко применяется в мукомольном, свеклосахарном, консервном, крахмалопаточном, спиртовом, пивоваренном, винодельческом и других производствах. Переработка материала в измельченном виде позволяет ускорить экстрагирование веществ, тепловую обработку материалов (например, в производстве пива на стадии затирании, в производстве спирта перед развариванием сырья, в маслоэкстракционной промышленности при извлечении масла, в том числе эфирных, ликероводочной – при получении морсов, настоев).

Измельчение может быть простым и избирательным. При простом измельчении продукт разрушается, проходя через измельчающее устройство один раз, а при избирательном измельчении (как правило, многократном) извлекаются частицы какого-либо одного вещества, причем процесс осуществляют последовательно.

На каждой стадии процесса измельчения получают частицы, отличающиеся теми или иными физическими свойствами. Это в дальнейшем облегчает разделение сыпучей смеси на фракции. Каждая фракция состоит из частиц более или менее однородных по составу. Например, измельчение ржи и пшеницы в сортовую муку основано на использовании различий структурно-механических свойств эндосперма и оболочек.

В основу системы построения сложного помола положен метод избирательного измельчения зерна и его частиц. Этот метод позволяет свести к минимуму дробление оболочек и извлечь максимальное количество эндосперма. Материал после измельчения поступает на классифицирующий аппарат, который отбирает крупные частицы и возвращает их на доизмельчение.

Выход муки, ее качество во многом зависят от совершенства процесса измельчения зерна. При большом измельчении снижается производительность машин, повышается расход энергии, а значит, увеличивается себестоимость продукции.

Виды измельчения.

В зависимости от размеров кусков (частиц) исходного материала до измельчения и размеров частиц уже измельченного материала процессы классифицируют следующим образом:

- крупное дробление,

- среднее дробление,

- мелкое дробление,

- тонкое измельчение,

- сверхтонкое измельчение и

- резание.

Основными критериями оценки эффективности процесса измельчения любых твердых тел являются:

1. степень измельчения, которую определяют как отношение суммарной поверхности частиц продукта после измельчения к суммарной поверхности частиц исходного продукта (например, в мукомольной промышленности – 20-50 мкм, в овощесушильной – 300-400 мкм);

2. удельная энергоемкость процесса;

3. удельная нагрузка на рабочий орган измельчающей машины.

Измельчение материала осуществляют путем разрушения его первоначальной структуры различными видами деформации: раздавливанием, раскалыванием, истиранием, ударом.

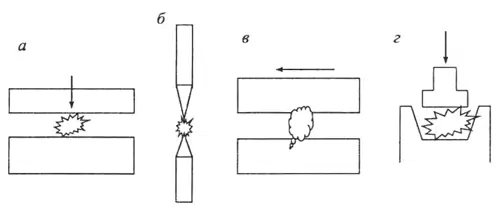

Рис. – Способы измельчения материалов: а – раздавливание;

б – раскалывание; в – истирание; г – удар

В зависимости от механических свойств и начальных размеров измельчаемого материала применяют один из указанных способов разрушения или их сочетание.

Крупное, среднее и мелкое дробление твердых и хрупких материалов целесообразно осуществлять раздавливанием, ударом и раскалыванием. Твердые и вязкие материалы в основном разрушаются раздавливанием и истиранием.

Тонкое и сверхтонкое измельчение проводят в основном в воде или других жидкостях для исключения пылеобразования и агломерирования (комкования) уже полученных сверхтонких частиц. Дробление и измельчение являются энергоемкими процессами.

Резание применяют, если требуется не только уменьшить размер кусков, но и придать им определенную форму(широко используется в консервной промышленности).