16

.pdf1

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ «МАМИ»

Кафедра «Детали машин и ПТУ»

Утверждено методической комиссией по общетехническим дисциплинам

А.С. ЛУКЬЯНОВ

С.А. СТАРОДУБЦЕВА

РАСЧЕТ КОНИЧЕСКИХ ЗУБЧАТЫХ ПЕРЕДАЧ

С ПРЯМЫМИ И КРУГОВЫМИ ЗУБЬЯМИ

Методические указания к разделу курса «Детали машин и основы конструирования»для студентов всех машиностроительных специальностей

МОСКВА-2001

2

Лукьянов Александр Сергеевич |

старший преподаватель |

Стародубцева Светлана Александровна |

доцент, кандидат технических наук |

Расчёт конических зубчатых передач с прямыми и круговыми зубьями. Методические указания к разделу курса «Детали машин и основы конструирования»для студентов всех машиностроительных специальностей

Настоящие методические указания составлены в помощь студентам, выполняющим домашнее задание №2 по курсу «Детали машин и основы конструирования», в котором предложено рассчитать по условиям работы и нагружения привод с редуктором, содержащий коническую зубчатую передачу с прямыми или круговыми зубьями.

Ниже приводятся методика расчёта конической зубчатой передачи с прямыми и круговыми зубьями, а также пример выполнения расчёта.

Содержание

1 Основные сведения о конических передачах |

Стр. |

|

3 |

||

2 Проектировочный расчет закрытой конической |

|

|

|

зубчатой передачи по контактным напряжениям |

5 |

2.1 |

Исходные данные |

5 |

2.2 |

Выбор материала зубчатых колес и их термообработки |

5 |

2.3 |

Выбор точности изготовления |

7 |

2.4 |

Выбор коэффициента относительной ширины Кbе |

7 |

2.5 |

Выбор среднего угла наклона зуба βm |

7 |

2.6 |

Определение углов делительных конусов δ1 и δ2 |

7 |

2.7 |

Определение коэффициентов нагрузки КH и КF |

7 |

2.8Определение коэффициентов υH и υF , учитывающих

вид конической передачи |

9 |

2.9Определение допускаемых контактных напряжений [σ]H

|

при проектировочном расчете |

|

2.10 |

Внешний делительный диаметр колеса |

10 |

2.11 |

Расчет геометрических параметров конической передачи |

10 |

3. |

Скорость и силы в зацеплении |

13 |

3.1Определение действительного значения средней

3.2 |

окружной скорости Vm |

13 |

Силы в зацеплении конических передач |

13 |

|

4. |

Проверочные расчеты |

|

4.1 |

Проверочный расчет на сопротивление контактной усталости |

14 |

4.2 |

Проверочный расчет на сопротивление усталости при изгибе |

15 |

4.3Проверочный расчет на прочность при действие

|

максимальной нагрузки |

17 |

5 |

Особенности расчета открытых конических зубчатых |

|

|

передач |

17 |

6 |

Пример расчета конической зубчатой передачи |

|

|

с круговыми зубьями |

18 |

|

Приложения |

26 |

|

Список литературы |

28 |

Московский государственный технический университет «МАМИ», 2001.

3

1Основные сведения о конических передачах

Конические зубчатые колеса используются в передачах, оси валов которых пересекаются под межосевым углом ∑ = 100...1700. Наиболее распространенными являются ортогональные передачи с ∑ =900 (рис.1).

Рис. 1 Коническая передача

Где : Re - внешнее конусное расстояние; b - ширина венца; δ - угол делительного конуса; de - диаметр внешней делительной окружности; dae - внешний диаметр вершин; he - наибольшая высота зубьев(у торца); hae - наибольшая высота головки зубьев(у торца); θf - угол ножки зубьев; δa - угол конуса вершин; δf -угол конуса впадин; A - расчетное базовое расстояние.( Индекс 1- для шестерни, 2- для колеса).

Конические передачи дороже цилиндрических в изготовлении и сложнее в

монтаже, |

используются при необходимости обеспечения заданной компоновки. |

Понижающие конические передачи рекомендуют выполнять с передаточным |

|

числом |

до 10. Предпочтительнее 6,3.Для повышающих передач передаточное число не |

рекомендуют принимать более 3,15.

Конические зубчатые колеса выполняют с прямыми, косыми(тангенсальными) и круговыми зубьями. Прямозубые колеса обладают наименьшей нагрузочной способностью. Их применяют в неответственных передачах с окружными скоростями до 3 м/с при не приработанных, и до 10 м/с при приработанных зубьях. При переменных нагрузках применяют прямозубые колеса с бочкообразными зубьями и локализованным пятном контакта. Длина образующей начального конуса 6...2500 мм, модуль 0,4...30 мм.

Косозубые колеса допускают окружные скорости до 12 м/с, имеют большую нагрузочную способность по сравнению с прямозубыми, но применяются редко из-за сложности изготовления. Их применяют, как правило, для крупных ответственных передач при мелкосерийном и индивидуальном производстве. Длина образующей начального конуса 400...800 мм, модуль свыше 15мм. Средний угол наклона βm рекомендуют принимать равным 200,250 или300.

Круговые зубья предпочтительней, т.к. они технологичнее и обладают более высокой несущей способностью и меньшей чувствительностью динамическим нагрузкам. Их применяют для ответственных тяжело нагруженных передач, работающих

4

при постоянных и переменных нагрузках с окружными скоростями до 11 м/с при не приработанных , и до 35 м/с при приработанных зубьях. Допускаемые длины образующих начального конуса 6...420 мм. Средний угол наклона βm=350.

Для наилучшего обеспечения различных технологических требований, предусмотрено использование трех осевых форм зубьев конических колес. Характеристики и области применения зубьев различной формы с исходным контуром по СТ СЭВ 516-77 указаны в Табл.1

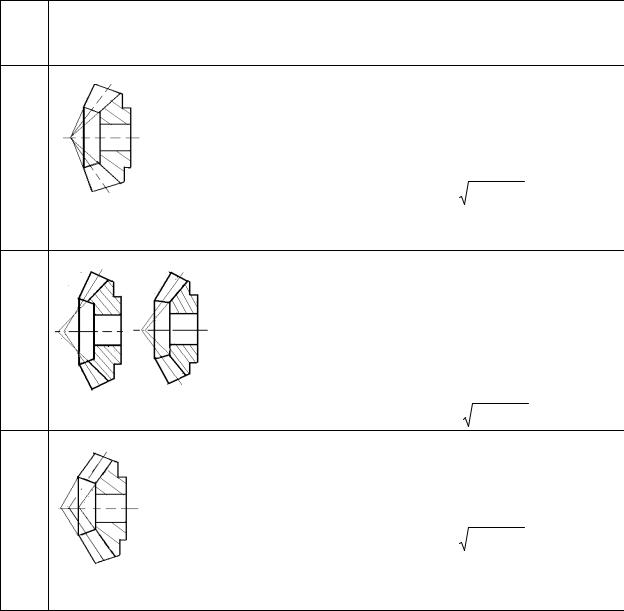

Форма зубьев

1

2

3

Характеристики и области применения осевых форм зубьев конических зубчатых колес (ГОСТ 19325-73)

|

|

|

|

Таблица 1 |

Эскиз |

Характеристика |

Область применения |

||

|

Пропорционально понижа- |

Зубчтые колеса с прямыми |

||

|

ющиеся зубья. Вершины |

зубьями. Зубчатые колеса с |

||

|

кону-сов делительного и |

круговыми зубьями при |

||

|

впадины совпадают. |

mn =2...2,5 мм; |

||

|

Высота ножки зубьев |

R =60...650 мм; βn =0...450; |

||

|

пропорциональна |

Zc = |

Z2 |

+ Z2 = 20...100 |

|

конусному расстоянию. |

|

1 |

2 |

|

Понижающиеся зубья. |

Зубчатые колеса с танген- |

||

|

Вершины конусов |

сальными зубьями. Зубчатые |

||

|

делитель-ного и впадин не |

колеса с круговы-ми зубьями |

||

|

совпадают. |

при |

|

|

|

|

mn =0,4...25 мм; |

||

|

|

R =6...700 мм; βn =0...150 ( |

||

|

|

допускается до 450); |

||

|

|

Zc = |

Z12 + Z22 =24...100 |

|

|

Равновысокие зубья. |

Зубчатые колеса с круго- |

||

|

Образующие конусов дели- |

выми зубьями при |

||

|

тельного, впадин и вершин |

mn =2...25 мм; |

||

|

параллельны. Высота |

R=75...750 мм; βn =25...450; |

||

|

зубьев постоянна по всей |

Zc = |

Z2 |

+ Z2 >40. |

|

длине. |

|

1 |

2 |

|

|

|

|

|

Измерение прямозубых конических колес осуществляется по внешнему дополнительному конусу. Исходный контур прямозубых колес регламентирован СТ СЭВ 515-77 со следующими параметрами: αn =200 (угол профиля) ;ha* =1 (коэффициент высоты головки) ; с*=0,2 (коэффициент радиального зазора).

5

Для колес с круговыми зубьями параметры исходного контура по СТ СЭВ 515-77

αn =200, ha*=1, с*=0,25.

Внешний окружной модуль (me и mte) стандартизирован.

Средний расчетный нормальный модуль (mnm) может быть любым, в том числе и дробным.

Точность определения линейных размеров не ниже 0,1 мм, угловых-1′, тригонометрических- 0,00001.

2 Проектировочный расчет закрытой конической зубчатой

передачи по контактным напряжениям

2.1 Исходные данные:

1.Тип передачи (открытая или закрытая).

2.Межосевой угол ∑.

3.Передаточное число u .

4.Частота вращения вала шестерни n1 (мин-1).

5.Вращающий момент на колесе T2 (Н м).

6.Режим работы.

7.Требуемый ресурс Lh (час).

2.2 Выбор материала зубчатых колес и их термообработки

Материал колес и их термообработку выбирают в зависимости от назначения передачи, требований к габаритам и технологии изготовления. В редукторах при отсутствии жестких требований к размерам и при небольшой мощности используют нормализованные улучшенные колеса до твердости ≤ 350 НВ. Твердость шестерни из-за большей частоты нагружения должна быть выше твердости колеса на 25-30 НВ. Более широко используются колеса с поверхностным упрочнением зубьев. Тогда твердость поверхностей зубьев шестерни и колеса делают одинаковой. Применяют также комбинацию шестерни с поверхностным упрочнением зубьев и с улучшенным колесом.

Наиболее распространены, пять комбинаций термообработок зубьев шестерни и колеса (Табл.2).

Таблица 2

Вариант комбинаций |

1 |

2 |

3 |

4 |

5 |

|||

термообработок |

||||||||

|

|

|

|

|

||||

|

|

Шестерня |

Улучшение |

Закалка ТВЧ |

Цементация |

Закалка ТВЧ |

Цементация |

|

Термо- |

|

Н1 |

(180...350)НВ |

>45 НRСэ |

>45 НRСэ |

>45 НRСэ |

>45 НRСэ |

|

|

Колесо |

|

|

|

Закалка ТВЧ |

Цементация |

||

обработка |

|

Улучшение |

Улучшение |

Улучшение |

||||

|

|

H2 |

(180...350)НВ |

(180...350)НВ |

(180...350)НВ |

>45 НRСэ |

>45 НRСэ |

|

C |

v |

|

925 |

930 |

1000 |

1100 |

1470 |

|

Круговые |

|

υH |

1,22+0,21u |

1,13+0,13u |

0,81+0,15u |

|||

зубья |

|

υF |

0,94+0,08u |

0,85+0,043u |

0,65+0,11u |

|||

Прямые |

|

υH=υF |

|

|

0,85 |

|

|

|

зубья |

|

|

|

|

|

|||

|

|

|

|

|

|

|

||

Выбор марки стали производиться по Табл.3.

6

Таблица 3

|

Термическая |

Твердость H |

Марка |

σH lim |

[σ]H max |

σ0F lim |

σFst |

|

|

|

|

|

|

|

|

обработка |

|

|

сталей |

SF |

SH |

Yd |

Yд |

γА |

Ygst |

||||

|

|

|

|

|

|

|

||||||||

|

|

Поверхности |

Сердцевины |

|

|

|

|

|

||||||

|

|

|

МПа |

МПа |

МПа |

МПа |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

||||

|

Нормализация |

|

|

40,45,40Х,40ХН |

2.Н+ |

|

|

|

|

|

|

|

|

|

1 |

и улучшение |

H=180…350 НВ |

40ХФА, |

|

1,75Н |

6,5Н |

|

|

1,3 |

1,1 |

0,35 |

1 |

||

|

|

|

|

40ХН2МА |

+70 |

2,8 σТ |

|

|

|

|

|

|

|

|

|

Сквозная |

H=48…55 НRCЭ |

40Х,35ХМ |

|

480 |

2250 |

|

|

1,35 |

|

|

|

||

|

закалка при |

|

|

|

|

|

|

1,1 |

|

|

|

|||

2 |

нагреве ТВЧ |

|

|

40ХН,40ХН2МА |

|

|

580 |

2500 |

|

|

|

|

|

|

|

|

|

|

1,7 |

(1,25) |

|

|

|

|

|||||

|

ЗакалкаТВЧ |

|

|

40Х,35ХМ |

17.Н+ |

|

580 |

1800 |

|

1,0 |

|

1,1 |

||

|

по контуру |

H=48…58 |

H=25…35 |

|

|

|

|

|

|

|

|

|||

3 |

с охватом |

НRСЭ |

НRСЭ |

40ХН, |

+200 |

|

680 |

2200 |

|

|

1,1 |

|

|

|

впадин |

|

|

40ХН2МА |

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

18ХГТ,30ХГТ, |

|

|

820 |

2000 |

|

|

1,1 |

|

0,25 |

|

|

Цементация с |

|

|

20Х |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

автоматиче |

H=52…63 |

|

|

|

44 . Н |

|

|

1,55 |

|

|

0,75 |

|

|

4 |

ским регули- |

|

20ХН,20ХН2М |

|

|

|

|

|

|

|

|

|

||

НRСЭ |

|

|

|

|

|

|

|

|

|

|

|

|||

|

рованием |

|

20ХН3А, |

|

|

950 |

2800 |

|

1,2 |

1,05 |

|

|

1,05 |

|

|

|

|

|

|

|

|

|

|||||||

|

процесса |

|

H=30...45 |

12ХН3А |

23 . Н |

|

|

|

|

(1,35) |

|

|

|

|

|

Цементация |

H=56…63 |

HRCЭ |

|

|

|

|

|

|

|

|

|

|

|

5 |

|

НRСЭ |

|

Всех марок |

|

|

800 |

2000 |

1,65 |

|

1,2 |

0,8 |

|

|

|

Нитро- |

H=57…63 |

|

25ХГТ,30ХГТ |

|

|

750 |

2200 |

1,55 |

|

1,1 |

0,75 |

|

|

6 |

цементация |

НRСЭ |

|

25ХГМ |

|

|

1000 |

2500 |

|

|

1,0 |

0,7 |

|

0,95 |

Примечание: значение в скобках – для особо ответственных передач.

7

2.3 Выбор степени точности передачи

Точность изготовления зубчатых колес выбирают в зависимости от назначения передачи и возможностей технологии изготовления. В редукторах точность изготовления удобно назначать в зависимости от окружной скорости (Табл.4), среднее значение которой определяют по формуле:

Vm ≈ n1 |

3 T2 |

м/с, |

(1) |

cV |

u2 |

|

|

где СV- коэффициент, зависящий от термообработки шестерни и колеса (Табл.2).

Степень точности изготовления цилиндрических колес Таблица 4

Vm |

≤ 5 м/с |

5...12 |

м/с |

Прямозубые |

6 , 7 |

6 , 7 |

|

|

|

|

|

С круговыми зубьями |

7 , 8 |

6 , 7 |

|

|

|

|

|

2.4Выбор коэффициента относительной ширины Кbе

Для ограничения неравномерности распределения нагрузки по ширине венца конических колес коэффициент ширины Кbе=bw/Re принимают в пределах 0,25...0,3. Рекомендуется выбирать Кbе=0,285. Большие значения для более высокой степени точности.

2.5Выбор среднего угла наклона зуба βm

Для кругового зуба угол наклона в среднем сечении по ГОСТ 19326-73 рекомендуют брать в пределах от 00 до 450 кратным 50. Наиболее распространен βm=350 .

2.6Определение углов делительных конусов δ1 и δ2

Половины углов при вершине начальных конусов шестерни - δ1 и колеса - δ2 (Рис.1)

при Σ=900 определяют по формулам: |

|

|

δ2 = arctg u ; |

δ1= 900-δ2 . |

(2) |

2.7Определение коэффициентов нагрузки КH и КF

При расчете на сопротивление усталости КH и КF определяют:

При контактных напряжениях |

При изгибных напряжениях |

КН = КA КHV КHβ КHα (3а) |

КF = КA КFV КFβ КFα (3б) |

Коэффициент внешней динамической нагрузки КА

Если заданный блок нагружения, учитывает внешние динамические нагрузки, то КА = 1. В противном случае при расчетах на сопротивление усталости КА

принимают по Табл.1 (приложение).

Коэффициенты неравномерности распределения нагрузки по ширине колес

КHβ и КFβ

8

Коэффициенты КF β и КH β определяют в зависимости от расположения колес относительно опор валов (рис.2), вида этих опор (шариковые или роликовые), вида зубьев (прямые или круговые), параметра ψd= Кве u /(2- Кве) и твердости поверхности зубьев по графикам на рис.3.

Схемы расположения колес относительно опор

Рис. 2

Графики для определения КHβ и КFβ

1) Для вариантов термообработки 1, 2, 3 ( табл.2)

2) Для вариантов термообработки 4,5 (табл.2)

Рис.3 1- передача А по рис.2 (опоры на шариковых подшипниках), 2-передача А (опоры на

роликовых подшипниках), 3-передача Б. Сплошные линии для прямозубых колес, штрих пунктирные- с круговыми зубьями.

9

Коэффициенты динамической нагрузки КHV и КFV определяют по табл.5. Причем КHV, КFV ≥1.

Коэффициенты распределения нагрузки по парам одновременно работающих зубьев КHα и КFα для конической передачи с круговыми зубьями определяют по эмпирическим зависимостям ( табл.5). Причем КHα , КFα ≥1. Для конической передачи с прямыми зубьями

КHα = КFα =1.

|

|

|

|

Таблица 5 |

Степень точности |

6 |

|

7 |

8 |

КFV |

1+ 0,18 V |

|

1+ 0,11 Vm |

|

|

|

m |

|

|

КHV |

|

|

0,5(KFV+1) |

|

КHα |

1,003+2,7 10-3Vm |

|

1,02+5,3 10-3Vm |

(62,2-8,08Vm) 10-2Vm |

КFα |

1,025+8 10-3Vm |

|

1,096+1,33 10-2Vm |

1,172+2,13 10-2Vm |

2.8Определение коэффициентов υH и υF , учитывающих вид

конической передачи

Для конических зубчатых передач с прямыми и круговыми зубьями υH и υF определяются по Табл.2 в зависимости от термообработки колес и передаточного числа передачи.

2.9 Определение допускаемых контактных напряжений [σ]H при

проектировочном расчете

Суммарное число циклов за период службы:

шестерни |

колеса |

|

N∑1= 60 n1 Lh ( 4а) |

N∑2= N∑1 ⁄u |

(4б) |

n1 – частота вращения вала шестерни, мин-1, Lh – ресурс работы в часах,

u - передаточное число.

Коэффициент режима работы при n =const:

H = 3 |

|

t |

i |

|

T |

3 |

|

F= 6,9 = ∑ |

t |

i |

|

T |

qF |

|

= ∑ |

|

|

i |

|

(5а), |

|

|

i |

|

(5б), |

||||

|

|

|

|

|

|

|||||||||

t |

|

|

|

t |

|

|

|

|||||||

|

|

бл Tmax |

|

|

бл Tmax |

|

||||||||

где ti, Ti – время работы и вращающий момент на каждой ступени нагружения; Tmax- наибольший длительно действующий момент; tбл - время работы за блок нагружения; qF- показатель степени при расчете на сопротивление усталости при изгибе: для колес с однородной структурой материала, включая закаленные при нагреве ТВЧ со сквозной закалкой, и зубчатых колес с приработанной переходной поверхностью qF = 6; для колес с поверхностным упрочнением и не приработанной переходной поверхностью qF =9.

Если частоты вращения колес различны по ступеням блока нагружения, то коэффициенты режима находятся по [3,4].

10

Эквивалентное число циклов за срок службы NHE: |

|

|

|||||||

для шестерни |

- |

|

|

NHE1 = N∑1 µ3 , |

|

|

|||

для колеса |

- |

|

|

NHE2 = NHE1 / u. |

|

(6) |

|||

Базовое число циклов NHG , соответствующее перелому кривой усталости |

|

||||||||

определяют по формулам (7а или 7б) |

|

|

|

|

|

|

|||

NHG=30 Н2,4 ≤ 120 106 |

|

|

при Н ≤ 350 НВ |

(7а) |

|||||

NHG ≈ 340 Н3,15 + 8 106 ≤ 120 106 |

|

при Н ≥ 45 НRСэ 2.7 |

(7б) |

||||||

Коэффициент долговечности ZN, по формуле: |

|

|

|

||||||

|

ZN = |

q |

H |

NHG |

NHE |

, |

|

|

(8) |

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

где qH -показатель степени кривой усталости: при NHE ≤ NHG - |

qH =6 |

|

|||||||

|

|

|

|

|

|

|

NHE > NHG - |

qH =20 |

|

Причём должно выполняться условие: ZNmin ≤ ZN < ZNmax , |

|

|

|||||||

ZNmax= 2,6 - для материалов с однородной структурой ,ZNmax= 1,8 - для поверхностно-упрочненных материалов,ZNmin = 0,75.

Допускаемые напряжения [σ]H для передач с прямыми и круговыми зубьями определяют раздельно для шестерни и колеса по формуле:

[σ]H = [σ]H lim ZN / SH, МПа |

(9) |

где [σ]H lim- предел контактной выносливости по табл.3; SH- коэффициент запаса прочности (табл. 3).

Расчетное допускаемое контактное напряжение [σ]Н При расчете на сопротивление контактной усталости принимают меньшее из двух:

для передачи с прямыми зубьями |

[σ]Н1 или [σ]Н2, |

|

для передач с круговыми зубьями |

[σ]Н = 0,45([σ]Н1 + [σ]Н2) |

(10а) |

или |

[σ]Н =1,15[σ]Н2 |

(10б) |

2.10 Внешний делительный диаметр колеса |

|

|

de2 |

≥ 900 3 |

|

T2K Hu |

, (мм) |

(11) |

|

ϑH (1 |

− 0,5K be )2 K be [σ]H2 |

|||||

|

|

|

|

Здесь Т2- момент на колесе, Н м, КН- коэффициент нагрузки, ϑ- коэффициент, учитывающий вид передачи, Кbе - коэффициент ширины, [σ]H- допускаемое контактное напряжение, МПа.

Полученное значение рекомендуется округлить до стандартного по ГОСТ 13289-73

1 ряд 50 , 63 , 80 , 100 , 125 , 160 , 200 , 280 , 315 , 355 , 400 2 ряд 56 , 71 , 90 ,112 , 140 , 180 , 225.

2.11 Расчет геометрических параметров конической передачи