Монтаж с использованием тканых устройств коммутации (тук).

ТУК представляют собой одно- или многослойное изоляционное поле, с двух сторон которого во взаимно перпендикулярных направлениях проложены электропроводящие нити, образующие на наружных поверхностях в заданных точках контактные узлы, обеспечивающие электрические соединения между отдельными нитями (рис. 15.4). Для получения ТУК используются электропроводящие нити из меди марки ММ или провода в полиимидной изоляции марки ПЭВТЛК, а также диэлектрические нити из полиэтилена, стекловолокна или капрона диаметром 0,1-2,5 мм. Изготовление ведется на высокопроизводительных тканых автоматах, снабженных механизмами петлеобразования, подачи и натяжения нитей. Термофиксирование при Т=180-220°С осуществляют продувкой нагретым воздухом или паром для фиксации термопластичных нитей и переплетений.

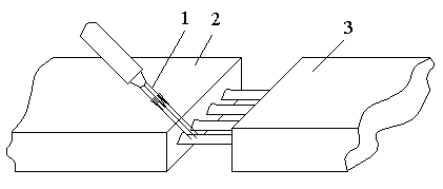

Рис.15.4. Структура ТУК: 1 – изоляционное поле; 2 – контактная площадка (КП);

3,4 – электропроводящие нити; 5 – петли разной формы; 6 – контактные

узлы, образуемые нитями (3 и 4); 7 – удлиненные выводы для соединения

платы с другими конструктивами (компонентами, соединителями и

прочими).

Оплавление при температуре Т>![]() диэлектрического материала

обеспечивает более надежную изоляцию

электропроводящих нитей, кромок структур

и КП.

диэлектрического материала

обеспечивает более надежную изоляцию

электропроводящих нитей, кромок структур

и КП.

Пластицифицирование– процесс заливки сеточной структуры пластическими массами – повышает механическую прочность и жесткость ТУК.Формование– это термическая обработка ткани с целью придания ей пространственной формы и ее стабилизации.

Соединение электрических проводников в контактных узлах осуществляют через элементарные ячейки сетки контактной или диффузионной сваркой с последующей герметизацией зоны сварки.

ТКУ функционально делятся на сложные конструктивы, платы, кабели и соединители. Каждая структура может быть одно- или многослойной с 2х-координатным внутримодульным, внутриблочным или межблочным расположением нитей. Провода делаются одинакового или разного диаметра. Равным или различным шагом и определенным числом нитей (1-3 и более). С одного края тканых кабелей располагают одну или несколько цветных кодовых нитей. Получают как гибкие и эластичные, так и жесткие коммутационные устройства плоской или объемной формы. Ввиду высокой производительности текстильных станков, изготовление ТУК в 5-6 раз дешевле, чем изготовление аналогичных по структуре ПП или плат с проводным монтажом. Монтаж ТУК применяется для связной электронной аппаратуры, в подвижных узлах ЭВС и др. Недостатки тканых устройств: невыявленость контактных структур над поверхностью ткани (для этого необходима химическая обработка), низкие точность и ремонтопригодность.

Основные технические характеристики ТУК:

электрическое сопротивление проводящих нитей не более 0,1 Ом;

прочность изоляции такова, что она выдерживает напряжение не менее 1000В;

диапазон рабочих температур -50 ÷ +65 °С;

паразитная межпроводная ёмкость – 33 ÷ 38 пФ.

Монтаж плоскими ленточными кабелями (плк).

ПЛК – это одно- или многоблочная структура, состоящая из многожильных ленточных проводов или гибких печатных токопроводящих шин и соединителей, с помощью которых кабели соединяются друг с другом и с остальными элементами монтажа.

Конструктивы ПЛК делятся на опрессованные, плетеные, тканые и печатные. Применяются они как для гибкого, так и для фиксированного монтажа.

Токоведущие жилы проводов выполняются с круглым или прямоугольным сечением площадью от 0,02 до 0,35 мм² из меди, бериллиевой бронзы (имеют повышенную механическую прочность) и нихрома. Шаг – расстояние между центрами проводников стандартизирован и равен H=1,25 мм. Ориентация проводов при монтаже – по цветной жиле, жиле с увеличенным шагом или кодирующему выступу на кромке изоляции.

Использование ПЛК по сравнению со жгутовым монтажом позволяет:

уменьшить габариты и массу аппаратуры;

снизить трудоемкость сборочно-монтажных работ за счет их автоматизации и механизации;

повысить качество и надежность соединений при климатических воздействиях.

ТП монтажа ПЛК включает операции:

подготовку ленточных проводов;

их сборку с различными соединителями:

трассировку кабелей на каркасах несущих конструкций аппаратуры (ЭВС);

их соединение с другими токоведущими элементами согласно заданной схеме соединений.

Плоские провода поступают на сборку в рулонах, их разрезают на мерные участки (линия реза перпендикулярна оси симметрии провода). С обоих концов без повреждения токопроводящих жил удаляют изоляционный слой, для чего используют механические, термомеханические, химические методы или лазерное излучение (рис. 15.5).

Рис.15.5. Схематическое изображение удаления лазером изоляции с ленточных

проводов: 1 – луч лазера; 2 – ленточный провод; 3 – удаляемый слой

изоляции.

При удалении лазером защита токопроводящих жил от разрушения обеспечивается высокой отражательной способностью покрытий, наносимых на их поверхность. С плетеных и тканых ленточных проводов изоляцию удаляют электрообжигом, после предварительного закрепления неудаляемой части слоем клея БФ-4, при этом выделяемые вредные газы удаляются с помощью приточно-вытяжной вентиляции.

Химическое удаление изоляции можно проводить у тех ленточных проводов, на токоведущие жилы которых наносят гальваническое покрытие. Полиэфирную изоляцию удаляют обычно в растворе серной кислоты при 100°С, а полиимидную – в растворе едкого натра при 110°С. После обработки в травящем растворе тщательно отмывают контактируемый с реактивами участок провода.

Для защиты токопроводящих жил от окисления и обеспечения хорошей паяемости или свариваемости на их поверхности наносят покрытия из металлов – никеля, золота, серебра, либо сплавов (AgSb,SnPb,SnBi). Сборка и монтаж ленточных проводов друг с другом и специальными соединителями осуществляется пайкой, сваркой, или механическими способами – обжатием, врезанием, накруткой. Токопроводящие жилы ПЛК обычно паяют паяльником с определенной формы жалом или групповым способом, при котором проводники с дозированным количеством припоя ориентируют и фиксируют относительно друг друга в приспособлении. А затем проводят оплавление одним из известных способов (в ПГС, ИК - излучением или др.).

Межкабельные паяные соединения получают с помощью термоусадочных паяльных муфт типа “термофит” (рис 15.6) или других приспособлений.

Рис.15.6. Конструкция термоусадочной паяльной муфты (а) и загерметизированное соединение ленточных проводов с ее помощью (б).

Муфта состоит (см. рис 15.6,а) из изоляционной оболочки 3, кольца припоя 2 с наполнителем из флюса и 2-х герметизирующих колец 1 из термопластичного материала. Оболочка готовится так, что она может выдерживать большие растяжения, а при нагревании возвращаться к первоначальным размерам. При введении токопроводящих жил 4 соединяемых ПЛК в муфты (см. рис. 15.6, б) и их термооблучении уплотнительные кольца размягчаются, имеет место усадка оболочки, деформация, оплавление и растекание припоя до уплотнительных колец. В результате соединение герметизируется.

Сварка по сравнению с пайкой позволяет получить более высокую прочность контактов, кроме того, не требует предварительного удаления изоляции (нагретые электроимпульсами участки изоляции оплавляются и под действием давления вытекают из зоны соединения). Проходящий через электроды сварочный ток расплавляет металл, обеспечивая прочный контакт. ПЛК с термопластичной изоляцией можно соединять под любым углом методом сварочной матрицы. Соединения после сварки герметизируют компаундом для защиты от климатических воздействий.

Механические способы соединений в ПЛК осуществляются с помощью специальных приспособлений и деталей, обеспечивающих электрический контакт за счет пластической или упругой деформации. Так жилы соединяются обжатием с применением металлической втулки. Отдельные провода коммутируются с элементами монтажа при помощи ножевых штампованных контактов, имеющих паз вдоль оси. Под давлением контакт прорезает изоляцию, и жила входит в паз. Эти методы применяют ограниченно из-за низкой надежности.

Собранные ленточные кабели поступают на монтаж блоков, панелей рам и стоек. Монтаж проводят по электромонтажным чертежам и таблицам раскладки, в которых указываются адреса присоединяемых кабелей, порядок их укладки на поверхностях конструкции и координаты перегибов. Для оптимизации трассировки предварительно проводят макетирование монтажа бумажными лентами. Уложенные кабели крепят быстросменными зажимами или клеевыми композициями к стенкам каркасов.