- •Планировка проектируемого производственного участка (схема размещения технологического маршрута изделия а при заданной ширине пролета).

- •Структура численности персонала

- •5.2.2. Расчет затрат на ремонт, содержание и эксплуатацию оборудования

- •5.3. Расчет строительной стоимости производственных площадей и расходов на содержание и эксплуатацию.

- •Заключение

- •Список литературы.

|

Раздел 2. Расчетная часть. 1. Организация производственного процесса в пространстве. 1.1. Расчет необходимого количества технологического оборудования производственного участка и анализ его загрузки 1.1.1. Расчет необходимого (потребного) количества технологического оборудования |

Такт поточной линии

=3800/9600=0.39

ч/шт

=3800/9600=0.39

ч/шт

=250*8*2*(1-5/100)=3800

ч

=250*8*2*(1-5/100)=3800

ч

=

= =8000*1,2=9600

шт

=8000*1,2=9600

шт

–

действительный

фонд времени работы оборудования, час.

–

действительный

фонд времени работы оборудования, час.

–

номинальный фонд

времени работы оборудования, час.

–

номинальный фонд

времени работы оборудования, час.

–

продолжительность

одной смены, час.

–

продолжительность

одной смены, час.

S – сменность работы

– потери рабочего

времени в связи с ремонтом и переналадкой

оборудования, %

– потери рабочего

времени в связи с ремонтом и переналадкой

оборудования, %

–

годовая программа

запуска, шт.

–

годовая программа

запуска, шт.

–

годовая программа

выпуска, шт.

–

годовая программа

выпуска, шт.

Кп – поправочный коэффициент

Ритм поточной линии:

2*0.39=0,78

2*0.39=0,78

р – передаточная партия, шт.

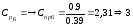

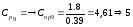

Расчет необходимого количества оборудования:

–

расчетное количество

оборудования

–

расчетное количество

оборудования

–

принятое количество

оборудования

–

принятое количество

оборудования

– продолжительность

работы на i-ой

операции, час.

– продолжительность

работы на i-ой

операции, час.

-

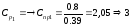

Расчет коэффициентов загрузки технологического оборудования

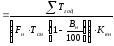

Средний коэффициент загрузки на участке:

Полученные данные сведем в таблицу

|

№ операции |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

Норма времени, час. |

0.8 |

0.9 |

0.3 |

0.4 |

0.8 |

0.9 |

1.5 |

1.6 |

1.8 |

2.0 |

|

Трудоемкость на программу, час. |

7040 |

7920 |

2640 |

3520 |

7040 |

7920 |

13200 |

14080 |

15840 |

17600 |

|

Расчетное количество оборудования |

2,05 |

2,31 |

0,76 |

1,02 |

2,05 |

2,31 |

3,85 |

4,1 |

4,61 |

5,12 |

|

Принятое количество оборудования, шт. |

3 |

3 |

1 |

2 |

3 |

3 |

4 |

5 |

5 |

6 |

|

Коэффициент загрузки оборудования |

0.68 |

0.77 |

0.76 |

0.51 |

0,68 |

0.77 |

0.96 |

0.82 |

0.92 |

0.85 |

Диаграмма загрузки оборудования

Вывод: На операциях 1,2,3,4,5,6 оборудование недозагружено, относительно среднего коэффициента загрузки(0,79) .

-

Планировка проектируемого производственного участка (схема размещения технологического маршрута изделия а при заданной ширине пролета).

Планирование участка – это план расположения технологического оборудования.

При разработке планировки участка учтены следующие основные требования:

-

оборудование на участке размещено по ходу производственного процесса, что обеспечивает минимальное значение грузооборота;

-

расположение оборудования, проходов и проезда гарантирует удобство и безопасность работы;

-

при планировке рационально использована рабочая площадь.

Оборудование на чертеже планировки участка изображено условным упрощенным контуром в правильных размерах. Внутри контура указан номер оборудования, соответствующий данной операции. Возле оборудования показаны условные обозначения рабочих мест (рабочей зоны).

При размещении оборудования соблюдены следующие габариты:

-

ширина пролета кратна 6 метрам (минимальная – 12 метров, максимальная – 48 метров);

-

площадка для обслуживания оборудования не менее 1 метра с каждой стороны;

-

ширина дорожки для транспорта вдоль участка – 2 метра.

Планировка производственного участка представлена в Приложении 1.

1.3. Расчет годового грузооборота изделия А

,

где

,

где

–

масса детали, кг

–

масса детали, кг

–

общая длина

транспортного пути за весь цикл

изготовления i-го

наименования детали, м

–

общая длина

транспортного пути за весь цикл

изготовления i-го

наименования детали, м

|

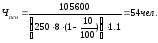

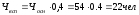

2. Расчет численности персонала, обеспечивающего изготовление изделия. 2.1. Расчет численности основных рабочих, занятых на производственном участке |

-

суммарная трудоемкость на программу

по всем операциям, час.

-

суммарная трудоемкость на программу

по всем операциям, час.

- коэффициент

выполнения норм

- коэффициент

выполнения норм

– планируемый

процент невыходов на работу, %

– планируемый

процент невыходов на работу, %

2.2. Расчет численности вспомогательных рабочих, обслуживающих производственный участок.

При расчете численности вспомогательных рабочих принимаем соотношение числа вспомогательных и производственных рабочих как (0,35÷0,45):1, т. е. на одного основного рабочего приходится 0,35÷0,45 вспомогательных рабочих. Принимаем – 40%.

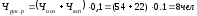

2.3. Расчет численности руководящих работников и специалистов, обеспечивающих функционирование производственного участка.

При расчете численности руководящих работников и специалистов (ИТР) принимаем во внимание численность основных и вспомогательных рабочих. Принимаем 10% от общего числа рабочих.

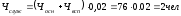

2.4. Расчет численности служащих и младшего обслуживающего персонала, обслуживающих производственный участок.

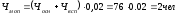

Численность служащих и МОП принимаем равной по 2% от основных и вспомогательных рабочих, т. е. 0,02*(Чосн+Чвсп).

Полученные данные сведем в таблицу

Структура численности персонала

|

Категория персонала |

Принятая численность, чел. |

|

ОПР |

54 |

|

Вспомогательные рабочие |

22 |

|

Руководящие работники |

8 |

|

Служащие |

2 |

|

МОП |

2 |

|

Всего |

88 |

|

3. Планирование технологической подготовки производства изделия А. |

|

3.1. Расчет временных параметров сетевой модели табличным методом. При больших размерах сетевой модели целесообразно использовать табличный метод расчета, который позволяет определить ее параметры непосредственно в таблице. |

При определении ti-j ож методом двух оценок используем выражение:

,

где

,

где

ti-j ож – ожидаемая продолжительность работы, дни

ti-j min, ti-j max – минимальное и максимальное время выполнения работы, дни

Полученные данные сведем в таблицу:

|

№ п/п |

Наименование работы |

Код работы |

Оценка продолжительности |

Ожидаемая продолж-сть работы ti-j ож |

|

|

ti-j max |

ti-j min |

||||

|

1 |

Разработка технологического маршрута |

1-2 |

9,6 |

6 |

7 |

|

2 |

Расчет пооперационных норм времени |

1-3 |

12 |

7,2 |

9 |

|

3 |

Проектирование оснащения |

1-5 |

8,4 |

3,6 |

6 |

|

4 |

Планировка оборудования |

2-4 |

13,2 |

8,4 |

10 |

|

5 |

Расчет потребного количества оборудования |

3-4 |

9,6 |

4,8 |

7 |

|

6 |

Расчет норм расхода материалов |

3-6 |

8,4 |

4,8 |

6 |

|

7 |

Создание мини-участков (маршрутных участков) |

4-8 |

9,6 |

6 |

7 |

|

8 |

Изготовление оснащения |

5-7 |

9,6 |

6 |

7 |

|

9 |

Расчет количества работающих

|

6-8 |

8,4 |

4,8 |

6 |

|

10 |

Сдача документации

|

7-8 |

16,8 |

13,2 |

15 |

|

11 |

Изготовление пробной партии

|

8-9 |

31,2 |

18 |

23 |

Построим сетевой график:

Главными элементами сетевой модели являются события и работы.

Работа представляет собой определенный процесс (действие), происходящий во времени и приводящий к достижению определенных результатов. Конечные результаты произведенных работ называются событиями.

Работа обозначена стрелкой, соединяющей 2 события с указанием ti-j данной работы над ней. События обозначены кружками с указанием номера.

Расчет всех полных путей сетевого графика.

|

Шифр событий полного пути |

Продолжительность пути L, дни |

Резерв времени пути R(L), дни |

|

1-2-4-8-9 |

47 |

4 |

|

1-3-4-8-9 |

46 |

5 |

|

1-3-6-8-9 |

44 |

7 |

|

1-5-7-8-9 |

51 |

0 |

Порядок заполнения таблицы:

-

Находим все возможные полные пути L(1-9), т. е. непрерывные последовательности взаимосвязанных событий и работ, ведущие от исходного события 1 до завершающего события 9.

-

Для каждого пути определяем продолжительность пути L, т. е. сумму продолжительностей работ, составляющих данный путь: L = ∑ti-j.

-

Выделяем критический путь Lкр, т. е. путь, имеющий наибольшую продолжительность: Lкр = Lmax.

-

Для каждого пути определяем резерв времени пути R(L), т. е. разность между продолжительностью критического пути и продолжительностью данного пути: R(L) = Lкр - L.

Для критического пути резерв времени равен 0: R(Lкр) = 0.

Расчет ранних и поздних сроков наступления событий и их резервов времени.

|

Код события |

Ранний срок наступления события ТPi |

Поздний срок наступления события ТПi |

Резерв времени наступления события Ri |

|

1 |

0 |

0 |

0 |

|

2 |

7 |

11 |

4 |

|

3 |

9 |

14 |

5 |

|

4 |

17 |

21 |

4 |

|

5 |

6 |

6 |

0 |

|

6 |

15 |

22 |

7 |

|

7 |

13 |

13 |

0 |

|

8 |

28 |

28 |

0 |

|

9 |

51 |

51 |

0 |

Порядок заполнения таблицы:

-

Для каждого события определяем ранний срок наступления события (ТРi), равный продолжительности максимального пути из всех предшествующих данному событию путей: ТРi = L(J-i)max.

-

Для каждого события определяем поздний срок наступления события (ТПi), равный разности между продолжительностью критического пути и продолжительностью максимального пути из всех последующих за данным событием путей: ТПi = Lкр - L(i-С)max.

Для всех критических событий, т. е. событий, принадлежащих критическому пути, поздний срок наступления события будет равен раннему: ТПi = ТРi.

-

Для каждого события определяем резерв времени наступления события (Ri), равный разности между поздним и ранним сроками наступления данного события: Ri = ТПi - ТРi.

Для всех событий критического пути резерв времени равен 0: Ri кр = 0.

Расчет ранних и поздних сроков начала и окончания работ, их резервов времени и коэффициентов напряженности работ.

|

Код работы |

ti-j |

Раннее начало tРН i-j |

Позднее начало tПН i-j |

Раннее окончание tРО i-j |

Позднее окончание tПО i-j |

Полн. резерв RП i-j |

Своб. резерв RС i-j |

Коэф. напряж. КН i-j |

|

1-2 |

7 |

0 |

4 |

7 |

11 |

4 |

0 |

0,86 |

|

1-3 |

9 |

0 |

5 |

9 |

14 |

5 |

0 |

0,82 |

|

1-5 |

6 |

0 |

0 |

6 |

6 |

0 |

0 |

1 |

|

2-4 |

10 |

7 |

11 |

17 |

21 |

4 |

0 |

0,86 |

|

3-4 |

7 |

9 |

14 |

16 |

21 |

5 |

1 |

0,82 |

|

3-6 |

6 |

9 |

16 |

15 |

22 |

7 |

0 |

0,75 |

|

4-8 |

7 |

17 |

21 |

24 |

28 |

4 |

4 |

0,86 |

|

5-7 |

7 |

6 |

6 |

13 |

13 |

0 |

0 |

1 |

|

6-8 |

6 |

15 |

22 |

21 |

28 |

7 |

7 |

0,75 |

|

7-8 |

15 |

13 |

13 |

28 |

28 |

0 |

0 |

1 |

|

8-9 |

23 |

28 |

28 |

51 |

51 |

0 |

0 |

1 |

3.2. Расчет временных параметров сетевой модели графическим способом

Графический метод по сравнению с табличным методом является наиболее наглядным, т. к. позволяет производить вычисления непосредственно в сетевом графике.

Построим сетевой график:

4. Расчет показателей организации процесса производства изделия А во времени (расчет показателей и построение линейных (ленточных) графиков движения предметов труда).

Последовательный способ передачи деталей

Тпосл =

,

где

,

где

n – количество деталей в партии, шт.

m – число операций

ti – норма времени на i-ую операцию, час.

Тпосл = 6∙(0,8+0,9+0,3+0,4+0,8+0,9+1,5+1,6+1,8+2,0) = 6∙(11) = 66 час.

Линейный график движения предметов труда представлен в Приложении 2.

Параллельный способ передачи деталей

При передаче транспортными партиями:

Тпар = ,

где

,

где

tmax – время наиболее длительной операции, час.

р – размер передаточной партии, шт.

Тпар = 2∙(11) + (6-2)∙2,0 = 30 час.

Линейный график движения предметов труда представлен в Приложении 3.

Параллельно-последовательный способ передачи деталей

При передаче транспортными партиями:

Тп-п =

,

где

,

где

∑tб – сумма времени больших операций, час.

∑tм – сумма времени меньших операций, час.

Тп-п = 2∙(11) + (6-2)∙((0,9+2,0) - (0,3)) = 32,4 час.

Линейный график движения предметов труда представлен в Приложении 2,3,4.

|

5. Расчет себестоимости изготовления изделия А |

|

5.1. Расчет стоимости материалов |

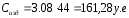

Стоимость материала на 1 изделие

,

где

,

где

-

расход материала на 1 изделие, кг

-

расход материала на 1 изделие, кг

-

цена 1 кг материала, у.е.

-

цена 1 кг материала, у.е.

Стоимость материала на производственную программу

,

где

,

где

-

стоимость материала на производственную

программу, у.е.

-

стоимость материала на производственную

программу, у.е.

-

программа запуска, шт.

-

программа запуска, шт.

-

стоимость материала на 1 изделие, у.е.

-

стоимость материала на 1 изделие, у.е.

Сг.пр. = 161,28*9600 = 1 548 288 у.е.

|

|

5.2. Расчет стоимости технологического оборудования и затрат, связанных с ремонтом, содержанием и эксплуатацией оборудования. |

||||||

|

|

5.2.1. Расчет балансовой стоимости технологического оборудования. |

||||||

|

|

|

||||||

|

№ операции |

Кол-во единиц оборуд-я, шт. |

Ст-ть 1-цы оборуд-я, тыс. у.е. |

З-ты на монтаж 1-цы оборуд-я, тыс. у.е. (10%) |

З-ты на доставку 1-цы оборуд-я, тыс. у.е. (3%) |

Балансовая ст-ть 1-цы оборуд-я, тыс. у.е. |

Балансовая ст-ть всего оборуд-я, тыс. у.е. |

|

|

1 |

3 |

25 |

2,5 |

0,75 |

28,25 |

84,75 |

|

|

2 |

3 |

83 |

8,3 |

2,49 |

93,79 |

281,37 |

|

|

3 |

1 |

30 |

3 |

0,9 |

33,9 |

33,9 |

|

|

4 |

2 |

45 |

4,5 |

1,35 |

50,85 |

101,7 |

|

|

5 |

3 |

90 |

9 |

2,7 |

101,7 |

305,1 |

|

|

6 |

3 |

25 |

2,5 |

0,75 |

28,25 |

84,75 |

|

|

7 |

4 |

45 |

4,5 |

1,35 |

50,85 |

203,4 |

|

|

8 |

5 |

30 |

3 |

0,9 |

33,9 |

169,5 |

|

|

9 |

5 |

90 |

9 |

2,7 |

101,7 |

508,5 |

|

|

10 |

6 |

110 |

11 |

3,3 |

124,3 |

745,8 |

|

|

Всего |

35 |

|

|

|

|

2518,77 |

|