- •Редуктор цилиндрический

- •2011 Задание

- •Оглавление

- •Введение

- •1. Расчет редуктора.

- •2.2. Определение допускаемых контактных напряжений

- •2.3. Определение допускаемых изгибных напряжений.

- •2.3. Геометрический расчет зубчатых колес

- •3. Эскизная компоновка механизма

- •3.1. Предварительный расчет валов.

- •3.2 Подбор подшипников

- •3.3. Расчет шпоночных соединений

- •1. Расчет шпоночного соединения вала с колесом.

- •7.2. Расчет шпоночного соединения входного вала с муфтой.

- •7.3. Расчет шпоночного соединения выходного вала со звездочкой цепной передачи.

- •4. Проверочные расчеты

- •4.3.2. Расчет входного вала

- •4.4. Проверка работоспособности подшипников.

- •4.4.1. Проверка работоспособности подшипников, установленных на выходном валу

- •4.4.1. Проверка работоспособности подшипников, установленных на входном валу

- •5. Конструирование зубчатых колес.

- •6. Конструирование элементов корпуса редуктора.

- •7. Выбор смазочных материалов.

- •Список использованных источников

1. Расчет редуктора.

1.1. Подбор электродвигателя.

Определение мощности на входном валу электродвигателя:

Выбираем двигатель 110L4/1410

Мощность двигателя Р = 4 кВт.

Так как Рэд< Рвх, то

Значение перегрузки допустимо.

1.2 Кинематический расчет.

Определение передаточного числа редуктора

Принимая значения передаточных чисел редуктора из единого ряда передаточных чисел, определяем фактическое передаточное число привода

Погрешность передаточного числа привода

.

.

Такое значение погрешности является допустимым.

Моменты на выходном валу:

Редуктор

является одноступенчатым, т.к. передаточное

число

2. Расчет зубчатой передачи редуктора

2.1. Выбор материала зубчатых колес

В качестве материала зубчатой пары выбираем сталь 45 (ГОСТ 1050-88) со следующими параметрами (табл. 1):

Таблица 1.

|

Марка стали |

Термообработка |

Твердость зубьев |

Предел текучести |

|

45 |

улучшение |

235…262HB |

540 МПа |

|

улучшение |

269…302HB |

650 МПа |

Шестерня вращается быстрее колеса, следовательно, испытывает динамические нагрузки большие, чем колесо. Поэтому назначим твердость (из табл. 1) зубьев шестерни выше, чем твердость зубьев колеса, 269…302НВ. Твердость зубьев колеса (см. табл. 1) 235…262НВ.

2.2. Определение допускаемых контактных напряжений

1. Определим число циклов N2нагружения зуба колеса

2. Найдем коэффициент долговечности

,

учитывая, что число циклов нагружения

зуба колеса

,

учитывая, что число циклов нагружения

зуба колеса

где

циклов – это базовое число циклов по

контактным напряжениям для стали 45,

следовательно:

циклов – это базовое число циклов по

контактным напряжениям для стали 45,

следовательно:

3. Рассчитаем предел выносливости, выбрав из табл. 1 твердость зубьев колеса:

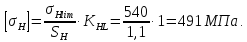

4. Используя расчеты (4) и (5),получим допускаемое контактное напряжение для зубьев колеса

5. Повторим расчет допускаемого контактного напряжения для зубьев шестерни, учитывая следующее:

а) так как

,

то

,

то

(см. пункт 2),

(см. пункт 2),

отсюда

,

,

следовательно

б) назначим твердость 269 ( из табл. 1) зубьев шестерни (выше, чем твердость зубьев колеса), таким образом:

6. Окончательно выбираем меньшее из двух значений

2.3. Определение допускаемых изгибных напряжений.

1.

Найдем для зубьев колеса коэффициент

долговечности

,

учитывая что число циклов нагружения

зуба колеса:

,

учитывая что число циклов нагружения

зуба колеса:

,

,

Где

циклов

– это базовое число циклов по изгибным

напряжениям для стали 45, следовательно,

коэффициент долговечности

циклов

– это базовое число циклов по изгибным

напряжениям для стали 45, следовательно,

коэффициент долговечности

2. Рассчитаем предел изгибной выносливости:

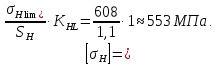

3. Найдем допускаемое изгибное напряжение для зубьев колеса, учитывая (7) и (8):

Коэффициент учитывающий влияние

двустороннего приложения нагрузки –

при односторонней (нереверсивной)

нагрузке .

.

4. Повторим расчет допускаемого изгибного напряжения для зубьев шестерни с твердостью 269, учитывая, что:

,

,

Отсюда

таким образом

2.3. Геометрический расчет зубчатых колес

В результате геометрического расчета

прямозубых цилиндрических колес (без

смещения) определим следующие их

параметры (рис. 2): межосевое расстояние

,

модуль зубьевm, числа

зубьев шестерниz1и колесаz2, делительный

диаметр шестерниd1и колесаd2, диаметры

окружностей вершинda1иda2,

диаметры окружностей впадинdf1иdf2,

ширину венца колесаb2и шестерниb1.

,

модуль зубьевm, числа

зубьев шестерниz1и колесаz2, делительный

диаметр шестерниd1и колесаd2, диаметры

окружностей вершинda1иda2,

диаметры окружностей впадинdf1иdf2,

ширину венца колесаb2и шестерниb1.

1. Рассчитаем предварительно межосевое

расстояние по формуле из

,

выбрав коэффициент ширины колеса

,

выбрав коэффициент ширины колеса полагая, что зубчатая пара расположена

симметрично опорам (

полагая, что зубчатая пара расположена

симметрично опорам ( );

момент Т2– см. (3); допускаемое

напряжение

);

момент Т2– см. (3); допускаемое

напряжение -

см. (6); передаточное числоU =

5,6;

-

см. (6); передаточное числоU =

5,6;

2. Определяем значения диаметров делительных окружностей d1предвиd2предв) шестерни и колеса и ширины зубчатого венцаbw(рис. 1)

,

,

.

.

.

.

Округляя значение bwдо ближайшего значения из единого ряда главных параметров , получаемbw= 50 мм.

Рис. 1. Зубчатая пара

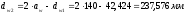

3. Ширина зубчатых венцов колеса b2и шестерниb1(шестерня делается несколько шире для того, чтобы при смещении вала шестерни относительно вала колеса, вызванного неточностью сборки, рабочая длина сопряженных зубьев оставалась равной значениюbw)

Принимаем

=

63 мм за окончательное значение.

=

63 мм за окончательное значение.

4. Модуль зубьев определяется по эмпирической зависимости

,

или

,

или

.

.

Принимаем по ГОСТ 9563-60

.

.

5. Суммарное число зубьев определяется по зависимости [8]

,

,

.

.

Числа зубьев шестерни z1и колесаz2

,

,

.

.

Фактическое значение передаточного числа

Погрешность передаточного числа

Такое значение погрешности является допустимым.

6. Определяем диаметры шестерни и колеса (делительные, окружностей вершин зубьев и окружностей впадин) и делительное межосевое расстояние [1].

Делительные диаметры

,

,

.

.

Диаметры окружностей вершин зубьев

,

,

,

,

где

– коэффициент высоты головки зуба

исходного контура, по ГОСТ 13755-81

– коэффициент высоты головки зуба

исходного контура, по ГОСТ 13755-81 ;

;

Диаметры окружностей впадин

,

,

,

,

где

– коэффициент радиального зазора, по

ГОСТ 13755-81

– коэффициент радиального зазора, по

ГОСТ 13755-81 .

.

Делительное межосевое расстояние

совпадает со значением aw= 140 мм, и, следовательно, расчет выполнен правильно.

7. Окружная скорость вращения колес в полюсе зацепления (на делительном диаметре)