02-12-2013_01-56-39 / Типовые технологии ковки и штамповки

.doc2.7. Выбор основных технологических операций

Процесс ковки должен быть таким, чтобы неблагоприятные зоны металла в исходной заготовке не вызывали ухудшения свойств поковки. Поэтому донную и прибыльную части слитка отрубают, а также удаляют его центральную зону пустотелым прошивнем для крупных пустотелых поковок. Центральная зона слитка может быть сохранена, если условия работы детали допускают некоторое снижение прочности в ее центре.

Равномерные по всему объему поковки механические свойства металла могут быть получены значительной пластической деформацией во всех зонах, поэтому для ответственных поковок типа валов назначают осадку слитка с последующей протяжкой до требуемых размеров с обеспечением укова не менее 2,5.

Наряду с выполнением требования получения хорошего качества металла поковок, необходимо назначать кузнечные операции таким образом, чтобы из заготовок получить поковки с наименьшими затратами путем выполнения минимально необходимого числа операций. Из всего многообразия форм поковок можно условно выделить типовые. Для поковок одного типа последовательность операций может оказаться идентичной.

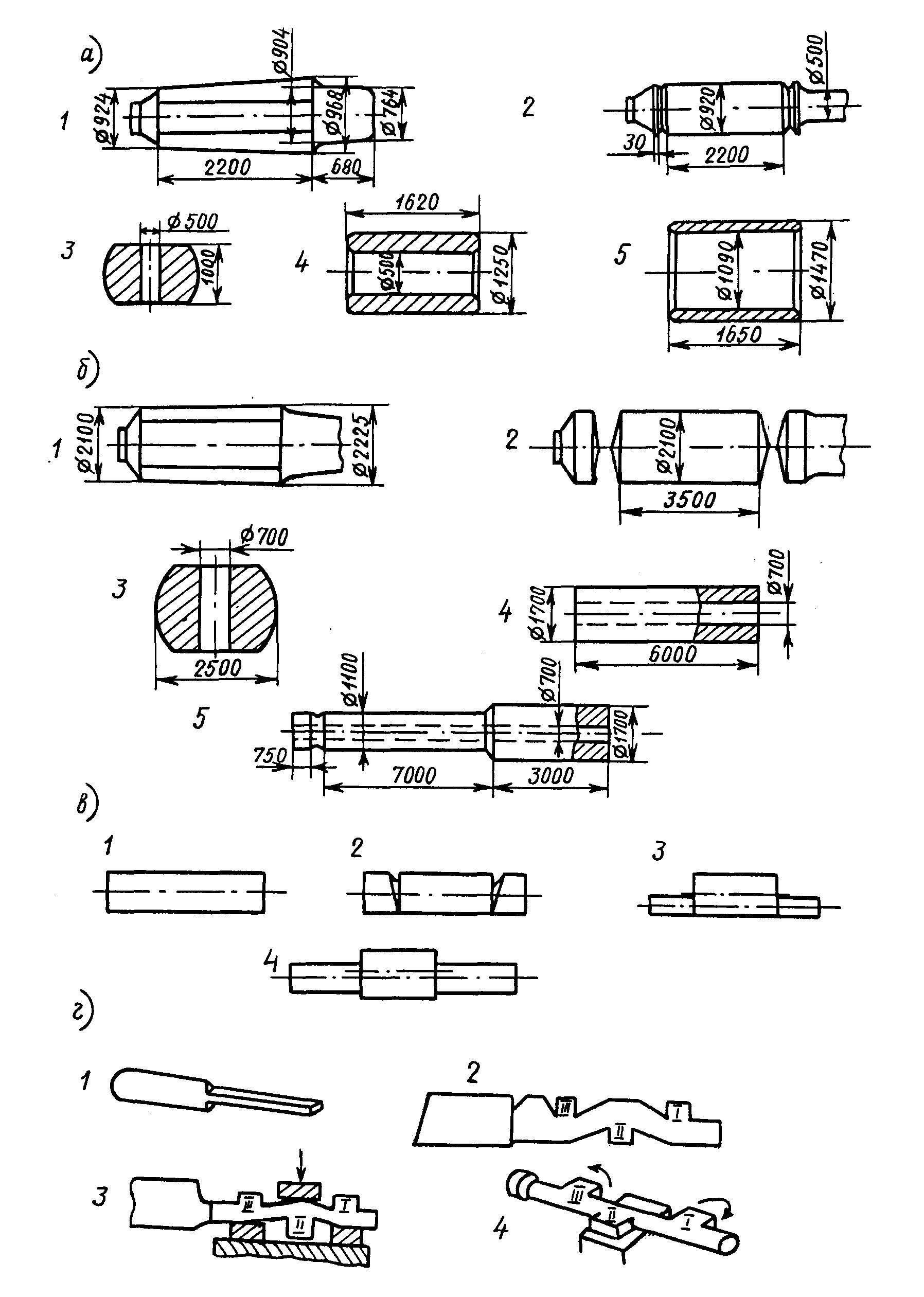

Кованые поковки могут быть следующих основных типов: диски, кольца, валы, цилиндры, валы пустотелые, валы эксцентриковые и коленчатые и т.п. Применяемые операции и их последовательность можно представить по рис. 2.23, а также из 2.3. Например, диски, шестерни получают осадкой из отрезка проката или отрубленной части слитка после биллетировки. Для всех пустотелых поковок необходима прошивка отверстия на предварительно осаженной заготовке.

|

|

|

Рис. 2.23. Последовательность ковки типовых поковок: а–кольца, цилиндры (1–слиток, 2–биллетировка, наметка, отрубка, 3–осадка, прошивка, 4–протяжка, 5–раскатка); б–пустотелые валы (1–слиток, 2–биллетировка, отрубка, 3–осадка, прошивка, 4,5–пережим, протяжка на оправке); в–кривошипы (1–протяжка заготовки, 2–пережим, 3–передача, 4–протяжка концевых уступов); г–коленчатые валы (1–протяжка, 2–пережим, 3–передача, протяжка, 4–закручивание) |

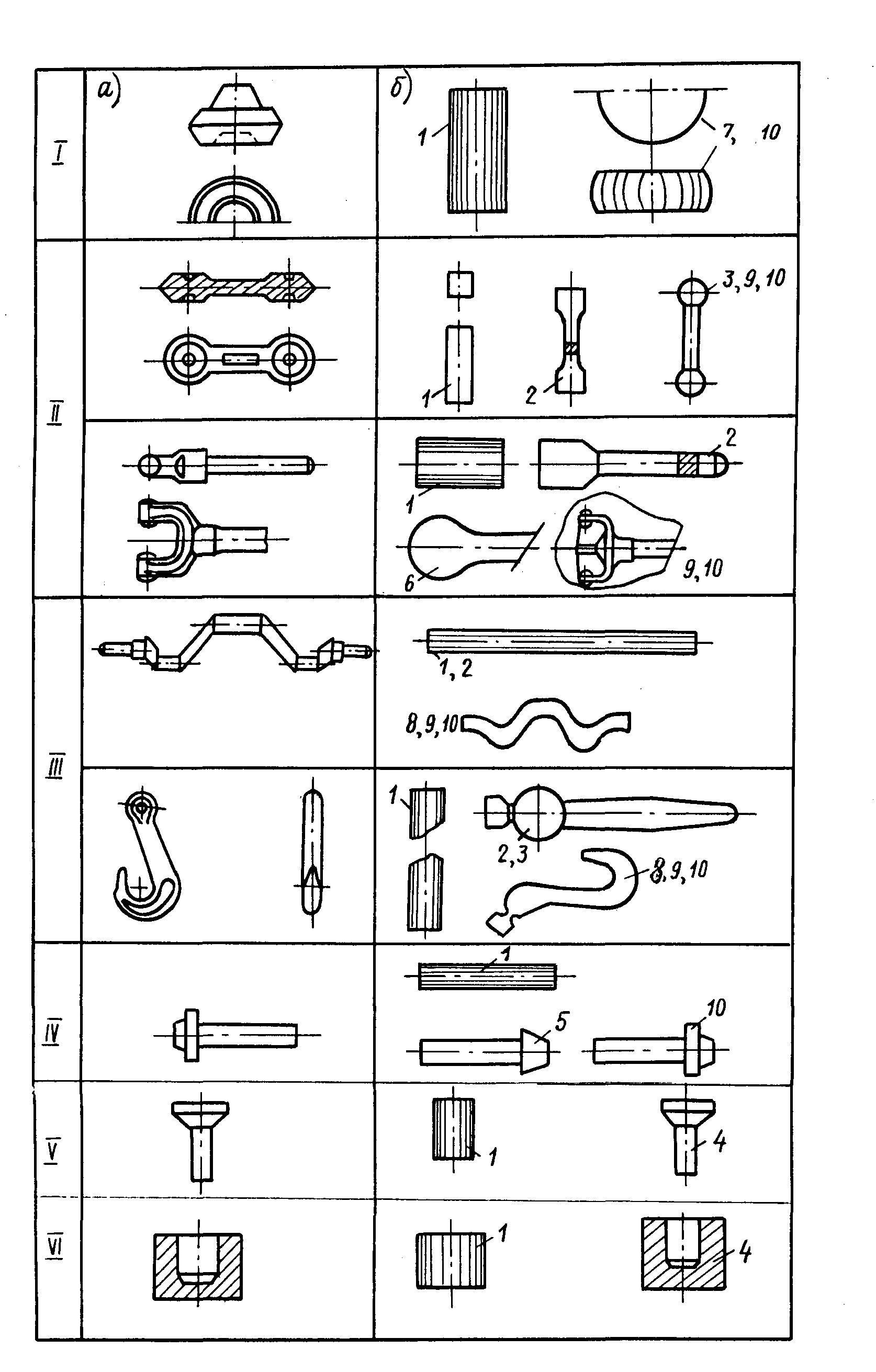

Штампованные поковки можно разделить на пять типов (рис. 2.24), технология получения которых существенно отличается друг от друга.

I. Круглые в плане поковки (шестерни, фланцы, прямоугольные крышки и т.п.) имеют небольшую высоту, поэтому потребуется предварительная операция – осадка с последующей штамповкой в черновом и чистовом ручьях или только в чистовом (при группе сложности С1, С2).

II. Поковки удлиненной формы имеют переменное по длине поперечное сечение, поэтому необходимо фасонирование заготовки в ковочных вальцах или в заготовительных ручьях с последующей штамповкой.

III. Поковки с изогнутой в плоскости разъема штампа осью, кроме фасонирования, требуют гибку заготовки перед штамповкой в гибочном ручье.

IV. Поковки с утолщением на концах целесообразно получать высадкой на ГКМ, а сравнительно короткие и в штампах КГШП.

V. Поковки с хвостовиком сравнительно небольшой массы успешно получают прямым выдавливанием.

VI. Поковки типа стакана предпочтительно получать обратным или комбинированным выдавливанием.

Расчет размеров элементов заготовок и поковок и изменение их формы производят из условия постоянства объема в процессе формоизменения как отдельных частей, так и поковки в целом.

|

|

|

Рис. 2.24. Характерные переходы горячей штамповки: а–эскизы поковок, б–эскизы переходов: 1-исходная заготовка, 2-протяжка, вальцовка. 3-подкатка, 4-выдавливание, 5-высадка, 6-расплющивание, 7-осадка, 8-гибка, 9-штамповка в черновом ручье, 10-штамповка в чистовом ручье |