- •Лекция 19 Приемка объектов в ремонт и на хранение. Разборка машин и агрегатов. Дефектация и компонование деталей при ремонте с/х машин. Сборка, обкатка и испытание с/х машин после ремонта.

- •Приемка объектов в ремонт и на хранение. Разборка машин и агрегатов.

- •Разборка машин и агрегатов

- •Дефектация и комплектование деталей при ремонте с/х машин.

- •Приемка объектов в ремонт и на хранение. Разборка машин и агрегатов.

- •Обкатка и испытания

Дефектация и комплектование деталей при ремонте с/х машин.

Дефектация — операция технологического процесса ремонта машины, заключающаяся в определении степени годности бывших в эксплуатации деталей и сборочных единиц к использованию на ремонтируемом объекте. Она необходима для выявления у деталей эксплуатационных дефектов, возникающих в результате изнашивания, коррозии, усталости материала и других процессов, а также из-за нарушений режимов эксплуатации и правил технического обслуживания.

В результате трения и изнашивания деталей в конкретных условиях эксплуатации изменяются геометрические параметры.

шероховатость рабочих поверхностей и физико-механические свойства поверхностных слоев материала, а также возникают и накапливаются усталостные повреждения.

Под изменением геометрических параметров деталей понимают изменение их размеров, формы и взаимного расположения поверхностей. К нарушениям формы относят: неплоскостность, непрямолинейность, овальность, конусность бокообразноеть и т. д., а к отклонениям взаимного расположения поверхностей - непараллельность плоскостей и осей вращения поверхностей, торцовое и радиальное биение, несоосность и т. д

Усталостные повреждения нарушают сплошность материала, способствуют возникновению микро- и макротрещин, выкрашиванию металла рабочих поверхностей и излому деталей.

Нарушения режимов эксплуатации и правил ТО могут приводить к схватыванию трущихся поверхностей, короблению деталей в результате перегрева или деформации под действием механической нагрузки, возникновению трещин, облому фланцев крепления и др.

Степень годности деталей к повторному использованию или восстановлению устанавливают по технологическим картам на дефектацию. В них указаны: краткая техническая характеристика детали (материал, вид термической обработки, твердость, нормальные размеры, отклонение формы и взаимного расположения поверхностей), возможные дефекты и способы их устранения, методы контроля, допустимые без ремонта и предельные размеры. Оценку проводят сравниванием фактических геометрических параметров деталей и других технологических характеристик с допустимыми значениями.

При дефектации используют следующие методы измерения: абсолютный, когда прибор показывает абсолютное значение измеряемого параметра, и относительный — отклонение измеряемого параметра от установленного размера.

Искомое значение может отсчитываться непосредственно по прибору (прямой метод) и по результатам измерения другого параметра, связанного с искомым непосредственной зависимостью (косвенный метод)

По числу измеряемых параметров методы контроля подразделяют на дифференциальные и комплексные. При первом измеряют значение каждого параметра, а при втором суммарную погрешность отдельных геометрических размеров изделия.

Для нахождения производственных дефектов, возникающих в процессе изготовления деталей, на крупных ремонтных предприятиях могут использоваться радиационный, рентгеновские и другие методы.

Капиллярный метод предназначен для выявления нарушений сплошности поверхностных слоев детали (трещин), изготовленных из различных материалов (ферромагнитных и неферррмагнитных сталей, жаропрочных, титановых, алюминиевых, магниевых сплавов, изделий из стекла, керамики и металлокерамики).

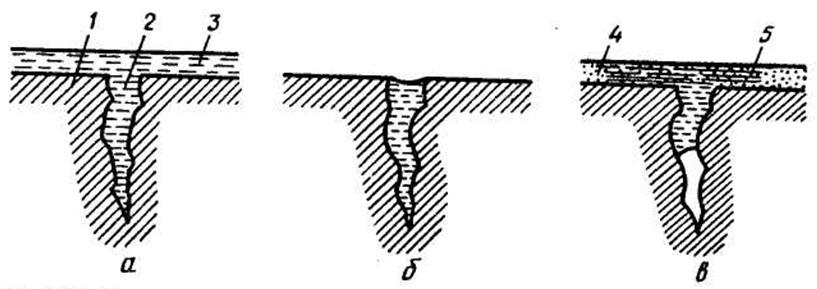

Его сущность состоит в следующем. На очищенную поверхность детали наносят специальную жидкость (пенетрант) и в течение некоторого времени выдерживают, с тем чтобы она успела проникнуть в полости дефекта (рисунок 19.1,а). Затем с детали удаляют излишки жидкости и просушивают. Жидкость остается только в полости дефекта (рисунок 19.1, б). Для его выявления на поверхность изделия наносят проявляющий материал (рисунок 19.1,в), который способствует выходу жидкости из полости (трещины) в результате адсорбции проявляющим веществом либо диффузии в него.

Рисунок 19.1. Схема контроля деталей капиллярным методом с применением проявителя:

а - трещина, заполненная проникающей жидкостью; б - жидкость удалена с поверхности детали; в - нанесен проявитель, трещина выявлена; 1 - деталь; 2 - полость трещины; 3 - проникающая жидкость; 4 - проявитель; 5 - след трещины.

Капиллярные методы дефектоскопии основаны на способности жидкости втягиваться в мельчайшие сквозные и несквозные каналы (капилляры). При попадании жидкости в капилляр (рисунок 19.2.) ее свободная поверхность искривляется (образуется мениск), в результате чего возникает дополнительное давление жидкости в капилляре, отличающееся от внешнего давления (воздуха).

Пневматический способ нахождения сквозных дефектов более чувствителен, чем гидравлический, так как воздух легче проходит через дефект, чем через жидкости. При этом способе во внутреннюю полость деталей закачивают сжатый воздух, а наружную поверхность покрывают мыльным раствором или погружают деталь в воду. О наличии дефекта судят по выделению пузырьков воздуха.

Магнитный метод применяют для обнаружения дефектов г деталях, изготовленных из ферромагнитных материалов. Так выявляются поверхностные трещины или подповерхностные включения с иной, чем у основного материала, магнитной проницаемостью.

Ультразвуковой метод — разновидность акустических методов контроля дефектов. Метод основан на свойстве ультразвуковых колебаний (волн) прямолинейно распространяться в однородном твердом теле и отражаться от границ раздела сред, обладающих различными акустическими сопротивлениями, в том числе нарушенной сплошности материала (трещин, раковин, расслоений и др.).

В практике чаще всего применяют теневой и эхо-импульсный методы дефектоскопии.

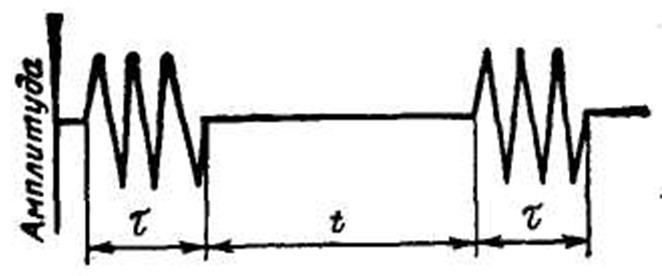

Импульсы колебаний подаются и воспринимаются одной пьезоголовкой. Отражаясь от дефекта или границ раздела сред, они воспринимаются пьезоэлементом в периоды пауз. Для того чтобы эхо-сигналы не попали на искательную головку в период, когда он работает как излучатель, длительность пауз должна быть в 2.3 раза больше длительности импульсов.

Рисунок 19.2. Схема импульсов ультразвуковых колебаний, посылаемых в контролируемую деталь.

КОМПЛЕКТОВАНИЕ ДЕТАЛЕЙ ПРИ РЕМОНТЕ С/Х МАШИН.

Детали комплектуют в специальном отделении, оборудованном стеллажами, подставками, столами, передвижными тележками, ящиками, контейнерами и универсальным мерительным инструментом. Туда поступают: годные детали из. отделения дефектации, восстановленные из склада отремонтированных деталей и запасные детали из склада запасных частей.

Комплектовочные работы включают в себя: сортирование деталей, их подбор для сборки соединений в соответствии с техническими условиями; комплектование по номенклатуре и числу в соответствии с принадлежностью к агрегатам и сборочным постам; раскладку в тару; доставку комплектов на сборочные посты согласованно с ритмом сборки агрегатов.

При индивидуальном подборе соединяемых деталей не всегда достигается требуемое качество сборки и затрачивается много времени. Несмотря на эти недостатки, его широко применяют на ремонтных предприятиях, так как он не требует предварительной подготовки к подбору деталей.

Селективный (групповой) подбор характеризуется тем, что соединяемые детали после их обработки и контроля предварительно сортируют по размерным группам, клеймят цифрами, буквами или помечают цветными красками.

Дефекты несплошности материала деталей, бывших в эксплуатации, можно условно разбить на две группы: явные и скрытые. Явные дефекты — это трещины, обломы, пробоины, смятие, коррозия. Их чаще всего обнаруживают внешним осмотром невооруженным глазом, через лупу 5...10-кратного увеличения или ощупыванием. Для обнаружения скрытых дефектов применяют следующие методы контроля (дефектоскопии): капиллярные, обнаружением подтекания газа или жидкости, магнитные и акустические.