- •Логистика Введение

- •Логистика закупок

- •Методы определения потребности.

- •Теория управления запасами

- •1. Модель затянувшейся поставки

- •2. Модель ускоренного использования запасов

- •3. Модель оптимального размера партии поставки при периодическом поступлении материалов и допущение дефицита.

- •Метод предельных величин

- •5.Расчет величины страхового (гарантийного) запаса

- •6. Системы управления запасами

- •1.Система с фиксированной периодичностью заказа.

- •2. Система с фиксированным объемом заказа

- •3. Система с двумя фиксированными уровнями запаса и фиксированной периодичностью заказа

- •4.Система с двумя фиксированными уровнями запаса без постоянной периодичности заказа

- •5. Авс регулирование запасов

- •Логистика производства

- •Система “Точно в срок”

- •Логистика складирования

- •5. Показатели деятельности складов

- •1. Характеризующие интенсивность работы склада

- •4. Характеризующие уровень технической оснащенности склада

- •Проблемы логистики складирования

- •Логистика распределения

- •Логистические аспекты распределительной логистики

- •2. Логистические цепи: понятие, виды, участники

- •3. Показатели распределительной логистики

- •Средний коэффициент звенности

- •Показатели товарооборачиваемости:

- •Транспортная логистика

- •Задачи тл:

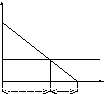

1. Модель затянувшейся поставки

Материал поступает в течении определенного периода времени и частично расходуется/используется до того, как доставлена последняя партия

q

Суть: период времени разделяется на 2 части.

qmax период t1: поступление мат. ресурсов и t 2:их расход

b: интенсивность поступления

(1)

(2) ![]() :

интенсивность расходования

:

интенсивность расходования

t1

t2

t1

t2

(1):

C(t) = b(t) - ![]() (t)

(t)

(2):

C(t) = qmax

-![]() *t

*t

![]()

![]()

поправочный коэффициент

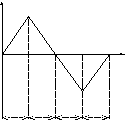

2. Модель ускоренного использования запасов

Интенсивность потребления мат. ресурсов такова, что может возникнуть определенный дефицит материалов. Если потери из-за дефицита сопоставимы с затратами по содержанию излишних запасов, то дефицит допускается.

qопт

t1 - время, в течение которого запас на складе в наличии.

qн t2 - время, в которое запас отсутствует.

qн - начальная величина партии (как правило,

меньше величины оптимальной партии)

С3 : потери от дефицита

t1

t2

t1

t2

![]()

![]()

![]()

3. Модель оптимального размера партии поставки при периодическом поступлении материалов и допущение дефицита.

t1 - период накопления материалов

t2 - период расхода запаса.

t3 - период дефицита.

t4 - период пополнения дефицита.

qопт=![]() *

*

t1

t2

t3

t4

qy=

t1

t2

t3

t4

qy=![]() *

*![]()

C3 - потери, связанные с нехваткой материалов включают:

стоимость отслеживания отложенных заказов;

издержки, связанные с частичными или срочными отгрузками в адрес клиентуры;

потери, связанные со снижением объемов сбыта (за счет условно постоянных расходов);

штрафы, выплачиваемые потребителям за несвоевременную поставку;

оплата простоя рабочим;

оплата сверхурочных часов работы;

потери, связанные с увеличением с/с материалов вследствие их замены;

потери, связанные с поставками неправильного ассортимента;

увеличение расходов на переналадку оборудования;

уведомление заказчиков

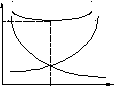

4.Расчет оптимальной величины партии поставок в условиях неопределенности внешней среды

Метод предельных величин

Анализ начинается с заказа минимального объема и сравниваются преимущества и недостатки заказа на одно изделие больше.

Р - вероятность продажи 1-й дополнительной единицы продукции

МРU - предельный доход от продажи дополнительной единицы

1 - Р - вероятность, что дополнительная единица продукции не будет продана

МСО - предельные издержки от избыточного заказа (непродажи)

Вероятность

продажи этого объема: Р(МРU)![]() (1-Р)МСО

(1-Р)МСО

ожидаемый доход ожидаемые издержки

.Р

![]() МСО/ (МСО+МРU)

МСО/ (МСО+МРU)

5.Расчет величины страхового (гарантийного) запаса

Определение величины страхового запаса необходимо для обеспечения бесперебойного производства на случай отклонений (задержка поставок, более интенсивное расходование и т. д.)

Величина гарантийного запаса определяется:

1. по интервалу отставания поставок - разрыв во времени между моментом заказа партии и его поступления

qстр

=

(t1+t2+t3+t4)![]()

t1 - время, необходимое покупателю на заказ;

t2 - время, необходимое поставщику на отгрузку материалов;

t3 - время движения материальных ресурсов от поставщика к заказчику;

t4 - время на разгрузку и подготовки к эксплуатации.

![]() -

среднее дневное потребление

-

среднее дневное потребление

2.Учет фактических отклонений по срокам поставок и отклонений в объемах поставок. Алгоритм:

Определение суммарного объема поставки за предыдущий период

Определение интервала поставок: разница между последующей и предыдущей поставкой (в днях)

Определение средневзвешенного интервала поставки

![]()

Определение величины опоздания

tоп = ti-tср. Вз ti - величина интервала поставки

Определение объема опоздания (вся величина поставки, по которой имеется опоздание, записывается в объем опоздания)

Определение средневзвешенной величины опоздания

![]()

Определение среднесуточного расхода;

Определение величины страхового запаса

![]()

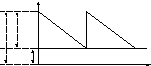

5. Определение оптимальной величины стразового запаса. Сравнение потерь от дефицита и затрат на хранение.

Собщ = С2*qстр + С3 *tпростоя (С2 -затраты на хранение 1шт., С3 - потери от дефицита за 1 день необеспеченности)

tпростоя = К/qстр (К - коэффициент пропорциональности - зависимость числа дней простоя от величины страхового запаса)

qстр

=

qстр

=![]()

Собщ

С2

С3

С3

qстр

Структурная формула

Уровни производственных запасов (ПЗ) - максимальный., средний, минимальный

q ПЗ

= qтекущий

+ qподготовительный

+ q

страховой

qПЗ

max

ПЗ

= qтекущий

+ qподготовительный

+ q

страховой

qПЗ

max

qПЗ max = qMAX текущий + q страховой

qПЗ средний = q текущий средний + q страховой qMAX тек

qПЗ min = q страховой

qстр qПЗ min