- •Лекция 1

- •Цель и задачи курса

- •Краткая историческая справка

- •Основные определения курса тмм

- •2.Кулачковые механизмы (рис. 1.2).

- •3.Зубчатые механизмы (рис.1.3).

- •4.Фрикционные механизмы (рис.1.4).

- •5.Гидравлические, пневматические механизмы (рис.1.5).

- •6.Механизмы с гибкими звеньями (рис.1.6).

- •7.Клиновые механизмы (рис.1.7).

- •Кинематическая пара

- •А). По числу степеней подвижности н

- •Б). По характеру соприкосновения звеньев

- •В). По характеру относительного движения

- •Кинематические цепи

- •Классификация кинематических цепей

- •Лекция 2

- •Степень подвижности механизма

- •Структурный принцип образования механизмов. Группы Ассура

- •Виды групп Ассура II класса

- •Структурный анализ механизма

- •Алгоритм проведения структурного анализа

- •1.Структурная схема механизма.

- •2.Звенья механизма

- •4.Степень подвижности механизма

- •Основные формулы для определения скоростей и ускорений точек звеньев

- •План скоростей

- •1.Определение ускорения точки а.

- •План ускорений

- •2.Определение ускорения точки в.

- •3.Определение ускорения точки с.

- •4.Определение ускорения точки .

- •5.Определение углового ускорения шатуна ав.

- •Лекция 4

- •Задачи силового анализа

- •Силы, действующие на звенья механизма

- •1.Движущие силы и моменты движущих сил

- •2.Силы сопротивления и моменты сил сопротивления

- •3.Силы инерции и моменты сил инерции

- •4.Силы тяжести (веса) звеньев

- •2.Принцип освобождаемости от связей:

- •3.Группа Ассура является статически определимой кинематической цепью.

- •Силовой расчет группы Аcсура вида ввп

- •Силовой расчет начального механизма

- •1.Определение силы тяжести звена:

- •2.Определение силы инерции:

- •2.Найдем реакцию r41.

- •Лекция 5

- •Зубчатые механизмы

- •Классификация зубчатых механизмов

- •Методы изготовления эвольвентных зубчатых колёс

- •Способ копирования

- •Исходный контур. Рабочий контур

- •Минимальное число зубьев зубчатого колеса, изготовленного без смещения и со смещением исходного контура

- •Геометрические размеры эвольвентного зубчатого колеса, изготовленного со смещением исходного контура

- •Лекция 6

- •Многоступенчатые зубчатые механизмы

- •Определение передаточных отношений многоступенчатых зубчатых механизмов

- •Кинематика коробки передач

- •Дифференциальные механизмы

- •Метод обращённого движения

- •Кинематика автомобильного дифференциала

- •Планетарные механизмы

- •Рекомендуемая основная литература

- •Рекомендуемая дополнительная литература

- •Содержание

Методы изготовления эвольвентных зубчатых колёс

В основу изготовления эвольвентных зубчатых колёс положено два принципиально отличительных метода.

Способ копирования

Рабочие кромки инструмента по форме соответствуют обрабатываемой поверхности (подобны ей, то есть заполняют эту поверхность как отливка заполняет форму).

Нарезание зубчатых колес осуществляется профилированной пальцевой 1 или дисковой 2 фрезами (рис.5.3 а, б), проекция режущих кромок которых соответствует конфигурации впадин. Резание производится в следующем порядке: прорезается впадина первого зуба, затем заготовка с помощью делительного устройства (делительной головки) поворачивается на угловой шаг и прорезается следующая впадина. Операции повторяются до тех пор, пока не будут прорезаны все впадины.

Достоинства:

1.Возиожность нарезания зубьев 6на универсальном фрезерном оборудовании.

Недостатки:

1.Огромная номенклатура режущего инструмента (равна сочетанию модуля и числа зубьев);

2.Принципиальная неточность нарезания зубьев;

3.Нетехнологичность инструмента, малая производительность.

Способ огибания (обкатки)

Инструмент и заготовка за счет кинематической цепи станка выполняют два движения - резания и огибания (под огибанием понимается такое относительное движение заготовки и инструмента, которое соответствует станочному зацеплению, т. е. зацеплению инструмента и заготовки с требуемым законом изменения передаточного отношения). Нарезание зубчатых колес осуществляется на зубодолбёжных станках долбяками 3, гребенками 4 (рис. 5.3 в, г) или на зубофрезерных станках червячными фрезами.

Достоинства:

1.Принципиальная точность нарезания зубьев;

2.Резкое сокращение номенклатуры и технологичность инструмента;

3.Высокая производительность.

Недостатки:

1.Требуется специальное зубонарезное оборудование.

а). б). в). г).

Рис.5.3

Исходный контур. Рабочий контур

При изготовлении зубчатых колес по методу обкатки режущий инструмент (долбяк, гребенка, червячная фреза) выполняет возвратно-поступательное технологическое движение. При этом режущие кромки инструмента описывают зубчатую поверхность. Рассечем эту воображаемую поверхность плоскостью, перпендикулярной оси нарезаемого колеса. В сечении получим линию зубчатой формы, называемую исходным контуром (рис.5.4, а). Физический смысл исходного контура состоит в том, что он является тем следом, который режущая кромка инструмента оставляет на материале изготовляемого колеса.

а). б).

Рис.5.4

Исходный контур положен в основу стандартизации зуборезного инструмента.

По ГОСТ 13755-81 значения параметров исходного контура должны быть следующими:

профильный угол ;

шаг зубьев р;

модуль – m;

коэффициент высоты головки зуба h*a=1;

глубина захода hl=2 h*a m;

радиус кривизны переходной кривой =c*/(1-sin)=0,38;

коэффициент радиального зазора c*=0,25.

Для обеспечения плавного вхождения зубьев в зацепление и снижения динамических нагрузок на вершине зубьев исходного контура преднамеренно отступают от теоретической эвольвентной формы, выполняя срез профиля – фланк (рис.5.4 б). Контур с фланком называют рабочим контуром.

Требуемые параметры зубчатых колес могут быть получены соответствующим расположением заготовки зубчатого колеса по отношению к исходному контуру.

Прямая, на которой теоретическая толщина зуба равна ширине впадины называется делительной прямой исходного контура (ДП).

Окружность на которой шаг равен шагу исходного контура, называют делительной.

Делительная прямая исходного контура и делительная окружность заготовки зубчатого колеса могут иметь различное взаимное расположение. Смещение обычно выражается в долях модуля xm, где x- коэффициент смещения исходного контура.

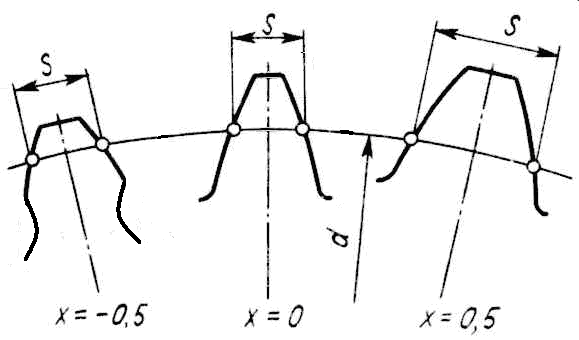

Возможны три случая относительного расположения делительной прямой и делительной окружности радиуса r.(рис.5.5).

1.Делительная прямая располагается на расстоянии от оси колеса, большем чем его радиус r. Зубчатые колеса, изготовленные при таком условии, называются положительными.

2.Делительная прямая касается делительной окружности, х=0. Зубчатые колеса, получаемые при этом, называются нулевые.

3.Делительная прямая располагается на расстоянии от оси колеса, меньшем, чем его радиус r. Зубчатые колеса, получаемые при этом называются отрицательные.

Р

ис.5.5

ис.5.5

Форма зубьев колес, нарезанных с различным смещением инструмента, показана на рис.5.6. Смещение изменяет форму зуба. Так, положительное смещение приводит к утолщению зуба у основания и уменьшению кривизны профиля. Такое изменение формы способствует повышению его прочности. Выбор того или иного смещения зависит от назначения зубчатой передачи, условий, в которых она работает, нагрузок на элементы зубчатой передачи и т.д.

Рис.5.6

В зацепление можно вводить зубчатые колеса, изготовленные с различным сдвигом режущего инструмента. Возможны следующие сочетания:

X= X1 + Х2 > 0 - положительное зацепление;

X= X1 + Х2 = 0 - нулевое зацепление;

X= X1 + Х2 < О - отрицательное зацепление.