Управление токарным станком

Управление станком — это выполнение действий, которые обеспечивают процесс резания, т. е. вращение заготовки и перемещение резца. Однако прежде чем приступить к управлению станком, его надо наладить и настроить.

Токарная обработка с закреплением заготовки в патроне

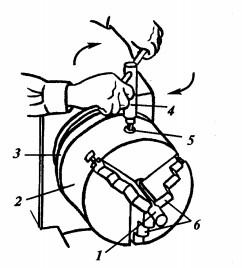

Наладка станка заключается в закреплении заготовки и инструмента. Для закрепления заготовок применяют трех кулачковый патрон (рис. 67) или поводковую планшайбу с центрами (рис.68).

В патрон заготовку 1 (рис.67) помещают на глубину не менее 20...25 мм и сжимают кулачками 6 при помощи ключа 4. Заготовка не должна выступать из патрона на величину более пяти ее диаметров.

Рис.67.

Установка заготовок в трех кулачковый

патрон: 1 - заготовка; 2 - корпус патрона;

3 - планшайба; 4 - ключ;

Перед

закреплением заготовки в центрах в ее

торцах выполняют ответственность.

Передний центр 2 (рис. 68) устанавливают

в коническое отверстие шпинделя,

а задний 6 - в пиноль задней бабки.

Вместо патрона на шпинделе закрепляют

поводковую планшайбу 1.

Рис.67.

Установка заготовок в трех кулачковый

патрон: 1 - заготовка; 2 - корпус патрона;

3 - планшайба; 4 - ключ;

Перед

закреплением заготовки в центрах в ее

торцах выполняют ответственность.

Передний центр 2 (рис. 68) устанавливают

в коническое отверстие шпинделя,

а задний 6 - в пиноль задней бабки.

Вместо патрона на шпинделе закрепляют

поводковую планшайбу 1.

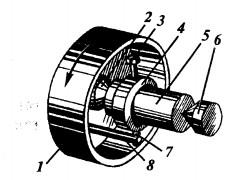

Рис.

68. Вращение заготовки при помощи

поводковой планшайбы: 1 — корпус

поводковой планшайбы; 2 — передний

центр; 3 - стопорный винт; 4 — хомутик; 5

- заготовка; 6 — задний центр;

7 — стержень; 8 — поводок

Рис.

68. Вращение заготовки при помощи

поводковой планшайбы: 1 — корпус

поводковой планшайбы; 2 — передний

центр; 3 - стопорный винт; 4 — хомутик; 5

- заготовка; 6 — задний центр;

7 — стержень; 8 — поводок

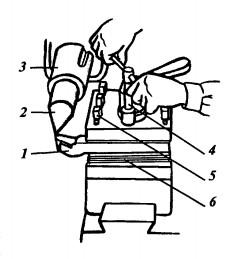

Резец

1 (рис. 69) закрепляют в резцедержателе

ключом 4 с помощью винтов 5. Резец не

должен выступать от края поверхности

резцедержателя на расстояние, равное

1...1,5 высоты резца. С помощью подкладок

6 под резец 1 добиваются того, чтобы

вершина резца совпадала с вершиной

заднего центра 2.

Рис.

69. Установка токарного резца в

резцедержателе: 1 — резец; 2 - задний

центр; 3 — пиноль задней бабки; 4 - ключ;

5 - винты крепления резца; 6 - подкладка

под резец

Настройка

станка - это установление необходимой

частота вращения шпинделя

и скорости перемещения суппорта. Для

каждого конкретного способа обработки

устанавливают наиболее выгодные режимы

резания: скорость резания, глубину

резания и подачу.

Рис.

69. Установка токарного резца в

резцедержателе: 1 — резец; 2 - задний

центр; 3 — пиноль задней бабки; 4 - ключ;

5 - винты крепления резца; 6 - подкладка

под резец

Настройка

станка - это установление необходимой

частота вращения шпинделя

и скорости перемещения суппорта. Для

каждого конкретного способа обработки

устанавливают наиболее выгодные режимы

резания: скорость резания, глубину

резания и подачу.

Скорость резания (у, м/мин) — это путь, который проходят наиболее удаленные от центра точки обрабатываемой заготовки за единицу времени при ее вращении. Глубина резания (/, мм) — это толщина слоя металла, которая срезается за один рабочий ход резца: { = (В — (1)/1, где X) — диаметр заготовки, (I — потребный диаметр детали. Подача (5, мм/об) — это величина перемещения режущей кромки резца в направлении движения подачи за один оборот заготовки.

Настраивают станок ТВ-6 при помощи нескольких ручек по таблицам, которые прикреплены к станку. Органы управления станком показаны на рис. 62

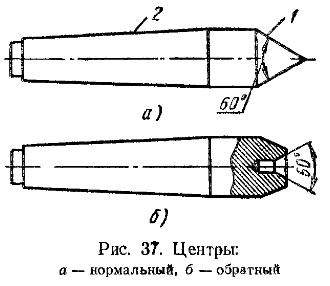

Токарная обработка при установке заготовки в центрах

Центры. На токарных станках применяют различные типы центров. Наиболее распространенный центр показан на рис. 37, а. Он состоит из конуса 1, на который устанавливается обрабатываемая деталь, и конического хвостовика 2. Хвостовик должен точно входить в коническое отверстие шпинделя передней бабки и пиноли задней бабки.

Детали с наружными конусами на концах обрабатывают в обратных центрах (рис. 37, б).

Вершина конуса центра должна точно совпадать с осью хвостовика. Для проверки центр вставляют в отверстия шпинделя и приводят его во вращение. Если центр исправен, то вершина его конуса не будет "бить".

Передний центр вращается вместе со шпинделем и обрабатываемой деталью, тогда как задний центр в большинстве случаев неподвижен - о его поверхность трется вращающаяся деталь. От трения нагреваются и изнашиваются как коническая поверхность заднего центра, так и поверхность центрового отверстия детали. для уменьшения трения необходимо наполнить центровое отверстия детали у заднего центра густой смазкой следующего состава: тавот - 65%, мел - 25%, сера - 5%, график - 5% (мел, сера и графит должны быть тщательно растерты).

Отсутствие смазки ведет к сгоранию конца центра, а также к порче и задирам поверхности центрового отверстия.

При обтачивании деталей на больших скоростях (u>75 м/мин) происходит быстрый износ центра и разработка центрового отверстия детали. Для уменьшения износа заднего центра его конец иногда оснащают твердым сплавом; лучше однако применять вращающиеся центры.

На рис. 38 показана конструкция вращающегося центра, вставляемого в коническое отверстие пиноли задней бабки. Центр 1 вращается в шариковых подшипниках 2 и 4. Осевое давление воспринимается упорным шариковым подшипником 5. Конический хвостовик 3 корпуса центра соответствует коническому отверстию пиноли.

Чистовая обработка наружных цилиндрических и конических поверхностей.

Типовые методы обработки наружных цилиндрических и торцовых

поверхностей.

Точение таких поверхностей осуществляют, как правило, в центрах, в

патроне, в патроне с поджимом центра задней бабки (длинные валы)

Основные методы обтачивания:

− с продольной подачей резца;

− с поперечной подачей резца.

Первый метод наиболее распространенный, применяется при обработке

деталей, длина которых больше длины режущей кромки резца; вид резца – проходной.

Второй метод используется при обработке коротких цилиндрических

поверхностей, длина которых меньше или равна длине режущей кромки резца;

применяемые виды резцов – прорезные, канавочные, отрезные.

Обтачивание выполняют, как правило, в два этапа:

1) черновая или предварительная обработка (снимается 0,7-0,8 припуска);

2) чистовая или окончательная обработка (снимается остальная часть

припуска). Черновая обработка характеризуется малой скоростью резания и

большой продольной подачей, а чистовая - большой скоростью резания и малой

продольной подачей. Чистовая обработка применяется для получения поверхности с

малой шероховатостью, точной по форме и размерам.

Для получения необходимой точности диаметра обработки (9-8 квалитета)

используют лимб поперечной подачи, с помощью которого устанавливают резец по

методу пробных проточек. Точность и производительность обработки повышается при

использовании жестких или регулируемых ограничителей хода продольной подачи.

При работе с большими скоростями резания необходимо применять

вращающиеся центры, устанавливаемые в пиноль задней бабки.

Особенности установки заготовок в различных приспособлениях.

При токарной обработке наиболее часто применяются три основных способа

установки заготовок на станке: в трехкулачковом патроне, в трехкулачковом

патроне и заднем центре, в центрах.

Рис.1. Способы установки заготовок на токарном станке

а — в патроне; б - в патроне и заднем центре; в - в центрах; 1—зажимной патрон;

2 - задний центр; .3 - поводковый патрон; 4- передний центр; 5 - хомутик 3

В универсальном трехкулачковом патроне устанавливают короткие заготовки

с длиной выступающей части из кулачков до 2-3 диаметров. Установку в патроне и

заднем центре применяют преимущественно для чернового обтачивания длинных

валов. Установку в центрах используют для чистового обтачивания валов, когда

необходимо выдержать строгую соосность обрабатываемых поверхностей, а также

в случаях последующей обработки детали на других станках с той же установкой.

Инструмент, применяемый для обработки наружных цилиндрических

поверхностей.

Рис. 2. Проходные резцы:

а) - прямой; б)- отогнутый; в) - упорный

Обтачивание выполняют:

а) проходными прямыми

б) отогнутыми

в) упорными резцами.

Первые два типа резцов с главными углами в плане φ=30-60° применяют

преимущественно для обработки жёстких деталей; ими можно обтачивать,

протачивать, а отогнутыми и подрезать торцы. Более широкое распространение в

токарной практике получили упорные резцы с углом φ=90°, которые для указанных

работ позволяют подрезать уступы. Эти резцы особенно рекомендуются для

обтачивания нежёстких валов, так как они вызывают наименьший по сравнению с

другими резцами поперечный прогиб обрабатываемой детали. При универсальных

работах проходные резцы применяют как для чернового, так и для чистового

точения. У черновых резцов вершину закругляют радиусом г =0,5-1мм, у чистовых -

г=1,5-2мм. Причём с увеличением радиуса закругления вершины снижается

шероховатость.