- •Лекция 1: Общие сведения о зданиях и сооружениях

- •1.1 Классификация зданий и сооружений

- •1.2 Основы и порядок проектирования

- •1.3 Основы и порядок строительства

- •Лекция 2: Эксплуатация и эксплуатационные требования к зданиям

- •2.1 Понятие эксплуатации

- •2.2 Требования технического регламента к зданиям

- •2.3 Требования нормативных документов к зданиям

- •2.4 Параметры эксплуатационных качеств

- •Лекция 3: Надежность зданий и сооружений

- •3.1 Понятие надежности, основные критерии

- •ОТДЕЛКА ПОМЕЩЕНИЙ

- •НАРУЖНЫЕ РАБОТЫ

- •3.2 Физический износ и причины износа

- •3.3 Дефекты, повреждения, отказы

- •Лекция 4: Надежность оснований и фундаментов

- •4.1 Виды фундаментов и оснований

- •4.2 Требования к фундаментам и основаниям

- •4.3 Классификация деформаций оснований

- •4.4 Виды повреждений фундаментов

- •4.5 Виды повреждений надземных конструкций, вызванных деформациями оснований

- •Лекция 5: Каменные конструкции зданий

- •5.1 Виды камней и каменных конструкций

- •2 Обеспечение надежности

- •5.3 Характерные дефекты каменных конструкций

- •5.4 Виды повреждений каменных конструкций

- •Лекция 6: Бетонные и железобетонные конструкции

- •6.1 Общие сведения о бетоне и железобетоне

- •6.2 Виды железобетонных конструкций

- •6.3 Свойства бетона и железобетона

- •6.4 Характерные дефекты бетонных и железобетонных конструкций

- •6.5 Виды повреждений бетонных и железобетонных конструкций

- •Лекция 7: Металлические конструкции

- •7.1 Металлы, их характеристика

- •7.2 Виды дефектов металлических конструкций

- •7.2 Виды повреждений металлических конструкций

- •Лекция 8: Деревянные конструкции

- •8.1 Свойства древесины и виды деревянных конструкций

- •8.2 Условия и признаки разрушения деревянных конструкций

- •8.3 Дефекты деревянных конструкций

- •8.4 Характерные повреждения деревянных конструкций

Коррозия бетона (1 и 3 видов) и арматуры

Причины повреждения – интенсивное увлажнение конструкций из-за нарушения гидроизоляции, воздействие агрессивных сред (солевые растворы)

Лекция 7: Металлические конструкции

7.1 Металлы, их характеристика

Встроительстве применяются три основных вида металлов: 1) стали;

2)алюминиевые сплавы; 3) чугун.

Сталь представляет собой сплав железа (феррита) с углеродом и другими элементами. Свойства стали определяются свойствами ее основных компонентов: феррита (имеет относительно невысокую прочность 25 кгс/мм2, но весьма пластичен), цементита (наоборот, весьма прочен, но хрупок) и перлита (обладающего промежуточными свойствами). Качества стали изменяются в зависимости от количества в ее химическом составе углерода, легирующих добавок и примесей (

65

Таблица .1).

В зависимости от химического состава и механических свойств, стали подразделяют на марки. Требования к качеству стали определяются соответствующими ГОСТами, Техническими условиями (ТУ) или стандартами организаций (СТО), в соответствии с которыми осуществляется выплавка.

66

Таблица 7.1 - Составляющие строительных сталей

Углерод |

Примеси |

Легирующ |

||

повышает |

понижает |

благоприятн |

неблагоприятн |

ие добавки |

|

|

ые |

ые |

|

прочность; |

пластичность; |

марганец; |

фосфор; |

марганец; |

твердость; |

относительно |

кремний |

сера; |

кремний; |

закаливаемос |

удлинение; |

|

кислород; |

алюминий; |

ть |

обрабатываемос |

|

азот; |

титан; |

|

ть; |

|

водород |

ванадий |

|

свариваемость |

|

|

и др. |

Чугун тоже представляет собой сплав железа с углеродом и примесями,

он является первичным продуктом переплавки доменного чугуна. Из-за высокого содержания углерода (около 2%) чугун является хрупким материалом, обладает малой прочностью на растяжение. Однако чугун по сравнению со сталью обладает повышенной коррозионной стойкостью. Он применяется в массивных конструкциях опор (в виде отливок отдельных деталей) большепролетных строений мостов или конструкций покрытий.

Вследствие своей весьма низкой прочности технически чистый алюминий не применяется в строительных конструкциях. Увеличение прочности алюминия достигается путем легирования его магнием, марганцем, медью, кремнием, цинком и некоторыми другими элементами. Алюминиевые сплавы обладают рядом преимуществ по сравнению со сталью – они почти в три раза легче, стойки к коррозии, хладостойки, антимагнитны, не образуют искр. Однако применение алюминиевых сплавов ограничено. В первую очередь, это связано с их высокой стоимостью; во-вторых, модуль упругости алюминиевых сплавов в три раза ниже модуля упругости сталей, что ограничивает их применение при больших нагрузках; в-третьих, алюминиевые сплавы обладают пониженным пределом выносливости при динамических и ударных воздействиях. Поэтому, основной областью применения алюминиевых сплавов в строительстве являются ограждающие конструкции, воспринимающие малые нагрузки, в основном от своего веса (например, перегородки, окна, двери, навесные фасады; конструкции покрытий зданий, предназначенных для эксплуатации в агрессивных средах, сейсмичных и труднодоступных районах).

Самым распространенным металлом в строительстве является сталь. Наиболее важными свойствами стали, применяемой в строительных

конструкциях, являются механические свойства:

− прочность – способность материала сопротивляться внешним силовым воздействиям без разрушения (сталь одинаково сопротивляется растяжению и сжатию с минимальной прочностью 2100 кгс/см2, для сталей, упрочненных легирующими добавками, сопротивление составляет свыше 3200 кгс/см2);

67

−упругость – способность материала восстанавливать свою

первоначальную форму после снятия внешних нагрузок (модуль упругости для стали составляет 2,1·106 кгс/см2);

−пластичность – способность материала к появлению остаточных деформаций, то есть, сохранению изменений формы после снятия внешней нагрузки (характеризуется относительным удлинением образца начальной

длины l на величину l – ε= l/l при его разрушении, для сталей, применяемых в строительстве, ε=0,14÷0,3);

−твердость – свойство поверхностного слоя материала сопротивляться внедрению в него штампа из более твердого материала (существует несколько методов определения твердости материала, например, твердость по Бринеллю определяется путем вдавливания в материал стального шарика и вычисляется как частное от деления нагрузки на поверхность полученного отпечатка; для многих материалов существует прямая пропорциональность между твердостью

HB и временным сопротивлением σu, например, для углеродистых сталей

σu=0,36HB);

−свариваемость – возможность проведения сварочных работ при сохранении прочности шва и околошовной зоны сварного соединения;

−ударная вязкость – определяется как работа, затраченная на разрушение образца при ударном изгибе, отнесенная к рабочему поперечному сечению; показатель ударной вязкости характеризует работу сталей без хрупкого разрушения;

−технологичность – податливость материала к обработке (гибке, резке, строганию, сверлению) при изготовлении конструкций.

Кроме этого, к положительным свойствам сталей следует отнести:

−надежность – обеспечивается относительной однородностью и изотропностью (проявлением одинаковых свойств в разных направлениях и в разных точках) материала и, соответственно, близким совпадением действительной работы с расчетным предположением;

−легкость конструкций – характеризуется удельным показателем

отношения плотности материала к его расчетному сопротивлению (при плотности 7850 кг/м3 сталь обладает такой же легкостью как дерево и более чем

впять раз легче бетона);

−непроницаемость – способность сопротивляться проникновению жидкостей и газов, что эффективно используется в резервуарах и газгольдерах;

−ремонтопригодность – стальные конструкции достаточно легко поддаются ремонту (переоснащению, усилению) даже без прекращения эксплуатации здания;

−индустриальность – изготовление и монтаж стальных конструкций выполняется с применением высокотехнологичного оборудования, что позволяет существенно сокращать сроки строительства объектов и положительно влияет на их экономическую эффективность;

68

− экономичность – характеризуется уровнем затрат на строительство и эксплуатацию объектов.

Недостатки стали:

1.Подверженность коррозии. Сталь не является коррозионностойким материалом, то есть, под воздействием окружающей среды поверхность стали разрушается, и снижаются эксплуатационные качества конструкции вплоть до отказа. Для обеспечения бόльшей долговечности стальных конструкций они должны иметь соответствующую защиту от коррозии.

2.Низкая огнестойкость незащищенных стальных конструкций связана с тем, что при воздействии высоких температур в стали проявляются повышенные свойства пластичности. Для обеспечения требуемых пределов огнестойкости конструкций должны быть предприняты специальные меры огнезащиты (оштукатуривание цементно-песчаным раствором, обкладка огнестойким кирпичом, окраска огнезащитными составами и пр.).

3.Склонность к хрупкому разрушению проявляется у сталей при действии отрицательных температур, динамических и механических воздействиях. Хрупкое разрушение для стальных конструкций является самым опасным видом отказа, поэтому при проектировании и в процессе эксплуатации важно устранять все факторы, способные вызвать данный вид критического дефекта.

Также сталь является проводником тепла, электрических и магнитных токов, является искрообразующим материалом.

Основными областями применения металлических конструкций являются:

−строительство высотных зданий и сооружений;

−строительство большепролетных конструкций покрытий спортивных арен и стадионов (развитие трансформируемых конструкций);

−реконструкция зданий и сооружений;

−павильоны, музеи, торговые и общественные центры, выполненные на основе стекла и металла;

−строительство дорожных мостов, галерей;

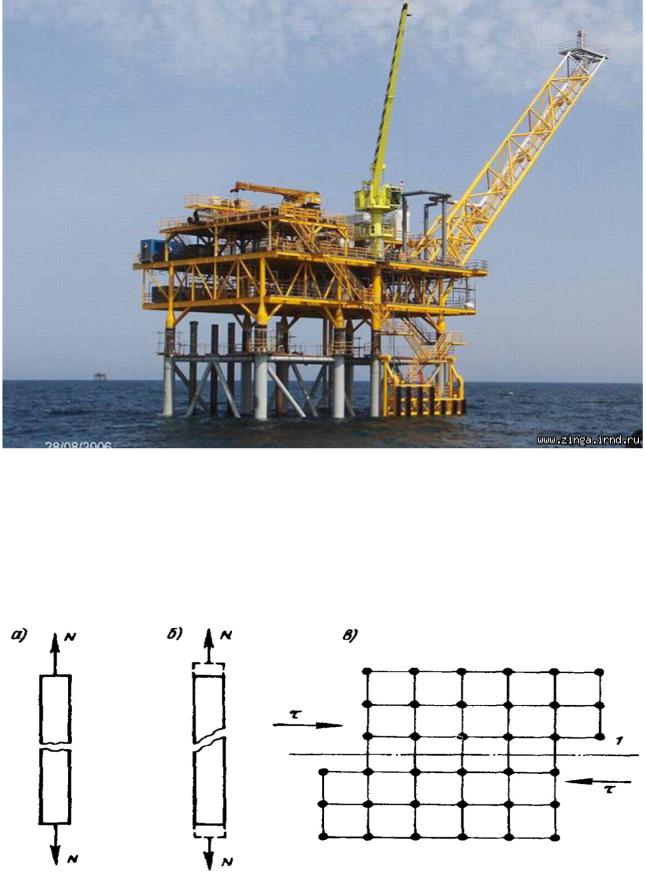

−строительство платформ для добычи нефти на глубоководных шельфах;

−емкостные инженерные сооружения (газгольдеры, резервуары).

69

Виды металлических конструкций

Каркас здания со структурной плитой «Кисловодск»

70

Арочное здание из алюминиевых объемных решетчатых арок

71

Металлический каркас 16-этажного жилого дома (Брюссель, 1967)

72

Металлическая платформа для добычи нефти.

Разрушение стали может быть:

−вязким (пластическим) от сдвига

−хрупким – от отрыва.

Разрушение состоит в нарушении целостности из-за накопления поверхностной энергии и увеличения расстояния между атомами до критических величин.

Виды разрушений стали:

а) отрыв; б) срез (сдвиг) от растягивающих напряжений; в) срез (сдвиг) от касательных напряжений

73